一种粉粒物料运输半挂车的制作方法

1.本实用新型属于运输半挂车技术领域,具体地说,本实用新型涉及一种粉粒物料运输半挂车。

背景技术:

2.粉粒物料运输半挂车是针对大批量粉粒物料运输的专用车辆,其使用方便,运输效率高,是实现中、短途粉粒物料运输的极好工具,一般适用于严格按照国家规定执行计重收费的区域,粉粒物料运输半挂车在生活中十分常见。

3.目前市场上销售、使用的粉粒物料运输半挂车的罐体封头为规则的封头或普通的异型封头结构,备胎放置在车身中部位置,现在使用的横梁设置于粉粒物料运输半挂车悬架中簧支架上方,且横梁为l型封到罐体底部的结构。

4.上述的现有技术存在以下缺点:

5.一、对于使用小直径的标准蝶形封头、椭圆封头的粉罐车存在空间利用率低,罐体重量大的缺陷,对于使用四段弧的异型封头存在曲率半径偏大,强度差的缺陷。

6.二、单仓粉粒物料运输半挂车罐体中间离地过小的问题,无备胎安装空间,且由于备胎尺寸较大,重量又比较中,所以不方便对备胎进行上下升降,即增加备胎升降难度。

7.三、现在的封头气室为了保证其焊接后随运输车颠簸的结构强度,需要较厚的板材,导致体积大、重量高。另外,通过一块喉管固定板和一块上封板焊接而成,无棱角的两块板焊接而成,结构强度差。

8.四、目前的横梁无法实现标准化,同时还存在重量较大,不方便对其进行移动、拆装的问题。

技术实现要素:

9.本实用新型提供一种粉粒物料运输半挂车,解决了上述背景技术中所提出的问题。

10.为了实现上述目的,本实用新型采取的技术方案为:一种粉粒物料运输半挂车,包括罐体、车架、进气系统、卸料系统、装料人孔和行走系统,还包括异形封头,所述异形封头设置有两个,且分别安装于所述罐体的两端;备胎升降机构,所述备胎升降机构安装于所述车架顶部的后方;三段式轻量化气室结构,所述三段式轻量化气室结构安装于所述异形封头的内部;横梁结构,所述横梁结构安装于所述车架的顶部,且位于所述行走系统中簧支架的上方。

11.优选的,所述异形封头的横截面由两段第一圆弧段、四段第二圆弧段和两段第三圆弧段共计八段圆弧段组成,所述异形封头的纵截面为碟形或椭圆形。

12.优选的,所述两段第一圆弧段、四段第二圆弧段和两段第三圆弧段分别呈水平中心和竖直中心对称,所述异形封头的横截面宽度大于所述异形封头的横截面高度。

13.优选的,所述备胎升降机构包括底板和l型吊杆,所述底板设置于所述车架顶部的

后方,所述l型吊杆设置于所述底板的顶部,所述l型吊杆的底部通过表面的承挂件挂设有手拉葫芦。

14.优选的,所述底板与l型吊杆之间设置有支座,所述支座的内部安装有轴承机构,所述l型吊杆的表面设置有固定座,所述固定座的内部安装有限位机构。

15.优选的,所述三段式轻量化气室结构包括左段喉管固定板、中段喉管固定板和右段喉管固定板,所述左段喉管固定板、中段喉管固定板和右段喉管固定板下沿为圆弧结构,且与异形封头内壁贴合;所述左段喉管固定板与中段喉管固定板拼接焊接,所述右段喉管固定板与中段喉管固定板拼接焊接。

16.优选的,所述左段喉管固定板上端设有左上封板,所述中段喉管固定板上端设有中上封板,所述右段喉管固定板上端设有右上封板,且所述左上封板、中上封板和右上封板均与异形封头内部焊接。

17.优选的,所述横梁结构包括前横梁、加强筋和后横梁,所述加强筋设置有两个,且分别设置于前横梁表面上方的两侧;所述后横梁设置于两个所述加强筋的背面之间。

18.优选的,所述前横梁的竖截面结构设置为u型,所述加强筋的竖截面结构设置为瓦楞形状,所述后横梁的竖截面结构设置为几字型。

19.优选的,所述罐体底部母线与水平面夹角大于23

°

。

20.采用以上技术方案的有益效果是:

21.(1)通过两段第一圆弧段、四段第二圆弧段和两段第三圆弧段,提高粉罐车的空间利用率,降低卸料剩余量,提高卸料速度,提高卸料性能;罐体强度好,同时异形封头的纵截面为碟形或椭圆形,碟形或椭圆形的过度圆弧沿圆周方向一致,罐体强度好。

22.(2)解决了单仓粉粒物料运输半挂车罐体中间离地过小,无备胎安装空间的问题,下降备胎时与上述操作方向相反操作,从而解决后尾备胎上、下及固定困难的问题,通过固定座内的限位机构将l型吊杆固定,从而防止在车辆行进时,备胎发生摇摆。

23.(3)通过降低气室焊接用的板材厚度,减小了气室体积、降低了重量,能降低气室30%以上的重量,且焊接有加强板;相比传统的通过一块喉管固定板和一块上封板焊接而成的气室,增加了焊接棱角和加强板,结构强度好。

24.(4)通过将横梁标准化,从而降低材料成本,提高生产效率,前横梁的竖截面结构设置为u型、加强筋的竖截面结构设置为瓦楞形状和后横梁的竖截面结构设置为几字型均加强了标准化横梁的结构强度,同时减少标准化横梁的重量。

25.(5)通过将罐体底部母线与水平面夹角设置成大于23

°

,远大于现有粉粒物料运输卧式罐车罐体底部母线与水平面夹角,以提高卸料速度。

附图说明

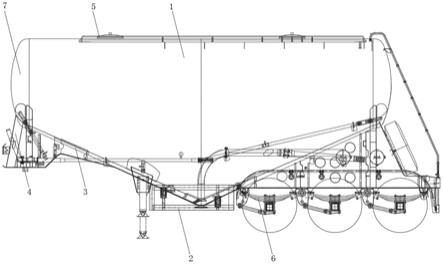

26.图1是本实用新型提供的粉粒物料运输半挂车的装配图;

27.图2是粉粒物料运输半挂车的尾部视图;

28.图3是备胎升降机构的装配图;

29.图4是图3所示a处的局部放大图;

30.图5是图3所示b处的局部放大图;

31.图6是横梁结构的装配图;

32.图7是横梁结构的侧视图;

33.图8是异形封头的装配图;

34.图9是三段式轻量化气室结构的装配图;

35.图10是异形封头的侧视图;

36.其中:

37.1、罐体;2、车架;3、进气系统;4、卸料系统;5、装料人孔;6、行走系统;7、异形封头;71、第一圆弧段;72、第二圆弧段;73、第三圆弧段;8、备胎升降机构;81、底板;82、l型吊杆;83、手拉葫芦;84、支座;85、轴承机构;86、固定座;87、限位机构;9、三段式轻量化气室结构;91、左段喉管固定板;92、中段喉管固定板;93、右段喉管固定板;94、左上封板;95、中上封板;96、右上封板;10、横梁结构;101、前横梁;102、加强筋;103、加强筋。

具体实施方式

38.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

39.如图1至图10所示,本实用新型是一种粉粒物料运输半挂车,可以装运水泥,粉煤灰,矿粉,预制砂浆等粉状和小颗粒状物料,同时降低剩余量,提高卸料速度,提高卸料性能;提高产品可靠性、稳定性。

40.具体的说,如图1至图10所示,一种粉粒物料运输半挂车,包括罐体1、车架2、进气系统3、卸料系统4、装料人孔5和行走系统6,还包括异形封头7,所述异形封头7设置有两个,且分别安装于所述罐体1的两端;备胎升降机构8,所述备胎升降机构8安装于所述车架2顶部的后方;三段式轻量化气室结构9,所述三段式轻量化气室结构9安装于所述异形封头7的内部;横梁结构10,所述横梁结构10安装于所述车架2的顶部,且位于所述行走系统6中簧支架的上方。

41.所述异形封头7的横截面由两段第一圆弧段71、四段第二圆弧段72和两段第三圆弧段73共计八段圆弧段组成,所述异形封头7的纵截面为碟形或椭圆形。

42.所述两段第一圆弧段71、四段第二圆弧段72和两段第三圆弧段73分别呈水平中心和竖直中心对称,所述异形封头7的横截面宽度大于所述异形封头7的横截面高度。

43.进一步的,所述异形封头7的横截面高度与异形封头7的横截面宽度比值小于等于0.8,所述第一圆弧段71的半径小于第二圆弧段72的半径,所述第二圆弧段72的半径小于第三圆弧段73的半径,所述碟形或椭圆形的过度圆弧沿圆周方向一致,提高粉罐车的空间利用率,降低卸料剩余量,提高卸料速度,提高卸料性能;罐体强度好。

44.所述备胎升降机构8包括底板81和l型吊杆82,所述底板81设置于所述车架2顶部的后方,所述l型吊杆82设置于所述底板81的顶部,所述l型吊杆82的底部通过表面的承挂件挂设有手拉葫芦83。

45.所述底板81与l型吊杆82之间设置有支座84,所述支座84的内部安装有轴承机构85,所述l型吊杆82的表面设置有固定座86,所述固定座86的内部安装有限位机构87。

46.进一步的,所述与l型吊杆82的长杆与短杆之间设置有加强板,所述与l型吊杆82表面的底部安装有操作杆,使用操作杆与l型吊杆82及备胎旋转到粉粒物料运输半挂车尾

部的内侧,加强板用于加强l型吊杆82的结构强度,保证l型吊杆82能够承受备胎的重量。

47.所述三段式轻量化气室结构9包括左段喉管固定板91、中段喉管固定板92和右段喉管固定板93,所述左段喉管固定板91、中段喉管固定板92和右段喉管固定板93下沿为圆弧结构,且与异形封头7内壁贴合;所述左段喉管固定板91与中段喉管固定板92拼接焊接,所述右段喉管固定板93与中段喉管固定板92拼接焊接。

48.所述左段喉管固定板91上端设有左上封板94,所述中段喉管固定板92上端设有中上封板95,所述右段喉管固定板93上端设有右上封板96,且所述左上封板94、中上封板95和右上封板96均与异形封头7内部焊接。

49.进一步的,所述左上封板94与异形封头7内部焊接处、所述中上封板95与异形封头7内部焊接处、所述右上封板96与异形封头7内部焊接处、左上封板94与中上封板95焊接处、右上封板96与中上封板94焊接处都焊接有加强板,左上封板94、中上封板95与右上封板96设有多个圆柱孔,所述圆柱孔上焊接有喉管接头,相比传统的通过一块喉管固定板和一块上封板焊接而成的气室,增加了焊接棱角和加强板,结构强度好。

50.所述横梁结构10包括前横梁101、加强筋102和后横梁103,所述加强筋102设置有两个,且分别设置于前横梁101表面上方的两侧;所述后横梁103设置于两个所述加强筋102的背面之间。

51.所述前横梁101的竖截面结构设置为u型,所述加强筋102的竖截面结构设置为瓦楞形状,所述后横梁103的竖截面结构设置为几字型。

52.进一步的,前横梁101的两侧均开设有过线孔,且前横梁101的底部开有缺口,前横梁1的竖截面结构设置为u型、加强筋2的竖截面结构设置为瓦楞形状和后横梁3的竖截面结构设置为几字型均加强了标准化横梁的结构强度,同时减少标准化横梁的重量。

53.进一步的,罐体1底部母线与水平面夹角大于23

°

,远大于现有粉粒物料运输卧式罐车罐体底部母线与水平面夹角,以提高卸料速度。

54.以下用具体实施例对具体工作方式进行阐述:

55.实施例1:

56.首先通过装料人孔5向罐体1的内部倒入材料,然后通过进气系统3将压缩空气经管道送入罐体1下部的气室,使气室液态化床上的粉粒体悬浮成流态状,当入罐体1内压力达到额定值时,打开卸料阀,流动化物料通过管道流动而进行输送卸料,通过两段第一圆弧段71、四段第二圆弧段72和两段第三圆弧段73,提高粉罐车的空间利用率,降低卸料剩余量,提高卸料速度,提高卸料性能;罐体强度好,同时异形封头7的纵截面为碟形或椭圆形,碟形或椭圆形的过度圆弧沿圆周方向一致,罐体强度好。

57.实施例2:

58.在实施例1的基础上,在需要升降备胎时,将l型吊杆82旋转到粉粒物料运输半挂车的侧面,将备胎与手拉葫芦83连接在一起,再使用手拉葫芦83将备胎升起,然后使用操作杆将l型吊杆82及备胎旋转到粉粒物料运输半挂车尾部的内侧,再把备胎进行固定,即备胎不占用车体空间,解决了单仓粉粒物料运输半挂车罐体中间离地过小,无备胎安装空间的问题,下降备胎时与上述操作方向相反操作,从而解决后尾备胎上、下及固定困难的问题,通过固定座86内的限位机构87将l型吊杆82固定,从而防止在车辆行进时,备胎发生摇摆。

59.实施例3:

60.在实施例1的基础上,通过降低气室焊接用的板材厚度,减小了气室体积、降低了重量,能降低气室30%以上的重量,另外在所述左上封板94与异形封头7内部焊接处、所述中上封板95与异形封头7内部焊接处、所述右上封板96与异形封头7内部焊接处、左上封板94与中上封板95焊接处、右上封板96与中上封板94焊接处都焊接有加强板;相比传统的通过一块喉管固定板和一块上封板焊接而成的气室,增加了焊接棱角和加强板,结构强度好。

61.实施例4:

62.在实施例1的基础上,将加强筋102与前横梁101之间搭接焊在一起,然后根据具体车型高度,可选装,也可不装后横梁103,即组成一个运输半挂车标准化横梁,前横梁101的竖截面结构设置为u型、加强筋102的竖截面结构设置为瓦楞形状和后横梁103的竖截面结构设置为几字型均加强了标准化横梁的结构强度,同时减少标准化横梁的重量。

63.以上结合附图对本实用新型进行了示例性描述,显然,本实用新型具体实现并不受上述方式的限制,只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1