一种扬声器网罩、门饰板总成及汽车的制作方法

1.本实用新型涉及汽车技术领域,特别是涉及一种扬声器网罩、门饰板总成及汽车。

背景技术:

2.网罩是门饰板总成系统的重要组成部分,网罩对于扬声器的声音传导起到重要作用,将影响乘座舱中的声音品质。现有网罩通常采用完全镂空的阵列式网孔,作为声音的传递通道。如图1a-图3b所示,网孔一般有圆形、腰孔形、三角形等不同几何形状,通过不同的排列方式(同心阵列、错位角度阵列等)形成不同的阵列效果。但是,网罩上网孔设计受制于网罩强度要求和需避免视觉上的穿透性,使得镂空区域面积通常较小,通孔率较小,通孔率基本在20%-35%左右,导致透音率不高,声音的传递品质不佳。

技术实现要素:

3.鉴于以上问题,本实用新型的目的是提供一种扬声器网罩、门饰板总成及汽车,以解决现有网罩通孔率较小的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.本实用新型的第一个方面是提供一种扬声器网罩,包括网罩本体,所述网罩本体自外向内依次包括外层、中间层和内层,所述外层包括间隔设置的多根骨架条,所述中间层包括多个镂空连接板,且相邻的所述镂空连接板相互连接,每根所述骨架条靠近所述镂空连接板的一侧均嵌在所述镂空连接板中,相邻的骨架条与所述镂空连接板之间的镂空区域构成网罩通孔,所述内层包括加强框架,所述加强框架与多个所述镂空连接板对应固定。

6.优选地,多个所述镂空连接板构成网格结构,所述加强框架沿所述镂空连接板的网格布置。

7.优选地,所述镂空连接板的外边缘轮廓和内边缘轮廓均呈正六边形。

8.优选地,多根所述骨架条相互平行,且每一所述骨架条均与所述镂空连接板的其中两条对边平行。

9.优选地,所述骨架条包括第一本体和第二本体,所述第一本体和所述第二本体固定,所述第一本体和所述第二本体之间的交界面形成分型面,多根所述骨架条的所述分型面位于同一平面内。

10.优选地,所述网罩通孔包括互相连通的外表面贯穿孔和内表面贯穿孔,所述外表面贯穿孔和所述内表面贯穿孔在所述分型面处错位设置。

11.优选地,所述分型线与所述第一本体的表面的垂直距离等于所述分型线与所述第二本体的表面的垂直距离。

12.优选地,所述分型面与所述网罩本体的外表面之间的拔模角为5

°

~8

°

,所述分型面与所述网罩本体的内表面之间的拔模角为5

°

~8

°

。

13.本实用新型的第二个方面是提供一种门饰板总成,包括门饰板本体和如上所述的扬声器网罩,所述扬声器网罩安装在所述门饰板本体上。

14.本实用新型的第三个方面是提供一种汽车,包括车身,所述车身设置有如上所述的门饰板总成。

15.本实用新型实施例一种扬声器网罩、门饰板总成及汽车与现有技术相比,其有益效果在于:

16.本实用新型实施例的扬声器网罩通过自外向内依次设置的外层、内层和中间层三层结构形成网罩本体,利用间隔的骨架条与中间层的镂空连接板叠加构成网罩通孔,既可以增加通孔率,又可以避免视觉上的穿透性。相比于现有镂空网孔直接呈阵列式排列形成网罩,本实用新型的网罩通孔率可以提高到40%以上,有效提高了扬声器的声音呈现品质。同时,本实用新型利用内层的加强框架对外层和中间层进行结构上的加强,在不影响通孔率的情况下,满足了网罩的结构强度要求。

附图说明

17.图1a是现有网罩的圆形网孔示意图;

18.图1b是图1a中网罩的背面示意图;

19.图2a是现有网罩的腰孔形网孔示意图;

20.图2b是图2a中网罩的背面示意图;

21.图3a是现有网罩的三角形网孔示意图;

22.图3b是图3a中网罩的背面示意图;

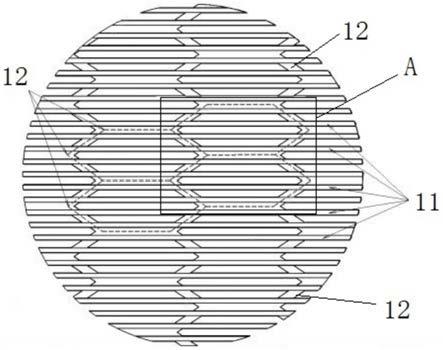

23.图4是本实用新型实施例所述扬声器网罩的正面示意图;

24.图5是图4中a部分的局部放大示意图;

25.图6是本实用新型实施例所述扬声器网罩的正面局部等轴示意图;

26.图7是本实用新型实施例所述扬声器网罩的背面示意图;

27.图8是图7中b部分的局部放大示意图;

28.图9是本实用新型实施例所述扬声器网罩的背面局部等轴示意图;

29.图10是本实用新型实施例中扬声器网罩的网罩通孔示意图;

30.图11是本实用新型中单个镂空连接板的贯通区域示意图;

31.图12是本实用新型中单个镂空连接板中三个网罩通孔的贯通区域示意图;

32.图13是本实用新型实施例中门饰板总成的结构示意图;

33.图14是图13中c部分的局部示意图;

34.图15是图14中d-d剖视图;

35.图中,1、网罩本体;11、骨架条;111、分型面;112、第一本体;113、第二本体;12、镂空连接板;13、加强框架;131、外边缘框架;132、内边缘框架;133、连接部;14、网罩通孔;141、外表面贯穿孔;142、内表面贯穿孔;2、门饰板本体;3、凹槽;4、翻边。

具体实施方式

36.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

37.如图4-图9所示,本实用新型实施例的一种扬声器网罩,包括网罩本体1,所述网罩本体1自外向内依次包括外层、中间层和内层,外指的是扬声器网罩安装后所呈现的外观

造型一侧,内指的是朝向扬声器的一侧,内层为结构层。所述外层包括间隔设置的多根骨架条11,所述中间层包括多个镂空连接板12,且相邻的所述镂空连接板12相互连接,每根所述骨架条11靠近所述镂空连接板12的一侧均嵌在所述镂空连接板12中,一个镂空连接板12可连接多根骨架条11,相邻的骨架条11与所述镂空连接板12之间的镂空区域构成网罩通孔14,所述内层包括加强框架13,所述加强框架13与多个所述镂空连接板12对应固定,加强框架13用于加强网罩本体1的结构强度。

38.需要说明的是,外层表面为网罩本体1的外表面,内层表面为网罩本体1的内表面,扬声器安装在内层的一侧,扬声器发出的声音自内层向外层传输。

39.本实用新型利用间隔的骨架条11与中间层的镂空连接板12叠加构成网罩通孔14,既可以增加通孔率,又可以避免视觉上的穿透性。同时,利用内层的加强框架13对外层和中间层进行结构上的加强,在不影响通孔率的情况下,满足了网罩的结构强度要求。

40.如图7-图9所示,本实施例中,多个所述镂空连接板12构成网格结构,所述加强框架13沿所述镂空连接板12的网格布置,以不遮挡网罩通孔14。进一步地,如图9所示,以一个镂空连接板12上的加强框架13为例,加强框架13包括外边缘框架131、内边缘框架132和连接部133,其中,外边缘框架131沿镂空连接板12的外边缘设置,内边缘框架132沿镂空连接板12的内边缘设置,连接部133用于连接外边缘框架131和内边缘框架132,使得加强框架13自边缘处支撑镂空连接板12。需要说明的是,在相邻的镂空连接板12的连接处可以不设置外边缘框架131,仅设置对应的内边缘框架132。一个镂空连接板12上的外边缘框架131可以分别作为相邻的镂空连接板12的内边缘框架132的其中一个部分,相应地,一个镂空连接板12上的内边缘框架132也可以作为相邻的镂空连接板12的外边缘框架131的其中一个部分。

41.如图4-图6所示,本实施例中,所述镂空连接板12的外边缘轮廓和内边缘轮廓均呈六边形,以提高连接稳定性,其中,外边缘轮廓指的是远离镂空区域的一侧,内边缘一侧指的是靠近镂空区域的一侧。镂空连接板12优选为正六边形,多个镂空连接板12连接,使得内层呈蜂窝状结构,其中,图4和图5的虚线为正六边形镂空连接板12的轮廓示意。进一步地,呈正六边形的镂空连接板12中的其中两条对边横向设置,另外四条边倾斜设置,相邻的镂空连接板12共用倾斜边。进一步地,每根所述骨架条11均与所述镂空连接板12的其中两条对边平行。

42.如图4-图6所示,本实施例中,多根所述骨架条11平行设置。进一步地,多根骨架条11均横向布置,呈正六边形的镂空连接板12的其中两条横向对边与骨架条11平行设置。每根骨架条11均横向嵌在多个镂空连接板12上。如图11-图12所示,本实施例中,对于单个正六边形镂空连接板12,中部的镂空区域设置有两根骨架条11,形成三个横截面呈条形的网罩通孔14,网罩通孔率可以表示为s2/s1,其中,s1表示单个镂空连接板12的贯通区域面积,s2表示单个镂空连接板12中三个网罩通孔14的贯通区域面积。本实施例中,s1=821.807mm2,s2=330.788mm2,则网罩通孔率为40.25%。

43.图10所示,本实施例中,所述骨架条11包括第一本体112和第二本体113,所述第一本体112和所述第二本体113固定,所述第一本体112和所述第二本体113之间的交界面形成分型面111,多根所述骨架条11的所述分型面111位于同一平面内。图10中,骨架条11位于分型面111上方的作为第一本体112,骨架条11位于分型面111下方的作为第二本体113。第一本体112和第二本体113一体成型设置。进一步地,所述网罩通孔14包括互相连通的外表面

贯穿孔141和内表面贯穿孔142,外表面贯穿孔141和内表面贯穿孔142分别位于分型面111的两侧,所述外表面贯穿孔141和所述内表面贯穿孔142在所述分型面111处错位设置,以便于隐藏分型线。优选地,错位距离为0.2mm~0.3mm。其中,外表面贯穿孔141由相邻的第一本体112之间的间隙构成,内表面贯穿孔142由相邻的第二本体113之间的间隙构成。第一本体112的一侧面与分型面111垂直,第一本体112的另一侧面相对于分型面111倾斜。

44.如图10所示,本实施例中,网罩本体1的外表面由多个第一本体112的表面构成,网罩本体1的内表面由加强框架13的表面和多个第二本体113的表面构成。本实施例中,所述第一本体112在所述网罩本体1的外表面上的厚度为1.8mm,所述第一本体112在所述网罩本体1的外表面上的间距为3.23mm,即外表面贯穿孔141在网罩本体1的外表面上的截面孔径为3.23mm,所述第一本体112在所述分型面111上的间距为2.87mm,即外表面贯穿孔141在网罩本体1的分型面111上的截面孔径为2.87mm。由于第一本体112的一侧相对于分型面111垂直,另一侧相对于分型面111倾斜,所以,外表面贯穿孔141的截面孔径自网罩本体1的外表面向分型面111逐渐减小。

45.本实施例中,所述分型面与所述第一本体112的表面的垂直距离等于所述分型面与所述第二本体113的表面的垂直距离,优选为2mm。

46.本实施例中,所述分型面111与所述网罩本体1的外表面之间的拔模角为5

°

~8

°

,所述分型面111与所述网罩本体1的内表面之间的拔模角为5

°

~8

°

,拔模方向为由网罩本体1内表面指向外表面的方向。

47.本实施例中,所述骨架条11的外表面与所述镂空连接板12的外表面之间的距离为0.8mm。

48.如图13所示,本实用新型所述门饰板总成,包括门饰板本体2和如上所述的扬声器网罩,所述扬声器网罩安装在所述门饰板本体2上。优选地,扬声器网罩与门饰板本体2一体成型设置。

49.如图14和图15所示,本实施例中,扬声器网罩的边缘设置有凹槽3,所述凹槽3用于隐藏模具的镶块线。进一步地,网罩本体1的边缘还设置有翻边4,翻边4自网罩本体1的边缘内表面向网罩本体1的内侧延伸设置。

50.本实用新型所述汽车,包括车身,所述车身设置有如上所述的门饰板总成。

51.综上,本实用新型实施例提供一种扬声器网罩、门饰板总成及汽车,通过外层、内层和中间层三层结构形成网罩本体1,利用间隔的骨架条11与中间层的镂空连接板12叠加构成网罩通孔14,既可以增加通孔率,又可以避免视觉上的穿透性。相比于现有镂空网孔直接呈阵列式排列形成网罩,本实用新型的网罩通孔率可以提高到40%以上,有效提高了扬声器的声音呈现品质。同时,本实用新型利用内层的加强框架13对外层和中间层进行结构上的加强,在不影响通孔率的情况下,满足了网罩的结构强度要求。并且,本实用新型采用三层叠加的方式制作网罩,使得网罩造型更具有辨识度。

52.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1