一种用于22.5吋轮辋的轻量化制动支架的制作方法

1.本实用新型涉及制动支架技术领域,具体涉及一种用于22.5吋轮辋的轻量化制动支架。

背景技术:

2.汽车轮辋,是车轮周围边缘的部分。轮辋俗称轮圈,是车轮周边安装轮胎的部件。在使用时,汽车的轮辋规格是很重要的。轮胎/轮辋规格:国际标准的轮胎代号,以毫米为单位表示断面高度和扁平比的百分数,后面加上:轮胎类型代号,轮辋直径,负荷指数,许用车速代号。例如:175/70r1477h中175代表轮胎宽度是175mm,70表示轮胎断面的扁平比是70%,即断面高度是宽度的70%,轮辋直径是14英寸,负荷指数77,许用车速是h级它决定汽车可以装用哪些轮胎。轮辋的常见形式主要有两种:深槽轮辋和平底轮辋;此外,还有对开式轮辋、半深槽轮辋、深槽宽轮辋、平底宽轮辋以及全斜底轮辋等,汽车制动是汽车在行驶过程中通过制动减速或停车的制动技术。

3.现有22.5吋气压盘式制动器重量大,随着行业发展,现有产品重量逐渐无法满足市场需求。同时制动器主要由制动钳体、制动支架、摩擦片及内腔小件组成,内部组成中制动支架重量占比较大,通过对于制动支架进行减重处理有利于很大程度上减少22.5吋气压盘式制动器的重量。

技术实现要素:

4.为此,本实用新型提供一种用于22.5吋轮辋的轻量化制动支架,利用避开安装孔壁厚设定的第一凹槽,便捷的对于安装面的质量进行精简,减少了制动支架主体的整体质量,利用前弓横梁的两边截面大于中央截面的形状设定,并且通过后宫横梁与加强筋相连,利用第二凹槽的设定,能够便捷的对于前弓横梁和后弓横梁在保持刚性稳定的情况下,减少前弓横梁和后弓横梁的质量,以解决现有技术中制动支架主体的整体质量过大的问题。

5.为了实现上述目的,本实用新型实施例提供如下技术方案:一种用于22.5吋轮辋的轻量化制动支架,包括制动支架主体和支架侧板,所述支架侧板位于制动支架主体的两端外表面,所述支架侧板的数量设置为两组,两组所述支架侧板与制动支架主体之间固定连接,所述制动支架主体的前端设有安装正面,所述安装正面的后端设有安装反面,所述安装反面与安装正面之间设有安装孔,所述安装孔的外端设有第一凹槽,所述制动支架主体的前端设有前弓横梁,所述前弓横梁的后端设有后弓横梁,所述后弓横梁的下端设有加强筋,所述加强筋的外端设有第二凹槽。

6.进一步地,所述安装正面与安装反面的截面厚度大于第一凹槽的截面厚度,所述安装孔贯穿于安装正面和安装反面,通过设置有安装正面和安装反面,便于对第一凹槽进行其嵌入安装。

7.进一步地,所述安装孔的数量设置为两组,两组所述安装孔沿着制动支架主体的中轴线呈左右对称分布,通过便捷的避开安装孔的壁厚设定第一凹槽,方便了对于安装孔

的安装稳定性提供支持。

8.进一步地,所述第一凹槽的数量设置为两组,每组所述第一凹槽的数量设置为两个,每组所述第一凹槽分别嵌入安装在安装正面和安装反面,两组所述第一凹槽沿着制动支架主体的中轴线左右镜像分布,通过设置有第一凹槽,便捷的对于安装面进行减重处理。

9.进一步地,所述制动支架主体与前弓横梁之间固定连接,所述前弓横梁位于制动支架主体的前端上表面,所述前弓横梁的中央横截面宽度小于前弓横梁的两端横截面宽度,通过设置有两端大中间小的前弓横梁,便捷的对于前弓横梁进行减重处理。

10.进一步地,所述后弓横梁与制动支架主体的后端外表面固定连接,所述后弓横梁位于制动支架主体的后端上侧,所述加强筋与后弓横梁之间固定连接,所述加强筋的数量设置为两组,两组所述加强筋沿着后弓横梁的中轴线呈水平镜像分布,通过设置有加强筋,便于提高制动支架主体的刚性。

11.进一步地,所述第二凹槽位于加强筋的前后两端外表面,所述第二凹槽的数量设置为两组,每组所述第二凹槽的数量设置为两个,每组所述第二凹槽沿着加强筋前后镜像分布,通过设置有第二凹槽,便捷的对于后弓横梁进行减重处理。

12.本实用新型实施例具有如下优点:

13.1、本实用新型通过设置有制动支架主体、安装正面、安装反面、安装孔与第一凹槽,利用避开安装孔壁厚设定的第一凹槽,便捷的对于安装面的质量进行降低,减少了制动支架主体的整体质量。

14.2、本实用新型通过设置有前弓横梁、后弓横梁、加强筋与第二凹槽,利用前弓横梁的两边截面大于中央截面的形状设定,并且通过后宫横梁与加强筋相连,利用第二凹槽的设定,能够便捷的对于前弓横梁和后弓横梁在保持刚性稳定的情况下,减少前弓横梁和后弓横梁的质量。

附图说明

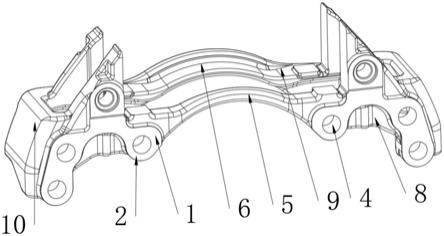

15.图1为本实用新型提供的整体结构示意图;

16.图2为本实用新型提供的安装反面放大示意图;

17.图3为本实用新型提供的前弓横梁顶视图;

18.图4为本实用新型提供的后弓横梁后端放大示意图;

19.图5为本实用新型提供的后弓横梁前端放大示意图;

20.图中:1、制动支架主体;2、安装正面;3、安装反面;4、安装孔;5、前弓横梁;6、后弓横梁;7、加强筋;8、第一凹槽;9、第二凹槽;10、支架侧板。

具体实施方式

21.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.参照说明书附图1-2,该实施例的一种用于22.5吋轮辋的轻量化制动支架,包括制

动支架主体1和支架侧板10,所述支架侧板10位于制动支架主体1的两端外表面,所述支架侧板10的数量设置为两组,两组所述支架侧板10与制动支架主体1之间固定连接,所述制动支架主体1的前端设有安装正面2,所述安装正面2的后端设有安装反面3,所述安装反面3与安装正面2之间设有安装孔4,所述安装孔4的数量设置为两组,两组所述安装孔4沿着制动支架主体1的中轴线呈左右对称分布,所述安装孔4贯穿于安装正面2和安装反面3,所述安装孔4的外端设有第一凹槽8,所述安装正面2与安装反面3的截面厚度大于第一凹槽8的截面厚度,所述第一凹槽8的数量设置为两组,每组所述第一凹槽8的数量设置为两个,每组所述第一凹槽8分别嵌入安装在安装正面2和安装反面3,两组所述第一凹槽8沿着制动支架主体1的中轴线左右镜像分布,通过设置有第一凹槽8,能够很好的减少制动支架主体1安装面的质量过大的问题。

23.实施场景具体为:本实用新型在使用时,当需要对于制动支架的安装面进行减重处理的时候,通过保留安装孔4位置的壁厚,对安装孔4的周边嵌入安装第一凹槽8,减小安装面的壁厚的同时又能保证对于安装孔4的安装支持,该实施方式具体解决了现有技术中安装面的壁面较厚使得制动支架主体1的重量占比较大的问题。

24.参照说明书附图3-5,该实施例的一种用于22.5吋轮辋的轻量化制动支架,所述制动支架主体1的前端设有前弓横梁5,所述制动支架主体1与前弓横梁5之间固定连接,所述前弓横梁5位于制动支架主体1的前端上表面,所述前弓横梁5的中央横截面宽度小于前弓横梁5的两端横截面宽度,所述前弓横梁5的后端设有后弓横梁6,所述后弓横梁6与制动支架主体1的后端外表面固定连接,所述后弓横梁6位于制动支架主体1的后端上侧,所述后弓横梁6的下端设有加强筋7,所述加强筋7与后弓横梁6之间固定连接,所述加强筋7的数量设置为两组,两组所述加强筋7沿着后弓横梁6的中轴线呈水平镜像分布,所述加强筋7的外端设有第二凹槽9,所述第二凹槽9位于加强筋7的前后两端外表面,所述第二凹槽9的数量设置为两组,每组所述第二凹槽9的数量设置为两个,每组所述第二凹槽9沿着加强筋7前后镜像分布,通过设置有第二凹槽9,能够很好的减少不必要的材料造成的制动支架的总成过大。

25.实施场景具体为:本实用新型在使用时,当需要对于前弓横梁5和后弓横梁6进行减重处理的时候,通过将前弓横梁5设置为中央截面小于两端截面的横截面渐变形状,使得前弓横梁5在保证强度的时候能够便捷的进行减重,通过后弓横梁6的前后两端嵌入安装第二凹槽9,便捷的对于后弓横梁6进行减重处理,在后弓横梁6的下端固定安装加强筋7,并且使得加强筋7延伸到制动支架主体1的底端,便于对后弓横梁6起到加强的效果,有利于对制动支架主体1的刚性进行加固,并且能够使得制动支架主体1的总成重量减少,该实施方式具体解决了现有技术中前弓横梁5和后弓横梁6质量过大使得制动支架主体1总成过大的问题。

26.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1