设置短轴的自动差速高铁轮对及其使用的模块式高铁道岔的制作方法

1.本实用新型涉及高速动车轮对。

背景技术:

2.但凡铁路行车的乘务人员都知道火车是左右晃着前行的,大多乘坐过火车的人们在两节车厢的接口处就可以看到两节车厢相对的车门总是一直在左右的错动,这就是列车在蛇形运动中引致的,蛇形运动随列车运行速度的提高而加剧,科学研究与实践证实:造成列车走行部蛇形运动和滑动摩擦严重缺陷的起因就是将两侧轮对设定为刚性一体同步转动和锥形踏面的力学结构,

3.铁路教学资料显示:传统铁路轮对锥形踏面设计的初衷是依据斜面滑动的原理,以利用列车的重力和两侧轮对踏面相对应的锥角使列车的轮对在光滑的轨面上产生重力下滑,从而实现轮对的对中向心力,使列车能够沿两轨中心线保持直线运行,同时又能在弯道运行中利用轮对锥体直径的变化调节两侧轮对转过的距离差,但是:科学定律是严谨的,已知:刚性一体轮对锥形踏面的锥角呈对称形作用在轨面上,其锥形踏面与钢轨之间受到垂直压力时的受力原理与圆锥滚子轴承滚子与滚道的动力学原理相同,根据力的分解原理:作用在锥形踏面上的垂直压力如同圆锥滚子轴承一样,按锥度的大小成比例的分解为作用在轨面上的垂直压力和方向为两轨之间的轴向分力(横向力),形成力的分解,由于两侧轮对为刚性一体结构,两侧轮对作用在两侧钢轨上的力在锥形踏面的作用下被分解为垂直压力和方向为两轨之间的轴向分力(横向力),根据牛顿第三定律:两侧轮对踏面锥度作用在轨面上的轴向分力(横向力)大小相等、方向相反、作用在同一条直线上,即:(f1=f2),由此引出:在无外力作用时,该两侧的轮对保持惯性,静止不动,不存在轴向移动自动对中的力学依据,理论与实验证实:当设置锥形踏面的轮对在两条钢轨之间不居中时,车体在轮对锥形踏面锥角的作用下使轮对以上车体的中心线在内、外两条钢轨之间相对于垂直线将产生倾复角,并致使车体产生倾覆力矩,此时:在车体倾覆力矩的作用下外侧轮对的锥形踏面沿外侧钢轨向上爬升,内侧轮对的锥形踏面沿钢轨内侧向下滑落,设置锥形踏面轮对的左、右车轮在内、外两轨之间分别向钢轨内侧滑落的力与向钢轨外侧爬升的阻力相互抵消,保持倾覆性倾斜状态,因此:设置锥形踏面的轮对在两侧钢轨中的动力学原理与斜面滑落、斜面省力的力学定意不符,所以:设置锥形踏面的轮对也不存在向心调节作用,

4.工作实践与研究发现:在高速运行领域,将两侧轮对设定为刚性一体同步转动和锥形踏面的力学结构是两种错误相乘的关系,它的主要危害是造成列车的蛇形运动和滑动摩擦,实践证实:刚性一体锥形踏面轮对的列车在直线运行中,由于轮轨间的激发震动、侧风影响、弯道力矩的影响等许多复杂力矩的作用会引发轮对的轴向窜动,使轮对产生轴向冲击力,这种轴向冲击力无论发生在弯道或直线运行时都会迫使轮对发生横向窜动,因为:轮对的踏面呈锥形斜面设计,在轮对横向移动时,其两侧轮对锥形踏面与轨道接触点处的直径不同,两侧轮对的直径差直接引致了两侧轮对在转动速度相同时其转动的距离却不同;所以:必然导致轮对产生转向引导作用,该转向引导的作用力严重干扰了列车转向架的

引导功能,迫使轮对和转向架在直行中转向,并使轮对和转向架的运行轨迹在两侧钢轨中心线上产生转向冲角和转向冲击力,引导轮对和转向架在冲向对侧钢轨后其两侧轮对锥形踏面与轨道接触点处的直径发生逆变,继而又导致了轮对产生反向的转向引导,使轮对和转向架在两侧钢轨之间产生往返交替的转向引导,直接导致列车在两轨之间高速行驶中发生反复摆动的蛇形运动,

5.研究发现:列车蛇形运动的过程就是列车牵引力的分解过程,列车在蛇形运动中将直向运行的牵引力分解为直向牵引力和横向窜动的轴向牵引分力,而轴向牵引分力就是引致列车蛇形运动的动力学基础,根据能量守恒原理,这种蛇形运动的原始动力绝不会凭空消失,它需要一个较长反复过程的缓解与释放才能消除,

6.众所周知:我们在驾驶轿车慢速通过急弯道时可以迅速打满方向平稳的转过弯道,但是:当轿车速度达到每小时120公里时对方向盘的操作动作稍有过大就会引致剧烈地晃动或直接引致车翻人亡,这种使轿车剧烈晃动或直接引致车翻人亡的力就是由方向盘转向时产生的横向牵引分力造成的,作用在高速动车上的横向牵引分力与轿车方向引致的横向牵引分力的动力学原理相同,因此可以得知:在高速列车达到每小时400

‑‑‑

600公里时发生的蛇形运动引致的安全隐患有多么危险,

7.其实:蛇形运动从轨道火车的诞生起就一直伴随着铁路轨道车走到今天,蛇形运动这种强大的动力分解过程会迫使转向架和车体左右愰动,而轮对蛇形运动产生的横向窜动力与窜动频率有直接的关系,已知:横向窜动力产生的震动强度与横向窜动的振动频率有关,即:低频震动强度等于质量与距离的乘积mxs,中频震动强度等于质量与速度的乘积除以时间mxs/t,高频震动强度等于质量与速度平方的乘积mxv2,很明确:随列车运行速度从120公里/小时到390公里/小时的成倍提高,轮对横向窜动激震力急剧增大,这种横向的激震力不仅分解和削弱了对列车的牵引力,而且直接导致列车的脱轨风险,乘务实践证实:刚性一体的轮对与锥形踏面的结合在列车时速达到60公里公里的货运或80、120公里的客运列车时期,就凸显出滑动摩擦和蛇形运动的安全隐患和使用寿命问题,即:列车在前进的过程中始终伴随着左右晃动的牵引力分解过程,但是:当时的列车在较重的蛇形愰动中仍然可以在严格执行限速的条件下运行,可是今天:当高速动车以时速390公里和实验480公里运行时,却仍然套用古老的刚性一体轮对与锥形踏面的组合,它将给现代高铁带来的隐患应该是显而易见的,

8.历史的错误与铁路200多年的运行开了一个不小的玩笑,致使刚性一体锥形踏面的轮对不仅不能实现自动对中,竟然使列车的蛇形运动和滑动摩擦伴随铁路的运行走过了200年的沧桑历程,目前:高速动车面临更高(400公里

‑‑‑

600公里)时速的跳跃式提升,其最重要部件轮对的动力学结构却仍然沿用着200多年以来刚性一体锥形踏面轮对的古老结构,这无疑构成高速动车的重大安全隐患,并对高铁进一步提速和轮对的使用寿命仍形成难以逾越的瓶颈,并直接引致以下几种致命危害:

9.1、粘着破坏:

10.已知:轮对与轨面的粘着力是确保牵引力驱动列车运行最重要的力,也是确保列车运行稳定的重要力,然而,能够确保轮对与轨面之间保持粘着力的基本力学条件就是:轮对与轨面之间必须保持两点接触的纯滚动摩擦,例如:深沟球轴承的最大优势就是两点接触的纯滚动摩擦,其滚道与钢珠之间有极好的密合度,不存在滑动摩擦,非常耐用,无需经

常维护,具有最好的高速稳定性能和刚性,具有承受联合负荷的良好性能(skf轴承

‑‑‑

p290页),圆形轮子两点接触的动力学原理与深沟球轴承的动力学原理相同,其圆形轮子最大的优势就是两点接触的纯滚动摩擦,以充分利用轮对踏面与轨面之间的粘着力实现列车高速、安全、平稳的运行和延长走行部的寿命,但是,刚性一体锥形踏面轮对最大缺陷正是粘着力破坏的最大因素,

11.检修的实践显示:刚性一体锥形踏面轮对的踏面锥度为标准值,而且随运行公里的增加其踏面锥度磨耗变化很大,由于刚性一体轮对两侧转过弯道时的距离不同,其产生的滑动摩擦会在重力的作用下导致轮对踏面过快的磨损,因此锥形踏面在实际运用中的寿命很短,短到不具备整个大修周期技术指标的数据意义,大多机车车辆轮对踏面锥度的磨损状况统计:一副新轮对踏面的锥度在运行了1/3大修期时轮对踏面的锥度就会磨平消失,在运行到2/3大修期时,其踏面凸显凹痕,而接近大修期的轮对踏面大多以严重的凹形为主,因此:依靠轮对踏面锥度调整弯道距离差和踏面磨损的技术也是很不可靠的,因此:在通过不同弯度的弯道或道岔时,由于:刚性一体同步转动的两侧轮子在经过弯道时的转速相同但转过的距离不同,外侧轮子必然发生牵引拖拽滑动摩擦,并产生一个向后的附加阻力,而内侧轮子同时发生转向制动效应的拖拽滑动摩擦,并产生一个向前的附加阻力,此时:无论轮、轨之间是否为两点接触或多点接触,两侧轮对都会因同样的转速但转过的距离不同而发生严重的滑动摩擦,该滑动摩擦的直接危害就是:将牵引列车运行的力转化为使轮对产生摩擦阻力、摩擦磨损和滑动摩擦发热烧蚀,因此:极大的破坏了列车轮对的粘着稳定性,例如:铁路各类机车、货车、客车轮对在发生滑动摩擦时,在列车的重力的作用下其轮、轨局部产生的摩擦温升可达1000-1300度,常常出现发蓝点或热熔点,导致轮对踏面在滑动摩擦的热熔中过快的磨损,可直接看到轮、轨局部的擦伤或剥离现象,这对于轮、轨间的激发震动,高速列车的运行安全,或轮轨的使用寿命构成长期存在的隐患,

12.2、目前:在列车密度受到线路限制时,为提高高铁运客能能力,世界发达国家正在研发双层列车,由于:在高速状态下增加列车高度也极大的增加了列车弯道倾覆的危险性,众所周知:增加列车的宽度是提高运能的最有效方案,但是:刚性一体锥形踏面轮对引致的滑动摩擦随轮距的增加同时急剧增大,它不仅会引起严重的蛇形运动,还会引致严重滑动擦伤,因此:将锥形踏面设置在刚性一体轮对的那一刻起铸就了其动力学的严重不平衡,

13.3、轴承损伤:

14.由轮对锥形踏面引致的蛇形运动使轮对产生的横向冲击力会直接作用在轮轴圆锥滚子轴承的滚子与滚道的锥面和滚子与挡肩的滑动面之间,研究文献显示:横向冲击力可引致圆锥滚子端头应力集中、滚子歪斜等严重损伤,还会因轴承套圈与轴肩之间的冲击摩擦造成轴肩加速磨损,引致轮轴轴颈中心距过早减小检修周期减少,据资料报道:日本为解决蛇形运动带来的多种危害,已实验将轮对踏面锥度减少一半以提高列车运行的稳定性和提高运行速度。

技术实现要素:

15.研究与实验发现:设置短轴的自动差速高铁轮对相互不受对侧车轮转速的控制,具有可靠的自动差速功能和两点接触纯滚动摩擦的优势,其滚道与轮对踏面之间能产生良好的密合度和粘着力,能够充分利用轮对踏面与轨面之间的粘着力实现列车高速、安全、平

稳的运行,而且:自动差速的轮对能够在复杂工况和踏面出现各种磨耗变形时都具有自动调节转速的稳定性,能有效延长走行部的寿命,为进一步提高运行速度创造了良好的条件,例如:当列车在直线运行遇激发震动力引致轮对在两轨之间横向移动时,两侧车轮会因锥形踏面的轴向移动导致车轮踏面与两轨面接触点处的直径发生变化,此时:设置短轴的自动差速高铁轮对在差速作用下虽然两侧车轮转动的速度不同,但是纯滚动转过的距离相同,即:两侧车轮能够自动调节转动速度,保持的与轨面之间纯滚动摩擦状态,因此:轮轴两端的轮对不存在产生偏向引导的力学基础,列车转向架和轮对也不存在由偏向引导引致的蛇形运动,使动车在高速运行中更加稳定,特别是:在列车密度受到线路限制时,为提高高铁运客能力,设置短轴的自动差速高铁轮对可以实现大幅度增加轮对的轮距,增加列车的宽度,这是有效增加每排座位的数量高运能的最有效方案,

16.瑞典skf轴承公司在实践中发现:稍具弧面的摩擦副之间的接触应力更加均匀、寿命更长,skf轴承公司利用这一原理发明了圆环滚子轴承,其优化的弧面滚道与滚子弧面配合,使轴承滚道与滚子之间无论轴向位移或是否对中都能够使负荷均匀的分布,降低运行时的摩擦,并使轴承具有自动导位、运行可靠、承载力很高、寿命长的特性(skf轴承综合型录p776页),

17.理论研究与实践案例显示:高铁轮对与轨面之间的滚动摩擦与圆环滚子轴承滚道与滚子间的滚动摩擦的力学结构和动力学原理基本相同,因此:将圆环滚子轴承的力学结构和动力学原理应用在高铁轮对与轨面之间是一种原创性技术,

18.但是:根据有关资料和实践发现:轮对踏面经过凹形磨耗后,其踏面的等效斜率增大,有利于曲线导向,而且轮对踏面和轮缘磨耗反而出现减少现象,甚至可较锥形踏面的磨耗减少一半,但是同时发现:由于受传统刚性一体轮对存在的许多缺陷的影响,(例如:刚性一体轮对虽然凹形磨耗踏面的等效斜率较大,但是由刚性一体轮对造成的滑动摩擦却加剧了机车的蛇形不稳定性,特别是在弯道运行中对转向架和轨面造成较大的磨损和伤害,)因此:传统刚性一体轮对的凹形磨耗仍然不适应于列车的高速运行,针对这一利与害共存矛盾的现象,

19.长期的理论研究实践发现:在自动差速、两点接触的纯滚动摩擦条件下,轮对锥形踏面和凹形踏面均不存在滑动摩擦和蛇形运动的力学依据,实践证实:在短轴自动差速高铁轮对上设置球形圆弧踏面和双轮缘时,其轮对相互之间不受对侧车轮转速的控制,具有可靠的自动差速功能和两点接触纯滚动摩擦的优势,其滚道与轮对踏面之间能产生良好的密合度和粘着力,能够充分利用轮对踏面与轨面之间的粘着力实现列车高速、安全、平稳的运行,而且:设置球形圆弧踏面和双轮缘的短轴自动差速高铁轮对能够在复杂工况时都具有自动调节转速的稳定性,能有效延长走行部的寿命,为进一步提高运行速度创造了良好的条件,因此:根据skf轴承公司圆环滚子轴承的动力学原理、凹形磨耗形踏面的实践和存在的问题,本实用新型提出了设置球形圆弧踏面和双轮缘的短轴自动差速高铁轮对,即:轮对踏面轴向截面呈球形圆弧踏面和双轮缘结构,并使其钢轨截面弧度与轮对踏面弧度相近,在球形圆弧踏面和双轮缘的作用下,两侧轮子的踏面以相同的弧度角和相同的方向作用在两条轨道上,当轮对产生横向运动时,两侧轮对踏面的弧度角相对两侧轨道形成同时水平爬升或同时水平回落的动力学结构,不仅有效稳定了列车的动态平衡,还能够有效利用两侧轮对踏面的同位弧度角的缓冲阻力共同缓解轮对的横向冲击力、有效的利用列车的

重力与两侧轮对踏面同位弧度角共同滑落的动力使列车平稳迅速的回落对中,而且:设置球形圆弧踏面和双轮缘的短轴自动差速高铁轮对的同位弧度角踏面,不仅具有自动差速调速的作用,还具有自动导位、负荷均匀的分布、承载力大幅提高、运行摩擦降低、寿命延长的特性,这对于传统刚性一体轮对动力学结构是一次颠覆性的进步,对高铁的发展具有显著的科学技术进步意义,

20.例如:

21.(1)当列车弯道运行或因横向激震引致轮轴出现横向窜动时,两侧轮对球形圆弧踏面的同位弧度角共同产生爬升轨道的缓冲的阻力能够有效缓解轮对的横向冲击力,同时水平抬升车辆将横向冲击力转化为车辆的重力势能,当横向冲击力消除后,在列车重力时能的作用下其两侧轮对踏面的同位弧度角同时沿两侧轨面水平回落,并使列车迅速对中,因此:设置球形圆弧踏面和双轮缘的短轴自动差速高铁轮对对能够有效消除列车的蛇形运动和蛇形运动对牵引力的分解,使高速动车实现更平稳的运行状态,达到更高的运行速度,更长的运行寿命,

22.(2)设置球形圆弧踏面和双轮缘的短轴自动差速高铁轮对的球形圆弧踏面与设置圆弧顶面的钢轨配合,具有接触应力均匀、承载力大、耐磨耗的特性,能够有效地提高轮对的大修周期和使用寿命,

23.实践与研究证实:目前铁路道岔的设置无论直轨、弯轨间的交叉、直轨与直轨间的交叉或多股道岔群的交叉在其结合处均存在相互接触干扰引致的受力不均匀现象,特别是:在两条轨道的交会点上必然存在5毫米左右的交叉断隙,所以:列车在经过道岔时必然因断隙引致连续沉重的撞击,其不仅对铁路造成震动或损坏,更严重的限制着列车运行的速度和安全,长期的运行实践和研究发现:采用圆弧型踏面的轮对与设置模块式换轨装置的铁路轨道道岔能够实现无断隙间隔、无干扰的各行其轨,能够有效消除列车轮对与钢轨和道岔之间的震动,并且能有效增加轮对与钢轨之间的粘着力,这对于大幅度提高列车的运行速度和安全具有革命性的意义,

24.根据以上的实践和研究,鉴于现有技术的不足,本实用新型提出了设置短轴的自动差速高铁轮对及其使用的模块式高铁道岔。

25.本实用新型为实现上述目的所采用的技术方案是:

26.设置短轴的自动差速高铁轮对,包括两组短轴动力自由车轮组件,其特征是:两组短轴动力自由车轮组件同轴心组合形成一组高铁轮对,两组短轴动力自由车轮组件在高铁轮对中分别能够独立差速转动,

27.所述的短轴动力自由车轮组件分别由短轴、车轮、齿轮箱和两副轴颈轴承组成,

28.所述的短轴为圆柱结构,在短轴外圆周的外侧设置车轮安装座,在短轴外圆周的内侧设置齿轮箱安装座,在短轴外圆周的两端分别设置轴颈,

29.所述的车轮为设置轮毂和轮毂轴心孔的轮体结构,车轮以轮毂轴心孔与短轴外圆周外侧设置的车轮安装座采用过盈配合形成刚性一体结构,

30.所述的齿轮箱设置在短轴外圆周内侧设置的齿轮箱安装座的外圆周,

31.所述的两副轴颈轴承分别设置在短轴外圆周两端轴颈的外圆周,形成短轴动力自由车轮组件,组成设置短轴的自动差速高铁轮对。

32.设置短轴的自动差速高铁轮对,包括两组短轴动力自由车轮组件和行星差速器组

成,其特征是:两组短轴动力自由车轮组件同轴心设置在行星差速器的两侧,形成一组高铁轮对,设置在行星差速器两侧的两组短轴动力自由车轮组件在高铁轮对中分别能够独立差速转动,

33.所述的两组短轴动力自由车轮组件分别由短轴、车轮和两副轴颈轴承组成,

34.所述的短轴为圆柱结构,在短轴外圆周轴向距离的中部分别设置车轮安装座,在车轮安装座的内、外两侧分别设置轴颈,并在车轮安装座内侧轴颈的内端设置轴颈加长段,在该轴颈加长段端头的外圆周分别设置一圈花键槽,

35.所述的车轮为设置轮毂和轮毂轴心孔的轮体结构,车轮以轮毂轴心孔分别与短轴外圆周中部设置的车轮安装座采用过盈配合组合形成刚性一体结构,

36.所述的两副轴颈轴承分别设置在短轴车轮安装座内、外两侧轴颈的外圆周,

37.所述的行星差速器同轴心设置在两组短轴动力自由车轮组件之间,并分别通过行星差速器两端驱动伞齿轮圆心孔内设置的花键槽孔与两组短轴动力自由车轮组件中短轴内端轴颈加长段端头外圆周分别设置的一圈花键槽插接配合,组成设置短轴的自动差速高铁轮对。

38.所述的短轴动力自由车轮组件,在其车轮的外圆周分别设置一圈球形圆弧踏面,使车轮圆周踏面的轴向截面呈球形圆弧结构,该高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

39.所述的短轴动力自由车轮组件,在其车轮的外圆周分别设置一圈球形圆弧踏面,使车轮圆周踏面的轴向截面呈球形圆弧结构,并在该球形圆弧踏面的两端分别设置一圈轮缘,使车轮圆周踏面的轴向截面呈双轮缘的球形圆弧踏面,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

40.设置短轴的自动差速高铁轮对,包括两组短轴非动力自由车轮组件,其特征是:两组短轴非动力自由车轮组件同轴心组合形成一组高铁轮对,两组短轴非动力自由车轮组件在高铁轮对中分别能够独立差速转动,

41.所述的短轴非动力自由车轮组件分别由短轴、车轮、1-2盘制动盘和两副轴颈轴承组成,

42.所述的短轴为圆柱结构,在短轴外圆周的外侧设置车轮安装座,在短轴外圆周的内侧设置制动盘安装座,在短轴外圆周的两端分别设置轴颈,

43.所述的车轮为设置轮毂和轮毂轴心孔的轮体结构,车轮以轮毂轴心孔与短轴外圆周外侧设置的车轮安装座采用过盈配合形成刚性一体结构,

44.所述的制动盘设置在短轴外圆周内侧设置的制动盘安装座的外圆周,

45.所述的两副轴颈轴承分别设置在短轴外圆周两端轴颈的外圆周,形成短轴非动力自由车轮组件,组成设置短轴的自动差速高铁轮对。

46.所述的短轴非动力自由车轮组件,在其车轮的外圆周分别设置一圈球形圆弧踏面,使车轮圆周踏面的轴向截面呈球形圆弧结构,该高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

47.所述的短轴非动力自由车轮组件,在其车轮的外圆周分别设置一圈球形圆弧踏面,使车轮圆周踏面的轴向截面呈球形圆弧结构,并在该球形圆弧踏面的两端分别设置一圈轮缘,使车轮圆周踏面的轴向截面呈双轮缘的球形圆弧踏面,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

48.设置短轴的自动差速高铁轮对使用的模块式高铁道岔,包括模块式换轨装置、1-3组电动转辙机,其特征是:将两股铁路轨道交叉处轨道的直轨和弯轨间隔距离固定设置在滑动基板上,并通过滑动基板的移动和定位实现直向行驶轨道与弯向行驶轨道的转换,以精确控制直线轨道与弯线轨道之间互相不接触、互相不干扰和平直圆滑的独立开通状态,

49.所述的模块式换轨装置由滑动基板、两组直轨和弯轨组合组成,

50.所述的滑动基板为长方形或方形的板块结构,在滑动基板纵向中心线的两侧分别设置一组直轨和弯轨组合,在滑动基板横向中心线的两侧分别设置一条滑动定位轨道槽,该滑动基板通过其滑动定位轨道槽与定位圆销配合实现滑动换轨和定位,在滑动基板的电动转辙机一侧纵向间隔距离设置1-3个主体驱动杆圆销孔,

51.所述的直轨和弯轨组合为直轨与弯轨横向间隔距离设置的组合体,两组直轨和弯轨组合纵向分别设置在滑动基板中心线的两侧,并以紧固螺栓紧固在滑动基板上,

52.所述的电动转辙机由电气控制箱和为主体驱动杆组成,电动转辙机以主体驱动杆与滑动基板上设置的主体驱动杆圆销孔铰接,并以主体驱动杆的动作控制模块式换轨装置的换轨定位动作和换轨定位的锁闭。

53.所述的模块式换轨装置,由滑动基板和两组直轨组合组成,在其滑动基板纵向中心线的两侧分别设置一组直轨组合,该直轨组合为两条直轨按设定角度横向间隔距离设置的组合体,通过滑动基板的移动和定位实现直向行驶轨道和与该直向行驶轨道交叉的另一条直向行驶轨道的转换。

54.设置短轴的自动差速高铁轮对使用的模块式高铁道岔,包括模块式换轨装置、1-2组电动转辙机,其特征是:将两股交叉直行轨道交叉处轨道的直轨间隔距离固定设置在转动基板上,并通转动基板的转动和定位实现两股交叉直行轨道的转换,以精确控制两股交叉直行轨道之间互相不接触、互相不干扰和平直圆滑的独立开通状态,、

55.所述的模块式换轨装置设置在两股交叉直行轨道交叉处轨道的道床上,模块式换轨装置由转动基板、两条直轨组成,在该道床的中心处设置一个内圆柱形的柱孔,

56.所述的转动基板为纵向两端为圆弧形的长方形板块结构,在转动基板中心处的下方设置一个短圆柱形芯轴,转动基板以下方中心处设置的短圆柱形芯轴与道床的中心处设置的内圆柱形的柱孔配合,形成转动结构,在转动基板纵向中心线的两侧分别设置一条直轨,并以紧固螺栓紧固在转动基板上形成一段标准铁路轨道,在转动基板横向中心线的两侧沿设定圆周线分别设置一条圆弧形滑动定位轨道槽,该转动基板通过其圆弧形滑动定位轨道槽与定位圆销配合实现转动换轨的定位,在转动基板的电动转辙机一侧纵向间隔距离设置1-2个主体驱动杆圆销孔,

57.所述的电动转辙机由电气控制箱和为主体驱动杆组成,电动转辙机以主体驱动杆与转动基板上设置的主体驱动杆圆销孔铰接,电动转辙机以主体驱动杆的动作控制模块式换轨装置的换轨定位动作和换轨定位的锁闭。

58.本实用新型设置短轴的自动差速高铁轮对及其使用的模块式高铁道岔的有益效果是:

59.1、设置短轴的自动差速高铁轮对设置短轴的自动差速高铁轮对能够在复杂交变力矩作用中遇激发震动引致轮对横向移动或通过不同弯度的弯道时,两侧轮对的均能实现自动差速转动,使轮对踏面与轨面始终保持两点接触纯滚动摩擦,因此:能够有效消除轮对踏面与钢轨的滑动摩擦,使列车无论行驶在弯道、直线或道岔时,都能够充分利用轮轨间的粘着力作牵引驱动功,为进一步提高运行速度创造了良好的条件,

60.2、在列车密度受到线路限制时,为提高高铁运客能力,设置短轴的自动差速高铁轮对可以实现大幅度增加轮对的轮距和车体的宽度,有效增加每排座位的数量,是提高列车运能的最有效方案,

61.3、设置短轴的自动差速高铁轮对设置的球形圆弧踏面和双轮缘以同位角的圆弧度作用在两条轨道上,当轮对产生横向运动时,两侧轮对踏面的圆弧度相对两侧轨道形成同时水平爬升或同时水平回落的动力学结构,不仅能够成倍的阻缓轮对的横向冲击力、并能够有效的利用两侧轮对踏面同位角的圆弧度在列车重力的作用下,实现平稳迅速的滑落和对中,

62.4、设置短轴的自动差速高铁轮对利用其球形圆弧踏面与两侧钢轨顶部弧面的配合所产生的爬升阻力能够有效地阻缓轮对的横向冲击力,有效对抗由轴向分力引致的蛇形运动,同时:列车两侧轮对始终保持同步爬升和同步回落的动态平衡中使轮轴两端轮对与钢轨接触点处的直径始终保持相同,不存在偏向引导引致的蛇形运动,因此:可以突破蛇形运动对列车运行速度的制约,有效提高列车高速运行的安全性,为动车实现更高的运行速度创造了条件,这对于高速动车的大幅提速具有颠覆性的进步意义,

63.球形圆弧踏面与钢轨弧面的配合具有接触应力均匀、承载力大、耐磨耗的特性,能够大幅度地增加轮对的大修周期和使用寿命,

64.5、设置短轴的自动差速高铁轮对增加了一倍的轴承支撑点,所以:能够大幅度减小轴的直径和减少簧下重量,并使高铁轴承实现小内径、小滚子的高速化设计,是准确有效大幅度提高列车运行速度的最佳动力学结构,能够有效提高整车载荷和提高轴承寿命,

65.6、因为:设置短轴的自动差速高铁轮两组轴颈轴承之间的轴长只有传统轮轴长度的1/3左右,所以:其轴涨的因素几乎为零,能够准确的减少因轴涨引致的轴承应力集中等多种危害,其轴的刚度成倍提高,有效防止因轴长引致的弯曲变形,和弯曲变形引致的轴承倾覆力矩、滚子应力集中等危害。

附图说明

66.图1为本实用新型短轴动力自由车轮组件的结构示意图。

67.图2为本实用新型设置车轮安装座和齿轮箱安装座的短轴结构示意图。

68.图3为本实用新型车轮的结构示意图。

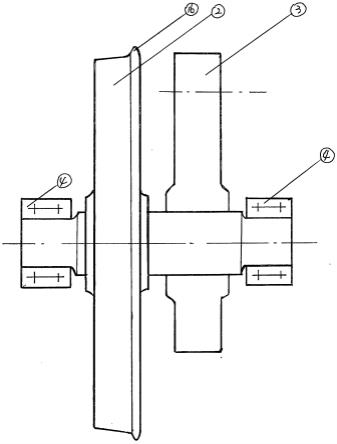

69.图4为本实用新型短轴内端设置花键槽的动力自由车轮组件与行星差速器组装结构示意图。

70.图5为本实用新型短轴动力自由车轮组件车轮的圆周踏面为球形圆弧结构示意图。

71.图6为本实用新型短轴内端设置花键槽的动力自由车轮组件车轮的圆周踏面为球形圆弧的结构示意图。

72.图7为本实用新型短轴动力自由车轮组件车轮的圆周踏面为设置双轮缘的球形圆弧结构示意图。

73.图8为本实用新型短轴内端设置花键槽的动力自由车轮组件车轮踏面设置双轮缘的球形圆弧结构示意图。

74.图9为本实用新型短轴非动力自由车轮组件结构示意图。

75.图10为本实用新型设置车轮安装座和制动盘安装座的短轴结构示意图。

76.图11为本实用新型制动盘结构示意图。

77.图12为本实用新型短轴非动力自由车轮组件车轮的圆周踏面为球形圆弧结构示意图。

78.图13为本实用新型短轴非动力自由车轮组件车轮的圆周踏面为设置双轮缘的球形圆弧结构示意图。

79.图14为本实用新型车轮的球形圆弧踏面与钢轨圆弧顶面的接触配合示意图。

80.图15为本实用新型车轮设置双轮缘的球形圆弧踏面与钢轨圆弧顶面的接触配合示意图。

81.图16为本实用新型的模块式换轨装置在滑动基板的两侧分别设置一组直轨和弯轨组合的结构示意图。

82.图17为本实用新型的模块式换轨装置在滑动基板的两侧分别设置一组直轨和交叉直轨组合的结构示意图。

83.图18为本实用新型的模块式换轨装置在转动基板的两侧分别设置一条直轨的结构示意图。

84.图中:1、短轴,2、车轮,3、齿轮箱,4、轴颈轴承,5、车轮安装座,6、齿轮箱安装座,7、轴颈, 8、轮毂,9、轮毂轴心孔,10、行星差速器,11、轴颈加长段,12、花键槽,13、驱动伞齿轮,14、花键槽孔,15、球形圆弧踏面,16、轮缘,17、制动盘,18、制动盘安装座,19、钢轨的弧形顶面,20、直轨,21、弯轨,22、滑动基板,23、滑动定位轨道槽,24、定位圆销,25、紧固螺栓,26、电动转辙机,27、电气控制箱,28、主体驱动杆,29、主体驱动杆圆销孔,30、转动基板,31、圆柱形柱孔,32、短圆柱形芯轴,

具体实施方式

85.下面结合具体实施例对本实用新型作进一步详细说明,但本实用新型并不局限于具体实施例。

86.实施例1:

87.如图1

‑‑

3所示的设置短轴的自动差速高铁轮对,包括两组短轴动力自由车轮组件,两组短轴动力自由车轮组件同轴心组合形成一组高铁轮对,短轴动力自由车轮组件分别由短轴1、车轮2、齿轮箱3和两副轴颈轴承4组成,

88.短轴1为圆柱结构,在短轴1外圆周的外侧设置车轮安装座5,在短轴1外圆周的内侧设置齿轮箱安装座6,在短轴1外圆周的两端分别设置轴颈7,

89.车轮2为设置轮毂8和轮毂轴心孔9的轮体结构,车轮2以轮毂轴心孔9与短轴1外圆

周外侧设置的车轮安装座6采用过盈配合形成刚性一体结构,

90.齿轮箱3设置在短轴1外圆周内侧设置的齿轮箱安装座6的外圆周,

91.两副轴颈轴承4分别设置在短轴1外圆周两端轴颈7的外圆周,形成短轴动力自由车轮组件。

92.实施例2:

93.如图4所示的设置短轴的自动差速高铁轮对,包括两组短轴动力自由车轮组件和行星差速器组成,两组短轴动力自由车轮组件同轴心设置在行星差速器10的两侧,形成一组高铁轮对,

94.两组短轴动力自由车轮组件分别由短轴1、车轮2和两副轴颈轴承4组成,

95.短轴1为圆柱结构,在短轴1外圆周轴向距离的中部分别设置车轮安装座5,在车轮安装座5的内、外两侧分别设置轴颈7,并在车轮安装座5内侧轴颈7的内端设置轴颈加长段11,在该轴颈加长段11端头的外圆周分别设置一圈花键槽12,

96.车轮2为设置轮毂8和轮毂轴心孔9的轮体结构,车轮2以轮毂轴心孔9分别与短轴1外圆周中部设置的车轮安装座5采用过盈配合组合形成刚性一体结构,

97.两副轴颈轴承4分别设置在短轴1车轮安装座5内、外两侧轴颈7的外圆周,

98.行星差速器10同轴心设置在两组短轴动力自由车轮组件之间,并分别通过行星差速器10两端驱动伞齿轮13圆心孔内设置的花键槽孔14与两组短轴动力自由车轮组件中短轴1内端轴颈加长段11端头外圆周分别设置的一圈花键槽12插接配合,组成设置短轴的自动差速高铁轮对。

99.实施例3:

100.如图5所示的设置短轴的自动差速高铁轮对,基本结构与实施例1相同,不同的是:短轴动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏面的轴向截面呈球形圆弧结构,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

101.实施例4:

102.如图7所示的设置短轴的自动差速高铁轮对,基本结构与实施例1相同,不同的是:短轴动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏面的轴向截面呈球形圆弧结构,

103.并在该球形圆弧踏面15的两端分别设置一圈轮缘16,使车轮2圆周踏面的轴向截面呈双轮缘的球形圆弧踏面,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

104.实施例5:

105.如图6所示的设置短轴的自动差速高铁轮对,基本结构与实施例2相同,不同的是:短轴动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏面的轴向截面呈球形圆弧结构,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

106.实施例6:

107.如图8所示的设置短轴的自动差速高铁轮对,基本结构与实施例2相同,不同的是:短轴动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏

面的轴向截面呈球形圆弧结构,并在该球形圆弧踏面15的两端分别设置一圈轮缘16,使车轮2圆周踏面的轴向截面呈双轮缘的球形圆弧踏面使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

108.实施例6:

109.如图9

‑‑‑

11所示的设置短轴的自动差速高铁轮对,包括两组短轴非动力自由车轮组件,两组短轴非动力自由车轮组件同轴心组合形成一组高铁轮对,

110.短轴非动力自由车轮组件分别由短轴1、车轮2、制动盘17和两副轴颈轴承4组成,

111.短轴1为圆柱结构,在短轴1外圆周的外侧设置车轮安装座5,在短轴外圆周的内侧设置制动盘安装座18,在短轴1外圆周的两端分别设置轴颈7,

112.车轮1为设置轮毂8和轮毂轴心孔9的轮体结构,车轮2以轮毂轴心孔9与短轴1外圆周外侧设置的车轮安装座5采用过盈配合形成刚性一体结构,

113.制动盘17设置在短轴1外圆周内侧设置的制动盘安装座18的外圆周,

114.两副轴颈轴承4分别设置在短轴1外圆周两端轴颈7的外圆周,形成短轴非动力自由车轮组件,组成设置短轴的自动差速高铁轮对。

115.实施例7:

116.如图12所示的设置短轴的自动差速高铁轮对,基本结构与实施例6相同,不同的是:短轴非动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏面的轴向截面呈球形圆弧结构,该高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

117.实施例8:

118.如图13所示的设置短轴的自动差速高铁轮对,基本结构与实施例6相同,不同的是:短轴非动力自由车轮组件在其车轮2的外圆周分别设置一圈球形圆弧踏面15,使车轮2圆周踏面的轴向截面呈球形圆弧结构,并在该球形圆弧踏面15的两端分别设置一圈轮缘16,使车轮2圆周踏面的轴向截面呈双轮缘的球形圆弧踏面,使高铁轮对在两侧钢轨上轴向移动时,两侧车轮在球形圆弧踏面与两侧钢轨的作用下沿同位角的圆弧度同时水平爬升或同时水平降落。

119.实施例9:

120.如图16所示的设置短轴的自动差速高铁轮对使用的模块式高铁道岔,包括模块式换轨装置、1组电动转辙机,将两股铁路轨道交叉处轨道的直轨20和弯轨21间隔距离固定设置在滑动基板22上,并通过滑动基板22的移动和定位实现直向行驶轨道与弯向行驶轨道的转换,以精确控制直线轨道与弯线轨道之间互相不接触、互相不干扰和平直圆滑的独立开通状态,

121.模块式换轨装置由滑动基板22、两组直轨20和两组弯轨21组合组成,

122.滑动基板22为长方形或方形的板块结构,在滑动基板22纵向中心线的两侧分别设置一组直轨20和弯轨21组合,在滑动基板22横向中心线的两侧分别设置一条滑动定位轨道槽23,该滑动基板22通过其滑动定位轨道槽23与定位圆销24配合实现滑动换轨和定位,在滑动基板22的电动转辙机一侧纵向间隔距离设置1-3个主体驱动杆圆销孔29,

123.直轨20和弯轨21组合为直轨20与弯轨21横向间隔距离设置的组合体,两组直轨20

和弯轨21组合纵向分别设置在滑动基板22中心线的两侧,并以紧固螺栓25紧固在滑动基板22上,

124.电动转辙机26由电气控制箱27和为主体驱动杆28组成,电动转辙机26以主体驱动杆28与滑动基板22上设置的主体驱动杆圆销孔29铰接,并以主体驱动杆28的动作控制模块式换轨装置的换轨定位动作和换轨定位的锁闭。

125.实施例10:

126.如图17所示的设置短轴的自动差速高铁轮对使用的模块式高铁道岔,基本结构与实施例9相同,不同的是:所述的模块式换轨装置,由滑动基板22和两组直轨20组合组成,在其滑动基板22纵向中心线的两侧分别设置一组直轨组合,该直轨组合为两条直轨20按设定角度横向间隔距离设置的组合体,通过滑动基板22的移动和定位实现直向行驶轨道和与该直向行驶轨道交叉的另一条直向行驶轨道的转换。

127.实施例11:

128.如图18所示的设置短轴的自动差速高铁轮对使用的模块式高铁道岔,包括模块式换轨装置、1组电动转辙机26,将两股交叉直行轨道交叉处轨道的直轨2间隔距离固定设置在转动基板30上,并通转动基板30的转动和定位实现两股交叉直行轨道的转换,以精确控制两股交叉直行轨道之间互相不接触、互相不干扰和平直圆滑的独立开通状态,

129.模块式换轨装置设置在两股交叉直行轨道交叉处轨道的道床上,模块式换轨装置由转动基板30、两条直轨20组成,在该道床的中心处设置一个内圆柱形的柱孔31,

130.转动基板30为纵向两端为圆弧形的长方形板块结构,在转动基板30中心处的下方设置一个短圆柱形芯轴32,转动基板30以下方中心处设置的短圆柱形芯轴32与道床的中心处设置的内圆柱形的柱孔31配合,形成转动结构,在转动基板30纵向中心线的两侧分别设置一条直轨20,并以紧固螺栓25紧固在转动基板30上形成一段标准铁路轨道,在转动基板30横向中心线的两侧沿设定圆周线分别设置一条圆弧形滑动定位轨道槽23,该转动基板30通过其圆弧形滑动定位轨道槽23与定位圆销24配合实现转动换轨的定位,在转动基板30的电动转辙机一侧纵向间隔距离设置1-2个主体驱动杆圆销孔29,

131.电动转辙机26由电气控制箱27和为主体驱动杆28组成,电动转辙机26以主体驱动杆28与转动基板30上设置的主体驱动杆圆销孔29铰接,电动转辙机26以主体驱动杆28的动作控制模块式换轨装置的换轨定位动作和换轨定位的锁闭。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1