制动系统的制作方法

制动系统

1.公开领域

2.在该特定情况下,本公开总体上涉及用于交通工具的制动系统。具体地,本公开涉及一种液压机械制动系统,该液压机械制动系统不使用常规的研磨材料,例如制动片、制动蹄、制动盘和制动鼓,并因此不产生任何颗粒(制动粉尘)。此外,该系统不使用常规的制动卡钳或从动缸。制动系统的另一个优点是它不受潮湿天气(雨水)的影响,因为系统是完全密封的。本发明的制动系统还包括能量回收系统,该能量回收系统利用来自流动液压流体的能量以用于其他目的。

3.发明概述

4.本发明提供了一种用于交通工具的制动系统,该制动系统包括:

5.凸轮,其联接至传动轴或从轮以用于与所述传动轴或所述从轮一起旋转,凸轮包括周向凸轮面;

6.至少两个液压缸组件,每个组件包括构造成相对于彼此往复运动的缸和活塞,以及附接到缸或活塞并布置成接触凸轮面的凸轮从动件,由此凸轮的旋转导致凸轮从动件和与其附接的缸或活塞相对于活塞或缸中的另一个往复运动;

7.液压回路,其将液压缸组件连接在一起,当每个组件的缸和活塞相对于彼此往复运动时,液压流体流动经过该液压回路;

8.主制动阀,其构造成控制围绕液压回路的流体的流动;以及

9.致动系统,其包括构造成致动主制动阀的用户输入装置;

10.其中主制动阀的致动阻碍液压回路中的流体的流动,使得每个组件的缸和活塞的相对往复运动以及每个凸轮从动件的往复运动被抑制或阻止,由此凸轮从动件抑制或阻止凸轮的旋转;并且

11.其中凸轮面包括第一平面和第二平面,第一平面和第二平面被构造成使得当凸轮旋转时,每个凸轮从动件同时与相应的平面接触;

12.其中凸轮围绕旋转轴线旋转,并且每个液压缸组件沿着与凸轮的旋转轴线相交的往复运动轴线(reciprocating axis)定位,并且第一平面和第二平面位于凸轮上径向相对的位置;并且

13.其中凸轮关于与旋转轴线相交的对称轴线对称,使得凸轮的最低点(perigee)和凸轮的最高点(apogee)彼此相对,并且第一平面和第二平面位于凸轮的最高点和凸轮的最低点处。

14.本发明的另外的有利特征在从属权利要求中列出。

15.在本发明中,凸轮可以作为动力输出构件(传动轴)附接到传动系统,该动力输出构件有利地根据需要接合到至少两个液压缸组件(单作用或双作用缸),其中凸轮从动件(轴承、滚子从动件等)附接在每个液压缸组件的端部上(理想情况下,缸具有相等的尺寸并且成对使用)。至少两个液压缸可以径向相隔180

°

放置(使得液压缸组件中心线在纵向上平分凸轮的旋转中心),并且沿着凸轮面围绕凸轮相对地工作(即,当一个液压缸组件可以完全伸出时,另一个液压缸组件可以完全收缩),同时附接到液压缸组件的凸轮从动件(滚子

从动件)与凸轮面接触(接合)。

16.凸轮可以位于至少两个液压缸组件之间的中间位置。当传动轴旋转时,凸轮旋转,这可以是在任一方向上的双向旋转运动(即顺时针和逆时针),液压缸组件被致动,使得接合的液压缸组件能够发生双线性运动(bi-linear motion)(往复运动)。

17.在一个实施例中,至少两个液压缸组件的缸(主体管)可以相对于凸轮固定,因此每个凸轮从动件(轴承)将附接到活塞(杆)的端部。

18.在另一个实施例中,活塞(杆)可以相对于凸轮固定,并且凸轮从动件(轴承)附接到每个液压缸组件的缸(主体管)的端部。当凸轮旋转时,液压缸组件往复运动,并且液压缸组件内的液压流体(油、润滑流体、低粘度流体等)被泵入液压回路(系统管道网络)中。

19.液压回路被布置成使得液压流体通过一系列单向阀和流体(油)控制阀从一个液压缸组件流向另一个液压缸组件。

20.具体地,主制动阀控制液压回路中的流体(例如油)的流动。

21.主制动阀可致动以将流体的流动限制到期望的水平或程度。从一个液压缸组件到相对的第二液压缸组件的流体流动的这种限制在凸轮上施加力以使凸轮延缓其旋转运动。因此,获得传动轴(输出)的制动力。

22.在液压回路(c)内(系统管道网络)还可包括第二制动阀(手动制动阀)。

23.当不需要制动力时,使液压缸组件始终与凸轮接合可能是不利的,因为这将导致凸轮从动件(轴承)不必要的磨损。由于液压缸组件连续往复运动,凸轮和液压缸组件进一步对旋转凸轮施加固有阻力。因此,制动系统可包括单独的第二液压回路(高压液压系统),用于可并入的双作用液压缸的接合和分离。第二液压回路可布置成通过主制动阀和/或第二制动阀(分别为交通工具相关的制动踏板或手动制动器)的致动而可接合或可分离。接合和分离系统可包括液压泵、蓄压器、压力调节器、至少两个单作用液压缸、第二液压回路(第二管道网络)、至少一个单向阀、接合阀、分离阀、油和油底壳(oil sump)。

24.接合和分离系统可以构造成当制动踏板移动最小程度时,系统被致动,并且附接到至少两个液压缸组件的每个凸轮从动件(滚子从动件)与凸轮接合。

25.本发明被构造成当提供用户输入(制动踏板或手动制动器)超过滚子从动件与凸轮接合的点时,在凸轮上提供制动力,因此制动主缸被致动。制动主缸的致动又可致动主制动阀,这可导致对油流动的限制。液压缸组件之间的油流动的限制导致实现与制动踏板的移动程度成比例的制动力。

26.接合和分离系统部署至少两个单作用液压缸,每个单作用液压缸可以通过机械装置沿着双作用液压缸的纵向中心线牢固地固定到传动装置壳体。分别由用户输入或第二用户输入对第二制动阀或主制动阀的致动可使液压缸组件与凸轮接合,并切断发生在液压缸组件之间的油流动。因此,系统被液压锁定并且凸轮不能旋转。

27.简要描述

28.现在将参考所附附图仅通过示例的方式来详细描述本发明,在附图中:

29.图1是液压机械制动系统的一个示例的部分的示意图;

30.图2示出了图1的凸轮的放大图;

31.图3示出了图1的接合系统的部分的放大图;

32.图4示出了图1的分离系统的部分的放大图;

33.图5示出了图1的一个液压缸组件的部分的放大图;

34.图6示出了图1的液压缸组件之间的液压回路的部分的放大图;

35.图7示出了图1的单作用活塞的部分的放大图;

36.图8示出了图1的第二制动阀的部分的放大图;

37.图9示出了图1的主制动阀的部分的放大图;

38.图10示出了图1的单向阀的放大图;

39.图11示出了图1的蓄压器的放大图;

40.图12示出了图1的传感器、信号、截止阀和方向箭头的放大图,以便于读者理解;

41.图13示出了图1的一个液压缸组件的部分的放大图;

42.图14是液压机械制动系统的另一个示例的部分的示意图;

43.图15示出了图1的示例,其中凸轮沿顺时针方向旋转45度;

44.图16示出了图1的示例,其中凸轮沿顺时针方向旋转90度;

45.图17示出了图1的示例,其中凸轮沿顺时针方向旋转135度;

46.图18示出了图16的示例,其中第二制动阀接合;

47.图19示出了又一示例性制动系统的部分,其中多个液压缸组件与凸轮接合;

48.图20示出了图1的液压机械制动系统,其中分离系统阀打开;

49.图21示出了具有单作用液压缸组件的又一示例性制动系统的部分的放大图;

50.图22示出了用于与本发明一起使用的能量回收系统的示意图;

51.图23是根据本发明的具有防锁死制动系统(anti-lock braking system,abs)的液压机械制动系统的一个实施例的部分的示意图;以及

52.图24是图示了图23的制动系统的功能的图表。

53.详细描述

54.本发明涉及具有防锁死制动系统(abs)的液压机械制动系统。下面参照图1至图22描述制动系统的一般特征和功能。参照图23和图24描述本发明的具体特征。

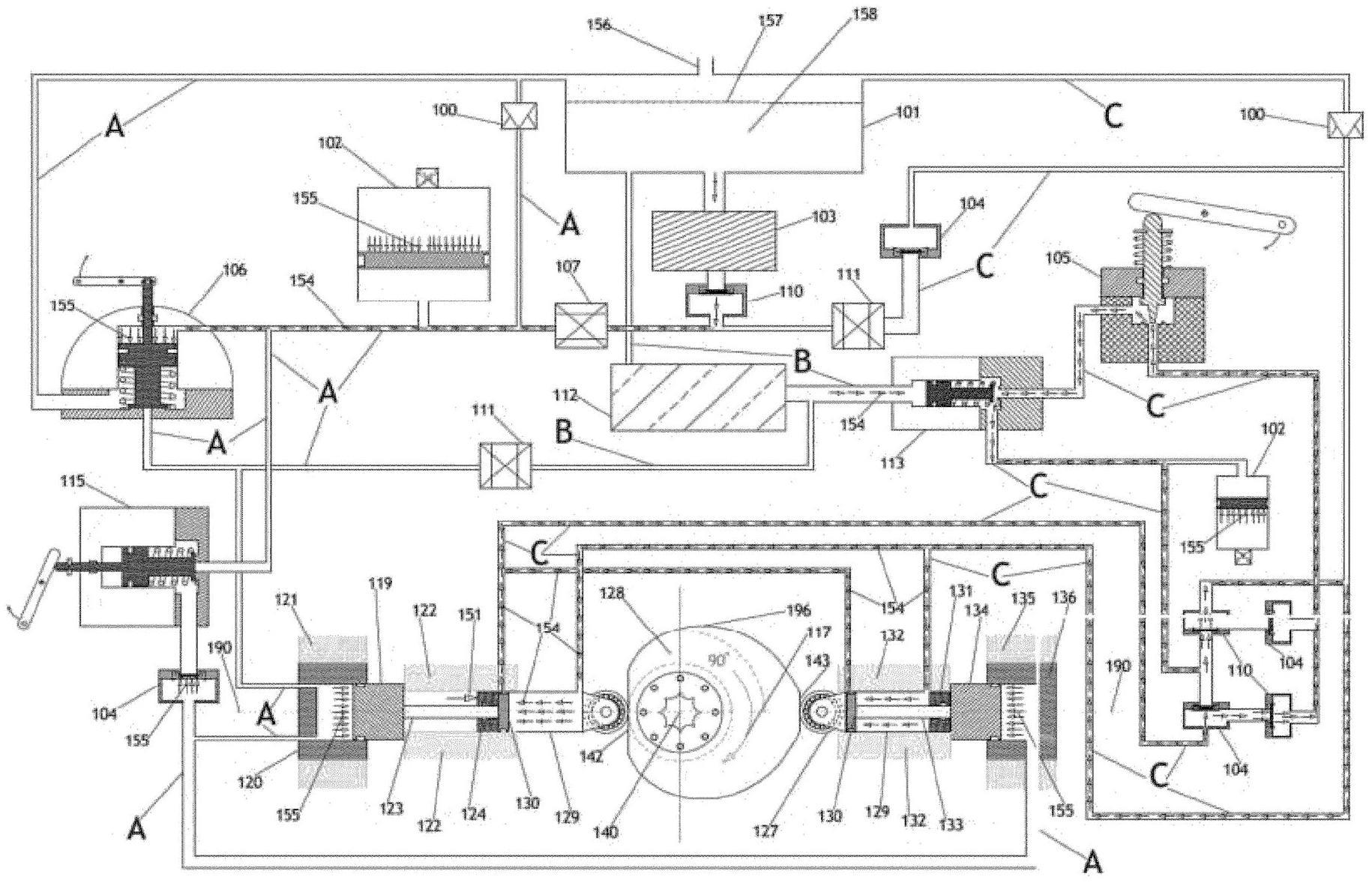

55.图1示出了液压机械制动系统的一个示例的示意图。如图1所示,该系统包括3(三)个独立的液压回路,每个液压回路具有其自身的管道网络(a、b和c),这些管道网络可以通过关闭阀相互连接,以实现另外的服务功能。假设三个液压回路充满流体(油、液压流体、低粘度流体、润滑剂流体)(158)并且完全放气,即所有空气已经从液压回路中排出。

56.制动系统包括凸轮(128)。在该示例中,凸轮(128)是“心形”凸轮(128)。凸轮(128)可以联接至轴,例如,凸轮(128)可以通过花键孔(139)作为动力输出构件(传动轴或传动输出)联接至动力传动系统(例如:变速驱动桥齿轮箱)。可选地,凸轮(128)可以联接到后轮轴或从轮系统的无动力部分。凸轮(128)旋转,其中箭头指示其旋转方向(117)。在图1的示例中,凸轮顺时针旋转。凸轮(128)被示出为具有旋转中心(140)和凸轮面(196)。

57.凸轮面(196)与至少两个凸轮从动件(轴承、滚子从动件等)(127)接合。凸轮从动件(127)可选地是滚子从动件。制动系统还包括至少两个液压缸组件(126、129)。每个液压缸组件(126、129)包括被构造成相对于彼此往复运动的缸(126、129)和活塞(125、130)。每个凸轮从动件附接到缸或活塞,并布置成接触凸轮,由此凸轮的旋转导致凸轮从动件和与其附接的缸或活塞相对于活塞或缸中的另一个往复运动。凸轮从动件可以通过u形接头(clevis)附接到缸。

58.液压缸组件(126和129)可以被定位成使得它们的纵向中心线(190)平分凸轮的旋转中心(140),从而确保凸轮从动件(127)在接触点或接合点处垂直于凸轮面(196)布置。液压缸组件(126和129)可以围绕凸轮(128)相隔180

°

定位。

59.液压缸组件(126和129)通过形成液压回路的管道网络(c)彼此连接。另外,管道网络(c)可以包括多个单向阀(104c、204c、110c、210c)。例如,如图1所示,提供了一种四通方向控制阀系统(four-way directional control valve system),该系统包括示出为处于闭合位置的两个单向阀(104c、204c)和示出为处于打开位置的两个单向阀(110c和210c)。

60.凸轮(128)可沿顺时针方向旋转。优选地,制动系统的液压回路(c)还可以包括第二制动阀(组件)(105)(其优选地是交通工具的手动制动器)。在图1中,第二制动阀(105)示出为处于打开位置,即手动制动器(105)处于闭合位置,而主制动阀(组件)(113)处于部分打开位置。液压回路(c)还可以包括蓄压器(102c),其中蓄压器(102c)被完全加压到用于制动系统的操作状态的预设期望压力。可以提供压力调节阀(100c)以确保不超过期望的系统压力。另一个单向阀(188c)处于闭合位置,且关闭阀(111c)处于闭合位置。

61.图1中左侧示出的第一液压缸组件(126)包括活塞(125)、缸和凸轮从动件(127)。此外,第一液压缸组件还可包括活塞杆(123)和缸压盖(124)。液压缸组件(126)可以位于传动装置壳体(122)中的引导件中,该引导件可以允许液压缸组件(126)的主体管(缸)及其入口/出口管道沿着主体管(缸)的纵向中心线(190)的线自由纵向滑动。类似地,图1中右侧示出的第二液压缸组件(129)包括活塞(130)、缸和凸轮从动件(127)。此外,第二液压组件还可包括活塞杆(133)和位于传动装置壳体(132)中的引导件中的缸压盖(131)。传动装置壳体(132)的引导件可允许液压缸组件(129)的缸(主体管)及其入口/出口管道沿着缸(主体管)的纵向中心线(190)的线自由纵向滑动。

62.第一液压缸组件(126)的活塞杆(123)可以在一个端部处牢固地或稳固地附接到液压缸组件(126)内的活塞(125),且另一端部可以牢固地或稳固地附接到单作用活塞(119)。单作用活塞(119)是单作用液压缸(120)的部分。类似地,第二液压缸组件(129)的活塞杆(133)可以在一个端部处牢固地或稳固地附接到液压缸组件(129)内的活塞(130),且另一端部可以牢固地或稳固地附接到活塞(134),活塞(134)可以是另一个单作用液压缸(136)的部分。

63.对于液压缸组件(126、129)中的每一个,单作用液压缸(120和136)可以具有相同的尺寸,并且可以处于完全伸出的位置,并且通过管道网络(a)彼此连接而形成另一个液压回路,即第二液压回路(a)。此外,管道网络(a)可包括在闭合位置闭合的至少一个单向阀(104a)、处于闭合位置的接合阀组件(115)、处于闭合位置的分离阀组件(106)和完全加压到预设期望压力的蓄压器(102a),该至少一个单向阀(104a)与接合阀组件(115)相邻。该蓄压器(102a)的尺寸可以很大,使得蓄压器(102a)可以在期望的压力下保持一定量的油,以在液压泵可以关闭的时候激活单作用液压缸(120、136),并且还补偿由于温度变化引起的油体积的变化。如图1所示,管道网络(a)还可以包括处于打开位置的关闭阀(107)、处于打开位置的单向阀(110a)、处于闭合位置的关闭阀(111a)、激活并工作且提供期望工作系统压力的液压泵(103)、油底壳(101)以及用于确保不超过期望系统压力的压力调节阀(100a)。

64.此外,第三液压回路(管道网络)(b)可以内部连接制动主缸(112)、油底壳(101)、

主制动阀(113)和处于闭合位置的关闭阀(111a)。

65.一个/多于一个虚线圆(108)表示在相关图中以直角彼此交叉且未连接的网络管道(这仅表明管道未连接的位置,并且管道以90度交叉并不是结构要求)。管道网络中的小箭头(154)表示相关图中油流动的方向。有两个虚线圆(118和137),它们的中心位于凸轮(128)的旋转中心(140)。如图1所示,圆(118)表示凸轮(128)的最大行程的圆形路径,并且圆(137)表示凸轮(128)的最小行程的圆形路径。如图1所示,平行的行中的小箭头表示压头(pressure head)(155)。

66.制动系统的凸轮还可以包括多个螺纹孔(tapped holes)(138),其中在相同节圆直径(pcd)上可以有8(八)个等间距的螺纹孔(138),并且螺纹孔(138)和沉孔(141)都可以用于相对于从动轮定位和固定驱动轴。

67.凸轮(128)如图1所示,沿顺时针方向旋转,凸轮(128)的顶点(199)竖直地位于顶部,并且凹部(198)竖直地位于下方,该顶点和凹部在穿过凸轮的旋转中心(140)的中心轴线上径向相对。

68.附接到液压缸(126、129)的凸轮从动件(127)与凸轮面(196)接触(接合)。凸轮从动件(127)如图1所示附接到缸并布置成接触凸轮(128),由此凸轮(128)的旋转导致凸轮从动件(127)和与其附接的缸相对于活塞(125、130)往复运动。两个液压缸组件(126、129)都处于中间行程位置,即:半收缩和半伸出。单作用液压缸(120、136)的活塞(119、134)分别完全伸出并分别与传动装置壳体引导件(122、132)的止动面(200、200)接触。传动装置壳体引导件(122、132)可用作用于活塞(119、134)的机械止动件,这是为了确保活塞(119、134)不能进一步伸出。

69.如下面参照图14进一步描述的,凸轮从动件(127)可附接到活塞并布置成接触凸轮(128),由此凸轮(128)的旋转使凸轮从动件(127)和与其附接的活塞相对于缸往复运动。

70.单作用液压缸(120、136)完全伸出并通过关闭的单向阀(104a)液压锁定到位,且分离阀组件(106)在第二液压回路(管道网络(a))中也闭合。在管道网络(a)中,液压泵(103)是激活的,并且围绕部分回路泵送流体。流体随着回路的小箭头(154)流动到处于闭合位置的分离阀组件(106),并且分离阀组件(106)由液压泵(103)保持在压力下,或者通过指示压头(155)的一行箭头保持在系统压力下以保持分离阀组件(106)的闭合位置。第二液压回路(管道网络)(a)的压力可以由压力调节器(100a)控制。

71.如果液压泵(103)不激活,则来自蓄压器(102a)的压力可将分离阀组件(106)保持在闭合位置。分离阀组件(106)可以进一步保持闭合,机械地连接到交通工具中的制动脚踏板。这仅仅是一个安全因素,如果由于制动而在两个液压缸(126和129)的液压回路(c)中产生过压,则因为由此产生的压差打开分离阀组件(106),该过压可能导致两个单作用液压缸收缩。

72.当凸轮(128)如图所示为动态旋转阶段时,凸轮(128)的旋转的影响是两个液压缸组件(126、129)的缸(主体管)处于中间行程位置。一瞬间之后,凸轮(128)由于旋转将导致双作用液压缸(126、129)的缸往复运动,并且这将导致液压回路(管道网络)(c)中的油流动,方向如指示流动方向(154)的箭头所描绘的。

73.由凸轮(128)旋转引起的两个液压缸组件(126、129)的往复运动所产生的流动离开两个双作用液压缸(126和129)进入液压回路(管道网络)(c)。在这种情况下,从液压缸

(126)排出的流体体积是围绕活塞杆(123)的油的环形空间的体积。油的环形空间限定在以下之间:活塞(125)、缸压盖(124)的内端部、活塞(130)与双作用液压缸(129)的内管端部之间的流体体积。如图1所示,这种排出的流体在管道网络(c)中流动,并且首先被引导到关闭的单向阀(104c)中。单向阀(104c)由于流体流动所产生的压差而关闭,流体从单向阀(104c)处绕过单向阀(104c)并进入打开的第二单向阀(110c)。第二单向阀(110c)由于流体流动压力而打开。从第二单向阀(110c)处,流体继续流动到打开的第二制动阀组件(105)(在这种情况下,手动制动器处于闭合位置),并且流体流动穿过第二制动阀组件并可以继续流动到主制动阀组件(113)。

74.在该阶段,主制动阀组件(113)由于由主制动缸(112)输送的液压压力而部分打开,这种输送由通过管道的来自主制动缸(112)的流体流动(由指示油流动方向(154)的箭头表示)表示,该管道可以是管道网络(b)的部分。从主制动缸(112)输送到主制动阀(113)的液压压力控制由主制动阀(113)对油的流动产生的限制水平。

75.该流体的流动可源自两个液压缸组件(126、129)。正是这种对通过主制动阀(113)的流体流动的限制建立了压力,并对从液压缸组件(126、129)排出的流体施加了力,从而控制液压缸组件(126、129)可以往复运动的速率。控制往复运动的速率导致凸轮从动件在凸轮面(196)上施加阻力,从而抑制或阻止凸轮(128)的旋转。因为凸轮(128)联接到传动轴,所以抑制或阻止凸轮的旋转又抑制或阻止传动轴的旋转,从而向传动装置提供制动力。

76.流动通过主制动阀组件(113)的流体已经被限制为流动到期望的水平或程度,由于限制产生压差,因此流体以较高的流速流出。此外,由于该限制,油的温度通过所产生的限制升高,从而导致油体积增加,为了补偿体积的这种变化,可以在液压回路(管道网络)(c)中包含蓄压器(102c)。流体体积的这种变化可以在主制动阀(113)下游的位置。由于压差,主制动阀(113)下游的位置是低压侧。蓄压器(102c)的功能不仅补偿由于整个系统的温度变化引起的体积变化,而且还减少流体流动中发生的空化。

77.在流体已经离开主制动阀(113)之后,流体可以被引导到打开的单向阀(210c),并且流体可以从单向阀(210c)被引导回来以补充两个液压缸组件(126、129)。排出的总体积是补充两个液压缸组件所需的总体积,并且液压回路(c)(管道网络)允许满足这一点,因为两个液压缸组件(126、129)具有相同的尺寸。这是因为由第一液压缸组件(126)排出的流体体积和由第二液压缸组件(129)排出的流体体积之间存在差异。此外,补充体积也有同样的差异。

78.例如,第一液压缸组件(126)泵出环形空间的流体,该环形空间围绕附接到活塞(125)的活塞杆(123)和缸压盖(124)的内表面限定。然而,由活塞(125)和内缸端部限定的腔室中可能需要的油的体积因活塞杆(123)的排出体积而更大。此外,第二液压缸组件(129)泵出由活塞(130)和内缸端部限定的油体积。

79.流体可能行进到双作用液压缸组件(126)的所需体积和由液压缸组件(126)排出的环形空间体积补充液压缸组件(129)中的环形空间。从而提供平衡的体积转换,并且当两个液压缸组件(126、129)沿相反方向往复运动并提供平衡的流体体积转换时,情况将是相同的。

80.图2示出了图1的凸轮(128)的放大图。如图2所示,凸轮(128)围绕旋转中心(140)旋转。凸轮可包括花键孔(139)。凸轮还可包括位于同一pcd上的8(八)个螺纹孔(138),该八

个螺纹孔(138)相隔相等的距离,其中pcd的中心位于旋转中心(140)。双向箭头表示凸轮(128)可以在两个方向(142)上旋转。在图2中,顶点(199)是凸轮(128)的最高点,并且凹部(198)是凸轮(128)的最低点,凸轮面(196)一直围绕凸轮(128)延伸,虚线圆(118)表示旋转时凸轮的顶点(199)的360

°

路径,并且虚线圆(137)表示旋转时凸轮的凹部(198)的360

°

路径。

81.图3示出了图1的接合系统(115)的部分的放大图。在图3的左侧视图中,示意图115a示出了处于打开状态的接合阀组件(115)。该接合系统可包括阀活塞壳体(149)、具有阀座(147)的阀座壳体(148)、处于未压缩状态的螺旋弹簧(144)、具有阀面(146)的阀活塞(145)、2(两)个压力密封件(143和143)、卡圈(116)和杠杆(114)。所示的杠杆具有枢转点(109),枢转点相对于活塞阀壳体(149)牢固地固定,并且具有孔(150),以提供连杆到制动踏板(未示出)的固定。箭头指示杠杆(114)的移动方向(151)以及杠杆(114)的如图所示的接触从阀活塞壳体(149)突出的阀活塞(145)的端部的当前位置。油流动经过接合阀组件(115),油流动由箭头指示油流动方向(154)所示。油流动由液压泵(103,未示出)输送,并供应2(两)个单作用液压缸(120和136,未示出)。

82.在图3的右侧视图中,示意图115b示出了处于关闭位置的接合阀组件(115),因此没有油流过该接合阀组件。杠杆(114)已经由制动踏板通过连接在孔(150)中并且处于不同的位置(与接合系统115a相比)的连杆(未示出)致动。在这种构造中,杠杆(114)推动阀活塞(145),使得阀面(146)与阀座(147)配合。从而切断了通过阀活塞(145)的油供应。螺旋弹簧(144)处于压缩状态,并在需要时帮助打开阀。

83.图4示出了图1的分离系统(106)的部分的放大图。在图4的左侧视图中,示意图106a示出了处于打开状态的分离阀组件(106)。图4的分离阀组件(106)示出为包括阀活塞壳体(149)、具有阀座(147)的阀座壳体(148)、处于未压缩状态的螺旋弹簧(144)、具有阀面(146)的阀活塞(145)、2(两)个压力密封件(143和143)、销(153)和杠杆(114)。杠杆(114)具有枢转点(109),枢转点(109)相对于活塞阀壳体(149)牢固地固定,并且具有孔(150),以提供连杆到制动踏板和/或手动制动杠杆(未示出)的固定。箭头指示杠杆(114)的移动方向(151),并且杠杆(114)在另一端部处具有长形槽,并且杠杆(114)的当前位置示出为,该长形槽由销(153)定位到阀活塞(145)的从阀活塞壳体(149)突出的端部。油流动经过由指示油流方向(154)的箭头所示的分离阀组件(106)。当2(两)个单作用液压缸(120和136,未示出)收缩时,油流动由这些单作用液压缸输送。油流动离开分离阀组件(106)进入油底壳(101,未示出)。

84.在图4的右侧视图中,示意图106b示出了处于关闭位置的分离阀组件(106),因此没有油流动经过该分离阀组件(106)。杠杆(114)已经由制动踏板和/或手动制动杠杆通过连接在孔(150)中的连杆(未示出)致动。手动制动杠杆处于不同的位置(与分离系统106a相比),使得杠杆(114)已推动阀活塞(145),从而使阀面(146)与阀座(147)配合。继而切断了通过分离阀组件的油供应。

85.一行箭头表示由液压泵(103,未示出)在阀活塞壳体(149)和2(两)个压力密封件(143和143)之间的腔室中输送的压头(155),其中一个压力密封件在阀活塞(145)上。另一个压力密封件在阀活塞壳体(149)中,该压头确保在与分离阀组件(106)相关联的液压回路(a)中发生过压的情况下对任何油流动的紧密密封。当分离阀处于打开位置时,阀活塞

(145)切断来自液压泵(103,未示出)的油供应,并且螺旋弹簧(144)帮助阀活塞移动远离阀座(147)。

86.图5示出了图1的一个液压缸组件(126)的部分的放大图。图5示出了双作用液压缸(126)的纵向横截面图,该双作用液压缸具有尺寸化的容积v1(163)、尺寸化的容积v2(167)、用于容积1的入口/出口管道(159)、用于容积v2的入口/出口管道(160)、活塞杆(123)、缸压盖(124)、2(两)个压力密封件(143和143)、活塞杆引导件衬套(161)、活塞(125)、销(150)、u形接头(162)、包括轴承滚子(164)、内轴承环(166)和外轴承环(165)的滚子从动件(127)。在本文使用的所有双作用液压缸(126、129)可以具有相同的规格和尺寸。特别地,每对液压缸组件中的每个液压缸组件优选具有相同的规格和尺寸。容积v1(163)(使用图5上标注的尺寸)是由内孔直径(bd)、环形空间的长度(la)所限定的体积减去具有直径(rd)和环形空间的长度的活塞杆体积所限定的环形空间;因此,v1=π(0.5bd)2×

la-π(0.5rd)2×

la;容积v2(167)简单地是:v2=π(0.5bd)2×

tc。

87.图6示出了图1的液压缸组件(126、129)之间的液压回路(c)的部分的放大图。图6示出了2(两)个双作用液压缸(126、129)的纵向横截面图,该双作用液压缸按照管道网络(c)交叉连接,而没有任何阀。这是为了阐明当缸往复运动时,油的平衡转换是如何发生的(假设系统已经密封并且加压,且温度将保持恒定,以提供恒定的油体积)。

88.假设2(两)个尺寸相同的双作用液压缸(126、129)按照管道网络(c)交叉连接。当双作用液压缸(126)完全收缩(压缩)并且双作用液压缸(129)完全伸出时,用油灌注和密封管道网络(c)。然后可以很容易地看到,如果伸出的双作用液压缸(129)的活塞杆(133)被推入缸的中途(中间行程)位置,那么双作用液压缸(126)将自动呈现相同的中间行程位置。这是由于油从一个缸排出到另一个缸所导致的。如果活塞杆(133)被完全推入该一个缸(全行程),则活塞杆(123)将在另一个缸中完全伸出。

89.现在转向图7,图7示出了图1的单作用活塞(120、136)的部分的放大图。示意图a中的单作用活塞是具有活塞(119)、压力密封件(143)、出口管道(174)和入口管道(175)的单作用液压缸(120)的纵向横截面。箭头指示活塞到完全伸出点的移动方向(151)。示意图b中的单作用活塞示出了处于完全收缩位置的同一缸,箭头指示移动方向(151)。

90.示意图c中的单作用活塞是单作用液压缸(136)的纵向横截面,该单作用液压缸具有活塞(134)、压力密封件(143)、入口/出口管道(176)、指示活塞到完全伸出点的移动方向(151)的箭头。示意图d中的单作用活塞示出了处于完全收缩位置的同一缸,箭头指示移动方向(151)。

91.图8示出了图1的第二制动阀(105)的部分的放大图。在图8的左侧视图中,示意图105a示出了处于打开状态的手动制动器阀组件(105),该手动制动器阀组件具有阀活塞壳体(149)、具有阀座(147)的阀座壳体(148)、处于未压缩状态的螺旋弹簧(144)、具有阀面(146)的阀活塞(145)、压力密封件(143)、卡圈(116)、杠杆(114)。杠杆(114)包括枢转点(109),枢转点(109)相对于活塞阀壳体(149)牢固地固定,并且具有孔(150)以提供连杆到手动制动器杠杆(未示出)的固定。连杆构造还包括与接合阀组件(115)(未示出)和/或分离阀组件(106)(未示出)的连接。箭头指示杠杆(114)的移动方向(151),并且杠杆的当前位置被示出为接触从阀活塞壳体(149)突出的阀活塞(145)的端部,其中油如由指示油流动方向(154)的箭头所示的通过手动制动器阀组件(105)。油流动通过2(两)个双作用液压缸(126

和129,未示出)的往复运动来输送。箭头指示在螺旋弹簧(144)的帮助下的阀活塞的移动方向(151),以使阀活塞处于打开位置。

92.在图8的右侧视图中,示意图105b示出了处于关闭位置的手动制动器阀组件(105),因此没有油流动通过该手动制动器阀组件(105)。杠杆(114)已经由手动制动器杠杆(未示出)通过连接在孔(150)中的连杆(未示出)致动并且处于不同的位置(与手动制动系统105a相比)。杠杆(114)的位置使得杠杆(114)已推动阀活塞(145),使得阀面(146)与阀座(147)配合。因此切断了通过手动制动器阀组件的油供应。螺旋弹簧(144)处于压缩状态,并在需要时帮助打开阀。

93.转向图9,图9示出了图1的主制动阀(113)的部分的放大图。示意图113a示出了处于打开状态的主制动阀组件(113),该主制动阀组件具有阀活塞壳体(149)、具有阀座(147)的阀座壳体(148)、处于未压缩状态的螺旋弹簧(144)、具有阀面(146)的阀活塞(145)、压力密封件(143)。箭头指示阀活塞(145)的移动方向(151),其中油如指示油流动方向(154)的箭头所示的通过主制动阀组件(113)。油流动通过2(两)个双作用液压缸(126和129,未示出)的往复运动来输送。箭头指示由螺旋弹簧(144)帮助的阀活塞的移动方向(151),以使阀活塞位于打开位置。流出的油返回到2(两)个双作用液压缸组件(126、129;未示出)的补充侧上的2(两)个双作用液压缸组件(126、129;未示出)。

94.阀活塞壳体(149)在阀活塞面(146)的相对的端部处连接到主制动缸(112;未示出)。指示油流动方向(154)的一组3(三)个小箭头表示从阀活塞(145)之间的腔室返回的油。阀活塞壳体(149)用压力密封件(143)密封到主制动缸(112;未示出)。

95.示意图113b示出了处于关闭位置的主制动阀组件(113),因此没有油流动通过该主制动阀组件(113)。主制动阀组件(113)已使得阀活塞(145)被推动,由指示阀活塞(145)的移动方向(151)的箭头所指示的,使得阀面(146)与阀座(147)配合。因此切断了通过主制动阀组件的油供应。螺旋弹簧(144)处于压缩状态,并在需要时帮助打开阀。当阀活塞壳体(149)在阀活塞面(146)的相对的端部处连接到主制动缸(112;未示出)时,指示油流动方向(154)的一组2(两)个小箭头指示从主制动缸(112,未示出)进入腔室的油。油进入用压力密封件(143)密封的阀活塞(145)和阀活塞壳体(149)之间。来自主制动缸(112;未示出)的油使阀活塞朝着阀座(147)移动,箭头指示移动方向(151)。进入所述腔室的油量决定了阀活塞朝向阀座(147)的移动程度。根据阀面(146)和阀座(147)之间的距离,移动程度对阀面(146)和阀座(147)之间的油流动产生限制,该限制决定了输送到旋转凸轮(128;未示出)的制动力的量。

96.图10示出了图1的单向阀的放大图。标号104和标号110表示阀,但是这些视图中示出的细节适用于图1的所有单向阀。具体地,这些视图是:

97.挡板盘(177)的平面图。

98.挡板盘(178)沿b-b的横截面。

99.具有锤击唇(184)的单向阀壳体(181)的横截面。

100.单向阀壳体(181)的横截面沿a-a的平面图。

101.三指板簧(179)的平面图和三指板簧(180)的侧视图。

102.组装后的单向阀的横截面(189),该单向阀具有单向阀壳体(181),其中挡板盘(178)和三指板簧(180)连同锤击唇(184)一起被锻造。

103.单向阀完整件的横截面的沿a-a的平面图(194),该单向阀完整件具有锻造唇(183)、挡板盘(177)和三指板簧(179)。

104.具有入口管道(175)、出口管道(174)的完全构造的关闭的单向阀(关闭为其正常状态)的横截面(104)。

105.具有入口管道(175)、出口管道(174)的完全构造的打开的单向阀的横截面(110);其中箭头指示打开阀的油流动方向。

106.图11示出了图1的蓄压器(适用于102a或102c)的放大图,该蓄压器具有带有压力密封件(143)的浮动活塞(186)、施克拉德阀(schrader valve)(185)、气室(187)和通过具有压力密封件(143)的浮动活塞(186)与气室(187)分离的油(158)。蓄压器技术已经存在多年,并且目前在液压工业中部署,并且是常见的实践,因此不需要任何进一步的讨论。

107.图12示出了图1的传感器、信号、截止阀和方向箭头的放大图,以便于读者理解:

108.线性或弯曲的指示移动方向的箭头(151)。

109.指示油流动方向的箭头(154)。

110.指示压头(155)的一行箭头。

111.液压泵(103)。

112.多个交叉的管道(108)。

113.闭合的关闭阀(111)。

114.打开的关闭阀(107)。

115.压力调节阀(适用于100a和100c)以及

116.主制动缸(112),其具有管道网络(b)中的管。

117.图13示出了图1的一个液压缸组件(129、135)的部分的放大图。在图13中,示意图135a示出了双作用液压缸的纵向横截面,该双作用液压缸具有活塞杆(133)、用于容积v2的入口/出口管道(160)、用于容积v1的入口/出口管道(159)、充作线性引导件(132)的传动装置壳体的右侧部分(如图1中所示)。

118.示意图135b示出了具有活塞杆(133)和缸压盖(131)的双作用液压缸(129)的侧视图。缸压盖(131)以滑动间隙(195)容纳在传动装置壳体(132)中,其中双作用液压缸(129)具有用于容积v1的入口/出口管道(159)。双作用液压缸(129)可以通过旋转凸轮(128,未示出)的作用或通过单作用液压缸(136)(未示出)在其伸出和收缩时的作用而往复运动。

119.图14示出了制动系统的另一个示例。这通常类似于图1,但具有以下变化。凸轮(128)在逆时针方向上旋转。附接到u形接头(162和162)的滚子从动件(127和127)附接到活塞杆(123和133)的端部,而不是双作用液压缸(126和129)的主体管的端部。双作用液压缸(126和129)的主体管的端部分别附接到单作用液压缸(120和136)的活塞(119和134)。

120.返回到图1中所示的示例,图15示出了与图1中的凸轮(128)相比,凸轮(128)已经沿顺时针方向旋转了45

°

(度)。凸轮(128)的这种旋转随后导致2(两)个双作用液压缸(126和129)向右移动,如指示移动方向(151和151)的2(两)个箭头所示,从而在管道网络(c)的回路中泵送油,与图1相比没有发生其他变化。

121.图16示出了与图1中的凸轮(128)相比,凸轮(128)已经沿顺时针方向旋转了90

°

(度)。凸轮(128)的旋转随后导致2(两)个双作用液压缸(126和129)向右移动,如指示移动方向(151)的箭头所示。因此,在管道网络(c)的回路中泵送油,与图1相比,没有发生其他变

化。在此阶段,双作用液压缸(126)完全伸出并且双作用液压缸(129)完全收缩。

122.图17示出了与图1中的凸轮(128)相比,凸轮(128)已经沿顺时针方向旋转了135

°

(度)。凸轮(128)的旋转随后导致2(两)个双作用液压缸(126和129)向左移动,如指示移动方向(151)的箭头所示。因此,利用管道网络(c)在回路中泵送油,可以看出,与图1相比,泵送的油的流动在管道网络(c)的部分中改变了方向。已经发生的其他变化是,由于泵送的油的流动方向发生变化,图1右侧和图17的管道网络(c)中的蓄压器下方的聚集在一起的4(四)个单向阀的状态发生了变化。

123.可以容易地看出,与由图1和图17中的管道网络(c)中的2(两个)双作用液压缸(126和129)泵出的油的方向无关。泵送的油在行进到手动制动器阀组件(105)并从那里到达主制动阀(113)之前总是经过一组4(四)个单向阀。然后,如所描绘的,油将从那里通过一组4(四)个单向阀返回到2(两)个双作用液压缸(126和129)。

124.当凸轮(128)处于图16中的位置,并且2(两)个双作用液压缸(126和129)处于其中一个完全收缩而另一个完全伸出的位置时,油流动方向的改变总会发生。这是在图16中的情况,双作用液压缸(126)完全伸出且双作用液压缸(129)完全收缩。无论凸轮(128)在180

°

(度)的方向如何,稍后2(两)个双作用液压缸(126和129)将使得双作用液压缸(126)完全收缩且双作用液压缸(129)完全伸出。

125.该组4(四)个单向阀(104c、204c、110c和210c)由管道网络(c)中的2(两)个双作用液压缸(126和129)对油的泵送作用所引起的压差致动。

126.当凸轮(128)在其旋转期间处于图16所示的位置时,油速度为零。凸轮(128)每旋转180

°

(度),2(两)个双作用液压缸(126和129)将必须改变它们的行进方向。从而以给定正弦波形式的速度泵送油。这是优选的形式,这个因素在数学和应用力学领域中是很好理解的,并且不需要在本文进行任何进一步的讨论。在其它示例中,该形式可以具有用于往复式活塞的速度的不同的波的形式。

127.图18示出了图16的示例,其中第二制动阀接合。在图18中,凸轮(128)处于静止位置,其中2(两)个单作用液压缸(120和136)完全伸出。左侧双作用液压缸(126)也完全伸出,并且右侧双作用液压缸(129)完全收缩。在这种构造中,液压缸的滚子从动件(127和127)与凸轮面(196)接合,在管道网络(c)中没有油流动。

128.在管道网络(c)中的一组4(四)个单向阀(104c、204c、110c和210c)处于它们的关闭位置,因为回路中没有油流动或压差。手动制动器阀组件处于关闭位置,并且将不允许油行进通过它,从而导致管道网络(c)和2(两)个双作用液压缸(126和129)中的油液压锁定,并因此凸轮(128)不能在任一方向上旋转。手动制动器阀组件杠杆(114)之间的连杆致动分离阀组件(106)上的杠杆(114)并使其关闭,分离阀组件上的杠杆(114)还与接合阀组件(115)上的杠杆(114)连结并致动接合阀组件(115)上的杠杆(114),从而打开内部的阀以允许来自液压泵(103)或来自管道网络(a)中的蓄压器的油填充2(两)个单作用液压缸(120和136),以使其在压力下充满油以充分延伸该2个单作用液压缸;因此,手动制动器现在处于on位置。

129.图19示出了又一示例的部分,其中多个液压缸组件与凸轮接合。在图19中,可能的示例是,其中一对以上的液压缸组件可以围绕具有旋转中心(140)和凸轮面(196)的凸轮(128)部署。

130.存在4(四)对双作用液压缸,并且成对径向相对,即:成对的a1和a2、b1和b2、c1和c2,最后是d1和d2。在这种构造中,与在图1中仅部署一对双作用液压缸相比,这种构造将提供非常强的要产生的制动力。用这种构造可以增加凸轮(128)和双作用液压缸(a1、a2、b1、b2、c1、c2、d1和d2)的寿命,同时相比于仅使用一对双作用液压缸的系统,施加较小的机械应力以实现相同的制动力。也可以提供具有多于一对单作用液压缸组件的类似布置。

131.图20示出了图1的液压机械制动系统,其中分离系统阀打开。在图20中,本发明的制动系统处于被动状态,凸轮(128)可以在任一方向上旋转,双头箭头指示旋转方向(117),活塞(119、134)分别在缸(120、136)中完全收缩(缩回)。制动接合阀组件(115)处于关闭位置,分离阀组件(106)处于打开位置,手动制动器阀组件(105)处于打开位置,主制动阀(113)处于打开位置,并且2(两)个双作用液压缸(126、129)处于它们的中间行程位置。在这种构造中,液压缸(126、129)已经被旋转凸轮(128)推动,以达到阻力最小的点的这个位置。来自2(两)个单作用液压缸(120和136)的油通过打开的分离阀组件(106)返回到油底壳(101)。

132.当制动踏板(未示出)被轻轻踩下时,它将关闭分离阀组件(106),并使其连结到接合阀组件(115)上的杠杆(114)的杠杆(114)打开。打开的阀组件(115)使得来自液压泵的油被输送到2(两)个单作用液压缸(120和136)以向凸轮(128)延伸推动2(两个)双作用液压缸(126和129),直到滚子从动件(127和127)与凸轮面(196)接合。制动脚踏板的任何额外踩下将通过限制主制动阀(113)中的油流动而在旋转凸轮(128)上产生制动力。

133.在图21中,示出了另一个示例的部分的放大图,其中每个液压缸组件包括单作用活塞,而不是如前述示例中的双作用活塞。制动系统的这一部分示出了与传动轴接合的凸轮(128)、两个液压缸组件、主制动阀(113)、多个单向阀(104c、204c、110c、210c)和第二制动阀(105)。液压回路连接液压缸组件、主制动阀(113)、多个单向阀(104c、204c、110c、210c)和第二制动阀(105)。因此,这通常与前述示例中的液压回路(c)相对应。在使用中,图21的制动系统可以与接合和分离系统以及液压回路(a)和(b)结合使用,大体上如在前述示例中一样,但是为了清楚起见,在本图中省略了它们。

134.该示例与诸如图1所示的前述示例之间的主要区别在于,该示例中的液压缸组件包括布置成提供单个腔室的活塞(125、130)和缸(126、129)。因此,该示例中的液压缸组件是单作用的而不是双作用的。凸轮从动件(127)附接到每个组件的活塞(125、130),并且这些活塞将相对于每个组件的相应的缸(126、129)一起往复运动。如在前面的示例中所示,当接合系统被致动并且凸轮从动件(127)在凸轮旋转时接触凸轮时,且当每个组件的缸(126、129)和活塞(125、130)相对于彼此往复运动时,液压流体流动通过回路。主制动阀(113)构造成控制液压回路周围的流体流动,并且主制动阀(113)的致动阻碍液压回路中的流体的流动,使得每个组件的缸(126、129)和活塞(125、130)的相对往复运动以及每个凸轮从动件(127)的往复运动被抑制或阻止,由此凸轮从动件(127)随后抑制或阻止凸轮(128)的旋转。

135.在图21中,每个凸轮从动件(127)相对凸轮(128)定位。每个液压缸组件都处于最大收缩或伸出的位置。液压流体回路中的液压流体被示出为沿逆时针方向(154)流动。主制动阀(113)和第二制动阀(105)两者都处于打开位置,因此液压流体流动不受阻碍,使得液压缸组件不会对凸轮(128)施加限制性力。凸轮(128)的持续旋转将导致图中左侧所示的活塞(125)移动到其缸(126)中,并且右侧所示的活塞(130)从其缸(129)中移出。这将使回路

中液压流体的流动方向反向。液压回路中的多个单向阀(104c、204c、110c、210c)被构造成确保液压流体总是以相同的方向进入主制动阀(113)。

136.尽管在图21中未示出,但如上所述的接合和分离系统通常连接到液压缸组件。在这种情况下,每个组件的缸(126、129)用作接合和分离系统(115、106)的单作用活塞,该活塞由第二液压回路(a)中的流体作用。当接合和分离系统(115、106)通过用户输入致动系统而接合时,第二液压回路(a)中的液压流体因此促使液压缸组件与凸轮(128)接触。

137.图22图示了可以与本发明一起使用的能量回收系统的示意图。这可以与上述制动系统的任何构造一起使用,并结合在液压回路(c)内。能量回收系统允许在回路中流动的液压流体中的能量被用于其他目的。具体地,动能可用于发电。此外,可以从流体中获取热量。

138.图22示出了处于部分打开状态的主制动阀组件(113)。如上所述,主制动阀组件具有阀活塞壳体(149)、具有阀座(147)的阀座壳体(148)、此处所示的在部分压缩状态下的螺旋弹簧(144)、具有阀面(146)的阀活塞(145)以及压力密封件(143)。阀面(146)的位置以及因此其与阀座(147)的接近度通过主制动缸(112,由其中带有数字112的圆圈表示)施加的压力来调节,主制动缸通过管道连接到阀活塞壳体(149)。由制动主缸推入阀活塞壳体的流体(149)将具有阀面(146)的阀活塞(145)推向更靠近阀座(147)的位置。在图22中,液压流体通过主制动阀组件(113),如指示流动方向(154)的箭头所示;流体流动通过两个液压缸组件的往复运动来输送,这两个液压缸组件在这里由包含数字126和129的最上面的圆圈示意性地示出。

139.流体离开主制动阀组件(113)进入连接到具有叶轮(191)的叶轮壳体(192)的管道中,叶轮具有叶轮输出轴孔(197)。箭头(117)表示叶轮(191)的旋转方向。当通过使阀面(146)移动得更靠近阀座(147)来限制流体在回路中的流动时,流体温度升高并以能够驱动叶轮(191)旋转的更高速度离开。通过将叶轮(191)联接到诸如交流发电机或直流发电机(dynamo)的发电装置,可以利用这种旋转或转动动作来回收动能。例如,这可以用于交通工具中的照明或其他电气系统。

140.此外,仍然具有升高的温度的流体经由连接到热交换器(193)的管道离开叶轮壳体(192)。热量可以从流体中获取以用于其他系统中。例如,这可以用于为铵氢吸收冷却系统(这种系统是众所周知的并且已经存在了许多年,并且目前仍然部署在工业中,并因此不需要任何进一步的讨论)提供动力,以补充交通工具上的空调系统或运载冷冻或冰冻食品的商用交通工具上的冷却器系统。流体离开热交换器(193)并返回到液压缸组件,如其中带有数字126和129的最下面的圆圈所示。

141.因此,在各种示例中,制动系统包括凸轮(128)、至少两个液压缸组件(126、129)、液压回路(c)和主制动阀(113)。凸轮(128)联接至传动轴以与其一起旋转。每个液压缸组件(126、129)包括活塞(125、130)和凸轮从动件(127)。活塞(125、130)和液压缸(126、129)相对于彼此往复运动。凸轮从动件(127)附接到液压缸(126、129)或活塞(125、130)。液压回路(c)连接至少两个液压缸组件和主制动阀。液压回路(c)允许流体在至少两个液压缸(126、129)和主制动阀(113)之间流动。主制动阀(113)被构造成控制围绕液压回路(c)的流体的流动。主制动阀(113)的致动限制液压回路(c)中的流体的流动。液压回路(c)中流体的限制限制了液压缸(126、129)和活塞(125、130)的往复运动。液压缸(126、129)和活塞(125、130)的往复运动的限制将凸轮从动件(127)的制动力施加到凸轮(128)上。制动力限制凸轮

(128)的旋转,并因此限制传动轴的旋转。制动系统还包括能量回收系统,该能量回收系统被构造成从在液压回路中流动的液压流体传递能量,以便发电和/或回收热量。

142.当传动轴旋转时,只要主制动阀(113)没有限制液压回路(c)中的流动,凸轮(128)也将旋转。从主制动阀(113)的致动点直到阀活塞(145)与阀座(147)的接合点,流动通过阀的流体越来越受阻。阀中的流体流动的阻碍导致液压回路(c)中的流体流动受到限制,并最终被完全阻止。当主制动阀(113)的输入被移除时,流体流动的限制或阻止被移除。

143.优选地,本发明包括接合和分离系统,该接合和分离系统确保凸轮从动件仅在需要制动时接合凸轮,并且在不需要制动时与凸轮分离。

144.当需要制动并且输入被提供到主制动阀(113)时,接合系统(115)将被致动以使凸轮从动件(127)移动到与凸轮(128)接合。当不需要制动并且主制动阀没有输入时,分离系统允许凸轮从动件(127)与凸轮(128)分离。

145.接合和分离系统包括作用在每个液压缸组件上的单作用活塞。当接合系统被操作时,单作用活塞迫使每个液压缸组件朝向凸轮(128)并保持凸轮从动件(127)与凸轮(128)接触。当分离系统被操作时,单作用活塞被释放并允许凸轮(128)旋转,以将每个液压缸组件推离到最远位置,从而使凸轮从动件(127)与凸轮(128)分离。

146.图23图示了根据本发明的制动系统。在该制动系统中,凸轮(128)的形式被改进以便提供防锁死制动系统(abs)。制动系统的其他特征如上所述,并且改进的凸轮(128)可用于任何前述示例中。abs的功能是防止轮在制动期间锁死,从而保持与道路表面的附着摩擦性接触,并允许驾驶员保持对交通工具的更多控制。

147.具体地,在本发明中,凸轮面(196),即,凸轮(128)的与凸轮从动件(127)接触的周向表面,形成有两个平面(142、143)。这两个平面(142、143)被布置成使得两个凸轮从动件(127)将同时接触相应的平面(142、143)。

148.如上所述,凸轮(128)围绕旋转轴线旋转,并且每个液压缸组件(126、129)沿着与旋转轴线相交的往复运动轴线定位。换句话说,两个液压缸组件(126、129)彼此相对地定位,并且凸轮从动件(127)在径向相对的位置接触凸轮(128)。因此,这种布置中,平面(142、143)设置在凸轮(128)上径向相对的位置处。

149.凸轮(128)关于与旋转轴线相交的对称轴线对称,使得凸轮的最低点和凸轮的最高点彼此相对。平面(142、143)形成在最高点和最低点处。因此,凸轮(128)可以被认为是如上所述的心形凸轮,但是该凸轮已经在心形的顶部和底部处被截断。

150.当凸轮(128)旋转时,每个凸轮从动件(126、129)的移动可以以正弦波的形式被图示,如图24所示。对于如图1所示的心形凸轮,将提供真正的正弦波,其中波形的每个波峰和波谷表示对凸轮(128)施加零制动力的点。在本发明中,通过在凸轮(128)上提供平面(142、143),波形的波峰和波谷被截断,如图24中的阴影区域所示。波形的振幅被截断的量为t

l

,其提供不施加制动力期间的时间周期t

x

。由于凸轮(128)每秒旋转多次,因此这导致每秒没有制动力的多个周期t

x

。这提供了防锁死制动系统的效果,以防止交通工具轮锁死和交通工具打滑。

151.通过改变平面(142、143)的长度作为凸轮面(196)的总长度的比例,可以改变波形的振幅被截断的量,并且这又改变零制动力的周期t

x

。因此,通过更改凸轮面(196)的构造可以提供一种防锁死制动系统,该系统可以被调节以适合不同的交通工具,而不需要常规

abs技术中使用的复杂的电子控制件。由于该系统是完全机械的,因此该系统不会出现电子故障。

152.本发明的制动系统是独立的,不需要外部动力源,并且包括适用于各种交通工具的功能性制动系统的必要控制元件。本发明的液压-机械制动系统集成到传动装置中,并因此也将提高前轮驱动交通工具的转向灵敏度。该系统不受潮湿天气的影响,并且由于该系统不涉及阻碍旋转的摩擦材料(制动片和制动盘),因此它具有环境优势,因为不会产生污染性粉尘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1