低摩擦高性能轮毂总成的制作方法

1.本发明涉及装备有轴承单元的轮毂总成(/组件)(assembly),所述轴承单元则包含将车轮以可旋转的方式支撑在车辆悬架上的一对滚动轴承。尤其是,本发明涉及一种轴承单元,该轴承单元在设计上使所述轮毂总成能够以低摩擦损耗和高性能的方式运行。

2.该技术方案可应用于各代轮毂总成。尤其是,这类应用不仅包含轴承单元外圈可旋转而内圈固定的情形,还包含内圈旋转而外圈固定的相反情形。

背景技术:

3.装备有轴承单元、用于以可旋转的方式将车轮支撑在悬架上的轮毂总成已众所周知,而且已被普遍使用。所述轴承单元通常包含一对滚动轴承,但显然也存在可应用本发明的其他已知轴承单元结构。

4.根据现有技术,所述轮毂总成包含可旋转的轮毂。所述轮毂上设置有法兰,用于连接机动车辆的旋转部件,例如,车轮或者制动部件的圆盘(即后文所述的“制动盘”),而所述轴承单元则包含外圈、一对内圈(其中之一可以是轮毂本身)和多个滚动体,例如,滚珠(balls)(俗称“球或钢球”)。所有这些部件均相对于所述旋转部件(例如,轮毂和轴承单元的内圈)的旋转轴线具有轴对称性。

5.由于全球竞争加剧等因素,客户和汽车制造商不断要求轮毂总成在技术和经济层面的持续改进,尤其是不断要求整个轮毂总成对特定应用(即给定的应用负载和可用尺寸条件下)降低摩擦损耗。例如,轮毂总成的轴承单元可被要求支撑高达1,700kg的轴重(/轮轴载荷)(axle load),并且通过相应的耐久性试验,同时保持轴承单元在单个密封装置存在的条件下其摩擦(扭矩)不超过0.5nm,抑或在双密封装置存在的条件下其摩擦(扭矩)不超过0.75nm。一种降低摩擦损耗的方案是优化轴承单元的密封装置,例如,通过降低接触唇的数量,并且/或者使用迷宫式密封。然而,通过优化密封装置无法实现上述摩擦指标,只能实现大约1~1.5nm的量值,几乎两倍于期望的水平。

6.除密封装置以外,还可以调整轴承单元的摩擦学参数(tribological parameters):密合度(/密切度)(osculation)(滚道的曲率半径与滚珠直径的比值)、接触角(连接滚道与滚珠之间压力中心的直线与轴承单元的径向之间的夹角)、滚子列中滚珠的数量和直径、以及影响滚珠与滚道之间摩擦力大小的所有其他参数。

7.然而,这些参数的优化并非易事,因为上述参数通常是基于低摩擦阻力、高承载能力和高刚度之间的权衡(trade-offs)。换而言之,对摩擦阻力的优化会对轴承的承载能力(因而对轴承的运行寿命)造成不利后果。

8.因此,有必要为轮毂总成的轴承单元提供一个创新设计方案,该方案不存在上述缺点,抑或至少在显著程度上弱化这些缺点。

技术实现要素:

9.为在相当程度上克服上述技术问题,本发明的一个目的在于提供一种用于轮毂轴

承的轴承单元,所述轴承单元被设计为能够在滚动体列承载参数的基础上优化摩擦学参数,以便降低摩擦力。取决于承载较大负荷的滚动体列是轴向外侧滚动体列还是轴向内侧滚动体列,该目的通过为最大化或最小化所述参数定义适当的标准来实现。

10.尤其是,本发明的创意在于这样的策略选择:采用偏移量rto值作为导引优化过程的参数,所述rto值为车轮向轴承单元传递负荷的负荷作用线与轴承单元的轴向对称面之间的距离。

11.取决于rto距离值的大小,所述优化在于:通过数值最大化或者最小化来调整承载较小负荷的滚动体列的摩擦学参数值,同时保持承载较大负荷的滚动系列的摩擦学参数值不变。

12.换而言之,作用在轴承单元上的负荷的作用线沿轴承单元的旋转轴线与轴承单元的轴向对称面(z)之间的相对位置可被用于轴承单元摩擦学参数的创新优化方法。通过避免使用多次迭代和连续折衷,该方法允许轴承特性被快速计算,从而导致摩擦学参数的快速、高效收敛。所述折衷不仅不会在降低摩擦方面提供令人满意的结果,而且会在许多情况下牺牲一些特性以利于其他特性,以致轴承单元在材料和几何形状方面的潜力无法被充分利用。

13.在给定的应用和总体几何尺寸条件下,这种轴承单元可使负载下的摩擦损耗降低约30%,使滚道的疲劳寿命和刚度增加约50%。

14.因此,本发明提供一种用于轮毂总成的轴承单元,具有随附于本说明书之后的独立技术方案所述的特征。

15.本发明的进一步优选和/或特别有益的实施方式将根据从属技术方案中所述的特征加以描述。

16.另一方面,本发明还提供一种随附于本说明书之后的技术方案所限定的具有所述轴承单元的轮毂总成。

附图说明

17.现在结合附图描述本发明,附图中展示的是本发明具体实施方式的非限制性示例,其中:

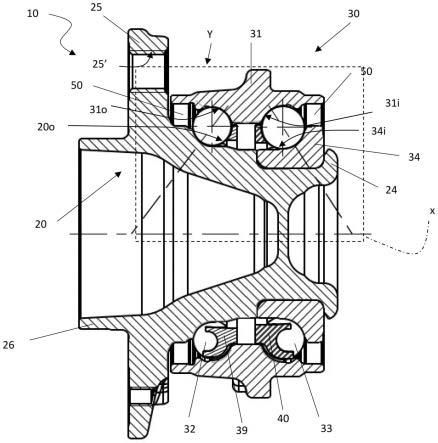

18.图1为本发明在一种实施方式下具有轴承单元的轮毂总成的纵贯截面图;

19.图2为图1中的轮毂总成以可旋转的方式将车轮支撑在车辆悬架上的示意图;

20.图3为图1中轴承单元的细节放大图(y的细节);以及

21.图4为图1中轴承单元的端部截面图。

具体实施方式

22.现在通过非限制性示例来描述本发明装备有轴承单元的机动车辆轮毂总成。

23.参见图1,基于本发明一种优选实施方式的轮毂总成(/组件)(assembly)在总体上以数字10来表示。图中展示一种结构示例的细节。

24.轮毂总成10具有旋转中心轴线x,并且包含轮毂20。轮毂20优选能够旋转,但不是必须能够旋转。为简单起见,在图1中,轮毂20被单独一个构件所代表,但根据本发明,轮毂20至少包含固定在一起的两个独立构件,如后文详细描述。轮毂总成10还包含轴承单元30,

所述轴承单元30进而包含:

25.径向外圈31,所述径向外圈31优选被固定,但不必然被固定;

26.径向内圈20,所述径向内圈20优选能够旋转,但不是必须能够旋转,由轮毂20限定;

27.又一个径向内圈34,所述径向内圈34优选能够旋转,但不是必须能够旋转,被装配固定在轮毂20上;

28.两列滚动体32、33,在本例中为滚珠,被设置在径向外圈31与径向内圈20和34之间;以及

29.两副保持架39、40,用于将两列滚动体32、33保持就位。

30.在本说明书和权利要求书的通篇叙述中,诸如“径向”和“轴向”之类的表示位置和方向的术语和表述应被理解为相对于轴承单元30的中心旋转轴线x而言。另一方面,诸如“轴向外侧”和“轴向内侧”之类的表述涉及装配状态下的轮毂总成,在本案中优选分别指代车轮所在侧(即图2中标注的“舱外侧”)和与车轮所在侧相反的一侧(即图2中标注的“舱内侧”)。

31.径向外圈31上设置有两条径向外侧滚道,分别为第一轴向外侧滚道31o和第二轴向内侧滚道31i。径向内圈20、34上设置有径向内侧滚道,分别为第一轴向外侧滚道20o和第二轴向内侧滚道34i。这些滚道允许设置在径向外圈31与轮毂20之间的轴向外侧滚动体列32和设置在径向外圈31与径向内圈34之间的轴向内侧滚动体列33进行滚动。为简化图示,标记32、33将被同时用于指代滚珠个体和滚珠列。同样,为简化之目的,在本说明书和随附的附图中,术语“滚珠(balls)”可以以示范的方式被用于取代更为概括的说法“滚动体”,并且采用相同的附图标记。

32.轮毂20在其轴向内端形成卷边24,所述卷边24被设置为在轴向上对内圈34施以轴向预载荷。轮毂20还具有轴向外侧的法兰部25。所述法兰部25具有多处轴向固定孔25’。这些固定孔是相同数目的固定装置(例如,固定螺栓,图中未显示)的座孔。所述固定装置以已知的方式将机动车辆的车轮部件,例如,非驱动轮或制动盘(亦为已知类型,图中未显示),连接至轮毂20。在优选情况下,轮毂20具有轴向外侧的圆筒部26,作为机动车辆车轮部件的定心装置(centering means)。

33.轮毂总成单元10还可以设置有密封装置50,用于将轴承单元与外部环境密封。

34.图2为轮毂总成10典型装配示例的示意图。轮毂总成10通过车辆悬架110以可旋转的方式支撑车轮100。轮毂总成10通过上述法兰部25连接在制动部件的圆盘(即制动盘)120上,而制动盘120则以可(随车轮)转动的方式被固定在车轮100上。

35.图2显示几何参数rto(“reference tyre offset”的英文缩写,意为“参考轮胎偏移”),代表车轮100向轴承单元30传递负荷k/2的负荷作用线w与轴承单元30的轴向对称面z之间的距离(或偏移量)。

36.按照惯例,在负荷作用线w位于对称面z的轴向内侧(即舱内侧)的情况下,rto偏移值为正,在负荷作用线w位于对称面z的轴向外侧(即舱外侧)的相反情况下,rto的偏移值为负。取决于rto偏向轴向外侧还是轴向内侧,根据杠杆原理,要么是轴向外侧滚动体列32承受较大的载荷,要么是轴向内侧滚动体列33承受较大的载荷。

37.本发明所依据的洞见是根据rto偏移的符号(正或负),显然,也根据其量值,来优

化轴承单元30的摩擦学参数。实际上,考虑到前述参数是低摩擦阻力和高承载能力之间的权衡,所述优化在于调整承载较小负荷的滚动体列的摩擦学参数值,同时保持承载较大负荷的滚动体列的摩擦学参数值不变。

38.因此,承受较大负荷的滚动体列在承载能力方面,因而也在运行寿命方面,不会受到不利损害;而承受较小负荷的滚动体列则被优化,用以尽可能地降低摩擦阻力,尽管这会减损其承载能力,但由于其承载能力超过了作用于其上的有效载荷所需,故亦不会造成任何实际上的不利后果。

39.应当考虑的摩擦学参数包括:

[0040]-节圆直径。基于滚动体与径向内侧滚道和径向外侧滚道之间的等间隙假设,所述节圆直径是指滚动体(以下称“滚珠”)的中心所构成的圆的直径。图3详细显示轴向外侧节圆直径dpo和轴向内侧节圆直径dpi。这些节圆直径的数值可以彼此不同。

[0041]-滚珠的数量与外径。对于给定的节圆直径而言,这两个参数显然处于互反的关系(reciprocal relationship):当滚珠的数量增加时,它们的直径就会减小,反之亦然。图3详细展示轴向外侧滚珠列32的滚珠外径dso和轴向内侧滚珠列33的滚珠外径dsi。这些滚珠外径的数值也可以彼此不同。以下使用nso表示轴向外侧滚珠列32的滚珠数量,使用nsi表示轴向内侧滚珠列33的滚珠数量。

[0042]-密合度。“密合度”被用来表示滚道的曲率半径与滚珠外径之间的比值。尤其是,各密合度被分别表示如下:

[0043]

ooe:径向外侧和轴向外侧滚道31o的曲率半径与轴向外侧滚珠列32的滚珠外径dso之间的比值;

[0044]

oie:径向外侧和轴向内侧滚道31i的曲率半径与轴向内侧滚珠列33的滚珠外径dsi之间的比值;

[0045]

ooi:径向内侧和轴向外侧滚道20o的曲率半径与轴向外侧滚珠列32的滚珠外径dso之间的比值;

[0046]

oii:径向内侧和轴向内侧滚道34i的曲率半径与轴向内侧滚珠列33的滚珠外径dsi之间的比值。

[0047]-接触角。所述接触角是指连接滚道与滚珠之间压力中心的直线ro、ri与轴承单元的径向之间的夹角。图3详细显示轴向外侧滚珠列32的滚珠接触角cao和轴向内侧滚珠列33的滚珠接触角cai。这些接触角的角度值可以彼此不同。滚珠与滚道之间的接触点被分别表示如下:

[0048]

coe:径向外侧和轴向外侧滚道31o与轴向外侧滚珠列32中滚珠的接触点;

[0049]

cie:径向外侧和轴向内侧滚道31i与轴向内侧滚珠列33中滚珠的接触点;

[0050]

coi:径向内侧和轴向外侧滚道20o与轴向外侧滚珠列32中滚珠的接触点;

[0051]

cii:径向内侧和轴向内侧滚道34i与轴向内侧滚珠列33中滚珠的接触点。

[0052]

轴承单元30中的摩擦阻力因此通过两种不同的策略得以被降低。

[0053]

1)第一种情形存在于rto《0时,即当轴向外侧滚珠列32承载的载荷大于轴向内侧滚珠列33承载的载荷时,轴向外侧滚珠列32及相应的滚道31o和25o保持其摩擦学参数值不变,而轴向内侧滚珠列33及相应滚道31i、34i的这些参数值则可按照以下方式和以下顺序被优化:

[0054]

a.涉及轴向内侧滚珠列33的节圆直径dpi将被最小化,同时考虑具体应用的限制,因为极限值受到轮毂总成10总体内、外尺寸的限制,而所述总体内、外尺寸则取决于具体应用。节圆直径dpi的现实(可行)值须趋向于35mm的最小值,低于该最小值则无法确保应用所需的承载能力和刚性。dpi的一个优选值为70.7mm,该优选值通过以下关系式与轴向内侧滚珠列33的滚珠外径dsi相关联:

[0055]

dpi=4.948

×

dsi

[0056]

这是从针对特定应用进行的计算和实验测试得出的最佳值。

[0057]

b.此外,就轴向内侧滚珠列33而言,滚珠的数量nsi应尽可能地少;也就是说,滚珠的外径dsi应尽可能地大。显然,较少的滚珠数量——导致滚珠与滚道之间较少数量的接触区域——意味着较小的总体摩擦。滚珠的最小目标数量min(nsi)取决于所选择的节圆直径dpi。在节圆直径数值的基础上,滚珠的最大允许数量max(nsi)须按照以下公式被首先予以计算:

[0058]

max(nsi)=取最接近的整数[π/arcsin((dsi+0.1)/dpi)]

[0059]

该公式给出了在如图4所示的端截面中滚珠以0.1mm的间距分布在节圆上的条件下计算出的最大滚珠数量。更大的max(nsi)值会造成滚珠之间的非期许接触问题,因为小于0.1mm的间距不足以防止滚动体彼此触碰,以致产生噪音和非期许损伤的风险。从max(nsi)值出发,通过将该最大值减小8个单位,可以得到滚珠的最小数量值min(nsi)。换而言之:

[0060]

min(nsi)=取最接近的整数[π/arcsin((dsi+0.1)/dpi)]-8

[0061]

数值8是对承载能力不造成不利影响,不产生噪音、振动或假布氏变形(false brinelling)的问题,但能够显著降低摩擦的极限值。nsi的一个优选值为nsi=15,该优选值是从针对特定应用进行的计算和实验测试得出的。

[0062]

因此,当节圆直径dpi和轴向内侧滚珠列33的滚珠数量nsi被确定以后,滚珠直径dsi的可行范围也可由此得出,滚珠直径dsi将介于8mm至21mm之间,优选值为14.288mm。

[0063]

c.密合度。在这种情况下,轴向内侧滚珠列33的相关oie和oii值须尽可能地最大化。因此,滚道的曲率半径增加,滚道以较小的程度包围相应的滚珠,以致滚珠与滚道之间的接触面积减小,导致摩擦力减小。以下为假设条件:首先,密合度oie和oii均须大于0.505。如果情况并非如此,考虑到制造公差,生产出来的部件密合度可能为0.5,抑或更小,那么滚珠与滚道之间的理论接触可能为线接触(对应密合度为0.5)而非点接触,抑或可能为多于一点的接触(对应密合度小于0.5)。从该假设出发,密合度oie和oii值应被最大化,应分别趋近于0.585(oie)和0.575(oii)。这些密合度值代表不对承载能力造成不利影响,也不会产生噪音、振动或假布氏变形的问题,但能够显著降低摩擦的极限值。oie的优选值等于0.5375,oii的优选值等于0.5179,这些优选值均系从针对特定应用进行的计算和实验测试中得出的。

[0064]

有必要指出,为oie(径向外侧和轴向内侧滚道31i的曲率半径与轴向内侧滚珠列33的滚珠外径dsi之间的比值)和oii(径向内侧和轴向内侧滚道34i的曲率半径与轴向内侧滚珠33的滚珠外径dsi之间的比值)选择的比例值须使oie>oii。类似的,对轴向外侧滚道的密合度而言,须满足关系式ooe>ooi。这是因为,如后文所述,径向外侧滚道(既包含轴向内侧滚道,也包含轴向外侧滚道)具有大于径向内侧滚道的密合度。

[0065]

d.轴向内侧滚动体33的接触角cai须被最小化,换而言之,须尽可能地小,以便接触点cie和cii之间的直线尽可能地趋向径向方向,从而在直线轨迹运动(该运动在滚珠列中产生摩擦)的条件下,能够以最佳方式对抗径向载荷(大致为车辆的重量)。当采用该项设计时,作用在滚珠和滚道之间接触区域的负荷的切向分量趋于减小,抑或甚至消失,以致摩擦也减小。从cai等于50

°

的最大值出发,cai值可以被最小化,直至趋近极限值10

°

。该极限值不会对承载能力造成不利影响,也不会产生噪音、振动和假布氏变形的问题,但能够达到显著降低摩擦的效果。cai的优选值被发现为33

°

,该优选值是从针对特定应用进行的计算和实验测试中得出的。

[0066]

出于上述原因,在rto《0的情况下,换而言之,在径向外侧滚珠列32比径向内侧滚珠列33承受更大载荷的情况下,有必要指出,在两列滚珠的节圆直径相等(dpi=dpo)的情况下,nso值须总是大于nsi值;换而言之,轴向内侧滚珠列33的滚珠数量将总是小于轴向外侧滚珠列32的滚珠数量。因此,轴向内侧滚珠列33的滚珠直径dsi将总是大于轴向外侧滚珠列32的滚珠直径dso。

[0067]

关于密合度,以下关系式也须得到满足:

[0068]

oie》ooe并且oii》ooi

[0069]

这些关系式源于轴向内侧滚道31i和34i中可以设置更大密合度的事实,所述轴向内侧滚道31i和34i比轴向外圈滚道31o和25o承受的负荷要小。尽管关系式oie》ooe和oii》ooi以及上述另外两个关系式oie>oii和ooe>ooi均须得到满足,但这四个密合度值也可以彼此全都不同。换而言之,各滚道均可以具有不同于所有其他滚道的密合度值。

[0070]

最后,轴向内侧滚珠列33的滚珠接触角cai的角度值总是小于轴向外侧滚珠列32的接触角cao的角度值。

[0071]

2)第二种情况存在于rto》0时,也就是说,在轴向内侧滚珠列33比轴向外侧滚珠列32承受更大负荷的情况下,轴向内侧滚珠列33及相应的滚道31i和34i保持它们的摩擦学参数不变,而轴向外侧滚珠列32及相应的滚道31o和20o的上述参数则可按照以下方式和以下顺序被优化:

[0072]

a.在这种情况(rto》0)下,轴向外侧滚珠列32处的节圆直径dpo应被最小化,同时考虑具体应用的限制:实际上,极限值受到轮毂总成10总体内、外尺寸的限制,而所述内、外尺寸则取决于具体应用。节圆直径dpo的现实(可行)值须趋向于35mm的最小值,低于该最小值则无法确保应用所需的承载能力和刚性。

[0073]

dpo的一个优选值为71.3mm,该优选值通过以下关系式与轴向外侧滚珠列32的滚珠外径dso相关联:

[0074]

dpo=5.614

×

dso

[0075]

这是从针对特定应用进行的计算和实验测试中得出的最佳值。

[0076]

b.此外,就轴向外侧滚珠列32而言,其滚珠数量nso应保持尽可能地少;也就是说,滚珠外径dso应尽可能地大。显然,较少数量的滚珠——导致滚珠与滚道之间较少数量的接触区域——意味着较小的总体摩擦。滚珠的最小目标数量min(nso)取决于所选择的节圆直径dpo。在节圆直径数值的基础上,滚珠的最大允许数量max(nso)须按照以下公式首先计算:

[0077]

max(nso)=取最接近的整数[π/arcsin((dso+0.1)/dpo)]

[0078]

同样,在此情况下,公式也给出了滚珠以0.1mm在如图4所示的端截面节圆上间隔分布的条件下计算出来的滚珠最大数量。更大的max(nso)值会产生滚珠之间的非期许接触问题,因为小于0.1mm的间距不足以阻止滚动体彼此之间的触碰,以致产生噪音和非期许损伤的风险。从max(nso)值出发,通过减小8个单位的数值可以得到滚珠的最小数量值min(nso)。换而言之:

[0079]

min(nso)=取最接近的整数[π/arcsin((dso+0.1)/dpo)]-8

[0080]

数值8是不对承载能力造成不利影响,也不会引发噪音、振动或者假布氏变形的问题,但能够显著降低摩擦的极限值。nso的一个优选值为nso=17,该优选值是从针对特定应用进行的计算和实验测试得出的。

[0081]

因此,在节圆直径dpo和轴向外侧滚珠列32的滚珠数量nso被确定以后,滚珠直径dso的现实(可行)范围也可以被推导得出,该范围将介于7mm至20mm之间,一个优选值为12.7mm。

[0082]

c.密合度,在这种情况下,轴向外侧滚珠列32的有关ooe和ooi值须被尽可能地最大化。因此,滚道的曲率半径增加,滚道以较小的程度包围相应的滚珠,从而滚珠与滚道之间的接触面积减小,导致摩擦力降低。

[0083]

以下为假设条件:首先,密合度ooe和ooi均须大于0.505。如果情况并非如此,考虑到制造公差,生产出来的部件密合度可能为0.5,抑或更小,那么滚珠与滚道之间的理论接触可能为线接触(对应密合度为0.5),而非点接触,抑或可能为多于一点的接触(对应密合度小于0.5)。从该假设出发,ooe和ooi密合度值应被最大化,应分别趋向0.585(ooe)和0.575(ooi)。这些密合度值代表既不对承载能力造成不利影响,也不会产生噪音、振动或假布氏变形的问题,但能够显著降低摩擦的极限值。优选值为ooe=0.5362,ooi=0.5173,这些优选值是从针对特定应用进行的计算和实验测试中得出的。

[0084]

有必要指出,为ooe(径向外侧和轴向外侧滚道31o的曲率半径与轴向外侧滚珠列32的滚珠外径dso之间的比值)和ooi(径向内侧和轴向外侧滚道20o的曲率半径与轴向外侧滚珠32的滚珠外径dso之间的比值)选定的比例值须使ooe>ooi。类似地,轴向内侧滚道的密合度须满足关系式oie>oii。这是因为径向外侧滚道(既包含轴向内侧滚道,也包含轴向外侧滚道)具有大于径向内侧滚道的密合度值。

[0085]

上文所述内容被解释如下,再次参照图4:滚道可被表示为具有空间可变曲率的曲面。在图1或3所示的纵贯截面中,滚道表面具有倾向于“包围”滚珠凸面(convex surface)的凹度(concavity),无论是径向外侧滚道还是径向内侧滚道均系如此。然而,在图4所示的垂直于所述纵贯截面的端截面中可以观察到:

[0086]-径向外侧滚道31o具有倾向于“包围”滚珠32凸面的凹度,该情形应被认为是两个圆周的内切;

[0087]-反之,径向内侧滚道20o具有面对另外一个凸面(即滚珠32的凸面)的凸面,该情形应被认为是类似于两个圆周的外切。因此,在这种情况下,滚道20o并不“包围”滚珠32,以致滚道与滚珠之间的接触区域具有比径向外侧滚道形成的类似区域更小的尺寸。

[0088]

结果,在其他因素相同的情况下,径向外侧滚道具有与滚珠更大的接触表面,因此降低了接触压力,从而能够接受更大的密合度。换而言之,与内侧滚道相比,外侧滚道更易接受与滚珠接触面的减小,因为它始于一个更为有利的局面。

[0089]

d.轴向外侧滚珠列32的接触角cao须尽可能地小,以便接触点coe和coi之间的直线尽可能地趋近径向方向,从而在直线轨迹运动(该运动在滚珠列中产生摩擦)的情况下,能够以最佳方式对抗径向载荷(大致为车辆的重量)。当采用这种设计时,作用在滚珠和滚道之间接触区域的负荷的切向分量趋于减小,抑或甚至消失,以致摩擦也减小。从cao为50

°

的最大值出发,cao值可以被最小化,直至趋近极限值10

°

。该极限值不会对承载能力造成不利影响,也不会产生噪音、振动和假布氏变形的问题,但是能够显著降低摩擦。cao的一个优选值被发现是37

°

,该优选值是从针对特定应用进行的计算和实验测试得出的。

[0090]

出于上述原因,在rto>0的情况下,换而言之,在径向内侧滚珠列33比径向外侧滚珠列32承受更大负荷的情况下,有必要指出,在两列滚珠的节圆直径相等(dip=dpo)的情况下,nsi值须总是大于nso值;换而言之,轴向外侧滚珠列32的滚珠数量将总是小于轴向内侧滚珠列33的滚珠数量。因此,轴向外侧滚珠列32中的滚珠直径dso将总是大于轴向内侧滚珠列33中的滚珠直径dsi。

[0091]

关于密合度,以下关系式也须得到满足:

[0092]

ooe》oie并且ooi》oii

[0093]

这些关系式源于轴向外侧滚道31o和20o中可以存在更大密合度的事实,因为轴向外侧滚道31o和20o比轴向内侧滚道31i和34i承受的负荷要小。尽管关系式ooe》oie和ooi》oii以及上述另外两个关系式oie>oii和ooe>ooi均须得到满足,但这四个密合度值也可以彼此全都不同。换而言之,各滚道均可以具有不同于其他滚道的密合度值。

[0094]

最后,轴向外侧滚珠列32的接触角度值cao将总是小于轴向内侧滚珠列33的滚珠接触角度值cai。

[0095]

概括起来,对于给定的应用和总体几何尺寸而言,这种轴承单元减少了负荷作用下约30%的摩擦损耗(该效果的达成仅系通过调整滚动体与滚道之间的接触而未涉及任何对密封件的改动),增加了约50%的疲劳寿命和滚道刚性,并且降低了5μm的假布氏变形。

[0096]

摩擦损耗的降低为车辆制造商提供了可观的降成本优势,因为车辆可以展现出显著的二氧化碳减排优势,并且/或者针对特定的里程可以配备更少数量的电池。

[0097]

除以上描述的具体方实施方式以外,应当理解本发明还有其他无数变体。还应理解,这些实施方式仅系通过示范的方式予以提供,不会限制本发明的目的、应用和可能的结构。相反,尽管以上描述使本领域的技术人员能够根据至少一个实施方式的示范来实施本发明,但应理解,在不偏离本发明目的的前提下,所描述的部件可以有无数变体。本发明在随附的权利要求书中被予以限定,其释义应以字面含义和/或等同的法律特征为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1