换电设备及包含其的换电站的制作方法

1.本发明涉及车辆换电领域,特别涉及一种换电设备及包含其的换电站。

背景技术:

2.现有电动汽车的电池安装一般分为固定式和可换式,针对可换式的电池一般采用活动安装的方式,电池可以随时取下,以进行更换或充电,在更换或充电完毕后,再安装到车体上。

3.现有的自动化换电设备自身高度较高,结构不紧凑,使得换电平台上需要设置较深的凹坑,以允许换电设备进入电动汽车底部,大大增加了换电站的建造成本,而且由于需要设置凹坑,抬高了换电平台的总体高度,使得连接换电平台的坡道的高度提高,降低了驾驶车辆的通过性。

4.目前,换电设备中采用的各类传动结构的结构复杂,跨度大,导致采用这类传动结构的换电设备占据空间大,容易干涉的问题较为突出。因此,为了降低换电设备的自身高度,降低换电作业的高度需求,并能减小占据空间成为了设计人员研发的重点。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中换电设备中采用的各类传动结构的结构复杂,导致采用这类传动结构的换电设备占据空间大,容易干涉的问题中的至少一个,提供一种换电设备及包含其的换电站。

6.本发明是通过下述技术方案来解决上述技术问题:

7.一种换电设备,其特点在于,所述换电设备包括设备框架、举升平台和两个举升装置,所述举升平台与所述设备框架可升降连接,两个所述举升装置设置于所述设备框架上,并分别位于所述举升平台的两相对侧,各所述举升装置分别与所述举升平台的相应侧连接,并通过同步动作以驱动所述举升平台升降,所述举升平台用于放置电池包。

8.在本方案中,采用上述结构,换电设备包含两个相对设置的举升装置,且两举升装置分别与举升平台连接,两侧的举升装置能够独立运行,省去了没有设置举升装置的两侧的传动机构,能够大幅度降低设备框架在这两个侧面的高度,从而方便电池包在相应方向上的移动和/或方便搬运设备从相应方向上将电池包转移,例如换电站的码垛机或者站外应急使用的叉车等。

9.较佳的,所述设备框架具有容纳空间,所容纳空间具有开口朝向所述电池包方向的开口,所述举升平台设置于所述容纳空间内。

10.在本方案中,采用上述结构,通过在设备框架内设置容纳空间,举升平台位于设备框架内的容纳空间内,相较于将举升平台设置于能够有效降低举升平台的高度,进而控制整个换电设备的高度,使得换电设备在高度上更加紧凑。

11.较佳的,所述设备框架具有相对设置的两个纵梁以及间隔设置于两个所述纵梁之间的横梁,所述横梁和所述纵梁围成所述容纳空间,两个举升装置分别设置于两个所述横

梁上。

12.在本方案中,采用上述结构,举升平台设置在横梁和纵梁围成的空间内,结构更加紧凑,而且有利于降低换电设备的整体高度。将两个举升装置分别设置在两个横梁上,能够方便降低两个横梁之间的纵梁的高度,而且也方便对换电设备进行模块化装配(例如可以将举升装置预先安装到横梁上,形成带有举升装置的横梁模块,再进行横梁模块和纵梁的组装,能够大大提升装配效率。

13.较佳的,两个所述纵梁沿所述换电设备的行走方向延伸;

14.和/或,所述换电设备还具有行走机构,所述行走机构分布于两个所述纵梁上,并位于两个所述横梁的外侧。

15.在本方案中,采用上述结构,横梁上设有举升装置,在纵梁上设置行走机构可以使得行走机构不干涉举升装置,布局更为合理,也更节约空间。

16.较佳的,当所述举升平台降低至原点位时,所述举升平台用于放置所述电池包的放置面低于所述容纳空间朝向所述电池包的一端的端面;

17.当所述电池包被放置于所述举升平台上时,沿所述举升平台的升降方向,所述电池包在所述换电设备上的投影在所述容纳空间所包围的范围内。

18.在本方案中,采用上述结构,所述容纳空间还用于在所述举升平台降低至原点位时,在高度方向上容纳至少部分所述电池包,以降低所述换电设备在行走过程中所述电池包的高度,更容易适配底盘高度较低的车型的底盘式换电。而且上述结构还能够降低换电设备在行走过程中的重心,带动电池包行走过程更加平稳。

19.较佳的,所述设备框架设有开口朝向所述举升平台的举升方向方向的凹陷部,所述凹陷部与所述容纳空间相连通,用于搬运设备伸入所述容纳空间以转移所述电池包,所述凹陷部的下沿低于所述举升平台上用于放置所述电池包的放置面。

20.在本方案中,采用上述结构,设备框架开设有凹陷部,可使电池包直接从侧面水平放入或者移出设备框架的容纳空间内,无需从换电设备上方进行作业,作业的高度需求更低,更为节约空间。

21.较佳的,所述凹陷部和所述举升装置位于所述举升平台的不同侧。

22.在本方案中,采用上述结构,举升装置都设置在横梁上,并且无需在纵梁上设置传动结构,使得纵梁能够进行挖槽形成用于避让的凹陷部,布局合理,而且通过凹陷部,电池在装卸时所需要的高度得以降低,从而能够实现换电设备的高度降低,更为节约空间。

23.较佳的,所述举升平台上形成有电池包转移通道,所述电池包转移通道从所述举升平台上用于放置所述电池包的放置面向远离所述电池包的方向延伸,所述电池包转移通道的端部经由所述凹陷部与所述换电设备外部相通。

24.在本方案中,采用上述结构,电池包转移通道用于供电池包转移的设备伸入到电池下方,完成将举升平台上的电池包移出容纳空间或者将电池包推入容纳空间的举升平台上。使得电池包转移设备工作更加容易。

25.较佳的,所述举升平台具有平台底座以及设置于所述平台底座上的托盘和辅助支撑机构,所述辅助支撑机构与所述托盘间隔设置,所述辅助支撑机构与所述托盘之间的空间形成所述电池包转移通道。

26.在本方案中,采用上述结构,电池包转移通道形成于托盘和辅助支撑机构之间,无

需其他的机构,在保证对电池包支撑平稳性的同时,使得结构更为紧凑。

27.较佳的,所述举升装置包括依次传动连接的动力单元、第一传动单元、第二传动单元和执行单元:

28.所述动力单元用于输出第一旋转运动;

29.所述第一传动单元用于将所述第一旋转运动转化为直线运动;

30.所述第二传动单元用于将所述直线运动转化为第二旋转运动,并带动执行单元同步旋转,以驱动所述举升平台升降。

31.在本方案中,采用上述结构形式,通过第一传动单元和第二传动单元将动力单元的第一旋转运动转化为执行单元的第二旋转运动,使得动力单元不需要直接正对举升平台设置,可使得换电设备的结构布置更为方便,结构更为紧凑。而通过第一传动单元将旋转运动转化为直线运动,第一传动单元、动力单元可沿一直线布置,使得结构更为紧凑。

32.较佳的,所述第一旋转运动的旋转轴线方向和所述直线运动的运动方向均沿所述举升平台的一侧延伸,所述第二旋转运动的旋转轴线方向指向所述举升平台。

33.在本方案中,采用上述结构,通过第一传动单元和第二传动单元将动力单元的第一旋转运动转化为执行单元旋转轴线方向指定为举升平台的第二旋转运动,使得动力单元不需要直接正对举升平台设置,使得换电设备结构布局更为灵活,同时,第一传动单元和第二传动单元能够朝同一方向侧延伸,也可进使二者更为紧凑,并避免对换电设备其他方向结构的干涉。

34.较佳的,所述第一传动单元包括传动连接的第一旋转件和连接部,所述第二传动单元包括传动连接的配合部和第二旋转件;

35.所述第一旋转件与所述动力单元传动连接,在所述动力单元的带动下做第一旋转运动,并驱动所述连接部做直线运动;

36.所述连接部与所述配合部连接,带动所述配合部做直线运动,并带动所述第二旋转件做第二旋转运动;

37.所述执行单元与所述第二旋转件连接,并随所述第二旋转件同步旋转。

38.在本方案中,采用上述结构形式,通过在第一传动单元和第二传动单元分别设置相互联动并可同步作直线运动的连接部和配合部,分别与做第一旋转运动的第一旋转件和第二旋转件连接,实现第一旋转运动向第二旋转运动的转化,实现方式更为便捷简单。

39.较佳的,所述举升装置通过位于所述设备框架上正对所述举升平台一侧的连接梁设置于设备框架上,所述动力单元和所述第一传动单元的第一旋转件设置于所述连接梁上背离所述举升平台的一侧,所述第二传动单元和所述执行单元设置于所述连接梁上朝向所述举升平台的一侧,所述连接梁上开设有用于所述第一传动单元与所述第二传动单元之间连接的贯通口,所述第一传动单元的所述连接部穿过所述贯通口与所述配合部连接。

40.在本方案中,采用上述结构形式,通过将第一传动单元和所述第二传动单元设置在连接梁的两个侧面,能够避免部件之间的相互干扰,充分利用连接梁的两个侧面,使得结构更为紧凑,且能够保证二者的延伸方向一致,连接部与配合部通过所述贯通口连接,也避免了额外在高度上占用连接梁的空间。

41.较佳的,所述连接梁为所述设备框架的所述横梁。

42.在本方案中,采用上述结构形式,能够提升集成度和模块化水平。

43.较佳的,所述配合部具有配合部本体以及形成于所述配合部本体表面并沿不同于所述直线运动方向凸起或凹陷的定位结构;

44.所述连接部能够沿所述直线运动方向与所述定位结构相接触,和/或,所述连接部在垂直于所述直线运动的方向上与所述定位结构间隙配合。

45.在本方案中,采用上述结构形式,这种凹凸结构仅在运动方向上限位,连接部在第一旋转件作用下作直线运动,配合部通过凸起或者凹陷结构设计形成定位结构,使得连接部能够与定位结构接触,并在直线运动的运动方向上限位于该定位结构。从而使得连接部做直线运动时,配合部也能同步的作直线运动。

46.较佳的,述第二传动单元还包括挠性件,所述挠性件与所述第二旋转件配合连接,构成挠性传动机构,所述配合部设置于所述挠性件上,所述配合部通过所述挠性件与所述第二旋转件传动连接;

47.和/或,所述第二旋转件为传动轮,所述传动轮与所述连接梁可转动连接。

48.在本方案中,采用上述结构,通过设置挠性件连接配合部和第二旋转件,将配合部的运动转化为挠性件的运动进而转化为第二旋转件的转动,传动效果好,传动强度大。

49.较佳的,所述挠性件在所述第二旋转件之间设有开口,所述配合部自身可伸缩,伸缩方向沿所述直线运动方向,且所述配合部沿自身伸缩方向的两端分别连接于所述挠性件上所述开口的两端,所述配合部本体通过自身伸缩以调节所述挠性件的张紧程度。

50.在本方案中,采用上述结构,配合部嵌入至挠性件内,将挠性件封闭,与挠性件紧密连接,传动效果更好。配合部可沿直线运动方向伸缩,可通过伸缩保证挠性件涨紧。

51.较佳的,所述配合部包括配合部本体和张紧调节结构,所述配合部本体包括杆件和两个调节件,所述杆件的长度延伸方向形成所述配合部本体自身的伸缩方向,两个所述调节件反向螺纹连接于所述杆件上,并间隔设置,形成所述调节组件沿自身伸缩方向的两端,通过驱动杆件旋转调节两个所述调节件之间的间距,实现所述调节组件的伸缩,所述张紧调节结构设置于所述杆件上露出于两个所述调节件的部分的表面。

52.在本方案中,采用上述结构,通过调节组件自身的伸缩来调节挠性件的张紧程度,使得调节组件的结构紧凑,不额外占用挠性件以外的空间,且挠性件不会与换电设备的其他结构接触,避免对挠性件的运动造成干涉。

53.较佳的,所述第一传动单元还包括滑动件,所述滑动件可相对于所述连接梁在所述直线运动方向上运动,所述连接部设置于所述滑动件上并与所述滑动件随动,所述第一旋转件通过所述滑动件与所述连接部传动连接;

54.和/或,所述第一旋转件为丝杆,所述丝杆与所述滑动件构成丝杠副。

55.在本方案中,采用上述结构,采用丝杠副结构与动力单元连接进行传动,可使得动力单元能够仅通过旋转即可实现第一传动单元的直线运动,在这一过程中,丝杆使得动力单元的旋转运动在转化为滑动件的直线运动时可以得到降速,从而控制举升平台升降的速度。

56.较佳的,所述动力单元包括电机,所述电机设置于所述连接梁上,优选所述电机为伺服电机;

57.和/或,所述执行单元包括凸轮,所述凸轮上设有朝向所述举升平台的伸出部,所述伸出部伸入设置于所述举升平台上的滑槽,并可在所述滑槽内滑动。

58.在本方案中,采用上述结构,伺服电机精度高,能够精准的驱动凸轮转动到位,实现精准升降。执行单元则包括凸轮,凸轮具有伸出部,用于与举升平台上的滑槽配合。伸出部位于凸轮的凸出端,并卡设在水平设置的滑槽中,当凸轮转动时,凸轮凸出端水平方向上的运动转化为伸出部在滑槽内的运动从而不会作用到举升平台,使得举升平台只能受到凸轮垂直方向上的力的作用。最终避免了举升平台在水平方向的运动,提高升降效果。

59.较佳的,所述换电设备还包括导向机构,所述导向机构连接于所述设备框架和所述举升平台之间,用于引导所述举升平台升降。

60.在本方案中,采用上述结构,两举升装置分别与举升平台连接,使得举升装置能够独立运行,省去了连接举升平台两侧的传动机构,使换电设备没有设置举升装置的两侧面结构更少,方便进行行走机构的设置和从该两个侧面装卸电池。也使得换电设备的结构更为紧凑。

61.一种换电站,其特点在于,包括如上所述的换电设备。

62.在本方案中,采用上述结构,该换电站不仅能为乘用车进行换电,还能够适应轻卡、重卡等工程车辆换电,特别是相对重卡来说底盘高度较低的轻卡车型的换电。

63.本发明的积极进步效果在于:本发明公开了一种换电设备和包含其的换电站。换电设备包含两个相对设置的举升装置,且两举升装置分别与举升平台连接,两侧的举升装置能够独立运行,省去了没有设置举升装置的两侧的传动机构,能够大幅度降低设备框架在这两个侧面的高度,从而方便电池包在相应方向上的移动和/或方便搬运设备从相应方向上将电池包转移,例如换电站的码垛机或者站外应急使用的叉车等。

附图说明

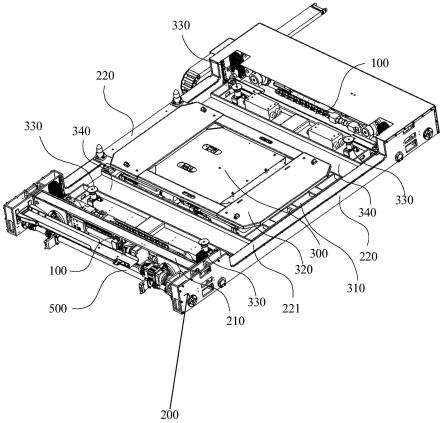

64.图1为本发明实施例的换电设备的结构示意图。

65.图2为本发明实施例的换电设备的俯视结构示意图。

66.图3为本发明实施例的换电设备底面的局部结构示意图。

67.图4为本发明实施例的换电设备纵梁处的凹陷部的结构示意图。

68.图5为本发明实施例的换电设备的部分结构示意图。

69.图6为本发明实施例的举升机构的第一传动单元的结构示意图。

70.图7为本发明实施例的举升机构的第二传动单元的结构示意图。

71.图8为本发明实施例的连接部与配合部的结构示意图。

72.图9为本发明实施例的滑动件与连接部的结构示意图。

73.图10为本发明实施例的挠性件的结构示意图。

74.图11为本发明实施例的配合部的结构示意图。

75.图12为本发明实施例的配合部本体的结构示意图。

76.图13为本发明实施例的执行单元的结构示意图。

77.图14为本发明实施例的凸轮的结构示意图。

78.图15为本发明实施例的导向机构的结构示意图。

79.图16为图15的放大图。

80.附图标记说明:

81.换电设备1000

82.举升装置100

83.动力单元101

84.第一传动单元110

85.第一旋转件111

86.滑动件112

87.连接部113

88.导轨114

89.凹槽部115

90.加强件1151

91.第二传动单元120

92.配合部121

93.配合部本体1211

94.定位结构1212

95.张紧调节结构1213

96.调节件1214

97.锁紧件1215

98.连接孔1216

99.第二旋转件122

100.挠性件123

101.开口1231

102.第一配合段1232

103.第二配合段1233

104.执行单元130

105.凸轮131

106.伸出部132

107.滑槽133

108.行走框架200

109.横梁210

110.贯通口211

111.纵梁220

112.凹陷部221

113.容纳空间230

114.外侧空间240

115.举升平台300

116.平台底座310

117.托盘320

118.辅助支撑机构330

119.电池包转移通道340

120.导向机构400

121.滑动槽401

122.滑块402

123.行走机构500

124.行走电机510

125.行走轮520

126.辅助导向轮530

127.直线运动a

128.第一旋转运动b

129.第二旋转运动c

具体实施方式

130.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

131.本实施例提供一种换电设备1000,用于设置在换电站内,在换电站的电池仓与换电站内的电动汽车之间移动并负责自电动汽车上拆下电池运至电池仓内,或自电池仓取出电池安装至电动汽车上。换电设备1000在换电时,会移动至电动汽车的正下方,通过一个可以升降的举升平台300升至电动汽车底盘位置。并完成拆下和安装电池包的作业。本换电设备1000不仅能为乘用车进行换电,还能够适应轻卡、重卡等工程车辆换电,特别是相对重卡来说底盘高度较低的轻卡车型的换电。。

132.由于轻卡、重卡相较其他轿车等电动汽车体积和重量都更大,其相应的能源需求也更大,因此适用于轻卡,重卡的电池包无论是体积和重量都要比一般的用于轿车的电池包更大。而电动汽车车底空间有限,为了给电池包留出空间,本实施例的换电设备1000结构,特别是举升装置100的结构更为紧凑,同时强度也更高。

133.如图1所示,换电设备1000包括设备框架200、举升平台300和两个举升装置100,举升平台300与设备框架200可升降连接,两个举升装置100设置于设备框架200上,并分别位于举升平台300的两相对侧,各举升装置100分别与举升平台300的相应侧连接,并通过同步动作以驱动举升平台300升降,举升平台300用于放置电池包。

134.本实施例中,设备框架200是作为承载换电设备1000各项机构的主体,承载其行走功能的行走框架与举升平台300都设置在设备框架200内。本实施例的换电设备1000区别于其他现有的换电设备1000的地方在于举升装置100的设置方式。

135.本实施例中,换电设备1000包含两个相对设置的举升装置100,且两举升装置100分别与举升平台300连接,两侧的举升装置100能够独立运行,省去了没有设置举升装置100的两侧的传动机构,能够大幅度降低设备框架200在这两个侧面的高度,从而方便电池包在相应方向上的移动和/或方便搬运设备从相应方向上将电池包转移,例如换电站的码垛机或者站外应急使用的叉车等。

136.如图2所示,设备框架200具有容纳空间230,所容纳空间230的开口朝向电池包方向(底盘式换电模式中开口朝上),举升平台300设置于容纳空间230内。

137.本实施例中,设备框架200中部凹陷形成容纳空间230,容纳空间230顶部敞开,举升平台300设置在容纳空间230内部,其在原点位时高度低于设备框架200的周侧未凹陷部

分的高度,使得举升平台300在原点位时,放置电池包时可以较低高度进行作业。

138.举升平台300位于设备框架200内的容纳空间230内,设备框架200为开放式具有朝向电池包方向的开口,方便举升平台300升降并完成安装和拆下电池包作业。

139.如图1至4所示,设备框架200具有相对设置的两个纵梁220以及间隔设置于两个纵梁220之间的横梁210,横梁210和纵梁220围成容纳空间230,两个举升装置100分别设置于两个横梁210上。

140.在本实施例中,容纳空间230是由横梁210和纵梁220组成的,两举升装置100设置在两个横梁210上,纵梁220上不设置举升装置100和传动装置因此可以设计的更低。同时,本实施例的纵梁220长度略长于横梁210,横梁210的端部并非连接与纵梁220的端部,而是分别连接在两纵梁220端部向内的位置。两纵梁220与两横梁210的内侧围设成方形的容纳空间230。两纵梁220与两横梁210外侧则形成两个位于容纳空间230两侧的外侧空间240,可用于容纳换电设备1000的其他结构。

141.举升平台300设置在横梁210和纵梁220围成的空间内,结构更加紧凑,而且有利于降低换电设备1000的整体高度。将两个举升装置100分别设置在两个横梁210上,能够方便降低两个横梁210之间的纵梁220的高度,而且也方便对换电设备1000进行模块化装配(例如可以将举升装置100预先安装到横梁210上,形成带有举升装置100的横梁210模块,再进行横梁210模块和纵梁220的组装,能够大大提升装配效率。

142.如图2、3所示,两个纵梁220沿换电设备1000的行走方向延伸。换电设备1000还具有行走机构500,行走机构500分布于两个纵梁220上,并位于两个横梁210的外侧。

143.在本实施例中,横梁210上设有举升装置100,在纵梁220上设置行走机构500可以使得行走机构500不干涉举升装置100,布局更为合理,也更节约空间。纵梁220由于不设置举升装置100并且也不用设置联动两举升装置100的传动结构,因此空间自由度更大。行走机构500由行走电机510驱动,由设置在两纵梁220端部的共四个行走轮520组成,其中,位于同一侧的两纵梁220上的两个行走轮520相互联动并由一个行走电机510驱动。行走电机510及两个行走轮520的传动杆设置在相同一侧的外侧空间240内,而行走轮520则设置于纵梁220端部的空腔内。

144.此外,除了由动力驱动的行走轮520以外,纵梁220端部还设有辅助导向轮530,辅助导向轮530与行走轮520具有相同的行走方向,但并不联动,也没有与任何动力源连接,该辅助导向轮530中部向内凹陷形成导向槽,用于与换电设备行走的轨道进行配合限位,从而实现换电设备行走的导向。换电设备用于输送电力和控制信号的线缆则通过一个延伸方向与行走方向一致的拖链与其他终端连接。

145.如图4所示,当举升平台300降低至原点位时,举升平台300用于放置电池包的放置面低于容纳空间230朝向电池包的一端的端面;

146.当电池包被放置于举升平台300上时,沿举升平台300的升降方向,电池包在换电设备1000上的投影在容纳空间230所包围的范围内。

147.在本实施例中,原点位是举升平台300的最低点。举升平台300的执行单元是通过凸轮转动实现升降的(参见下文),其原点位即为凸轮的凸出端位于正下方时。

148.本实施例的换电设备1000采用下沉式结构,其容纳空间230为设备框架200中部凹陷形成,保证举升平台300位于最低点时,其高度低于设备框架200外侧的高度。

149.容纳空间230还用于在举升平台300降低至原点位时,在高度方向上容纳至少部分电池包,以降低换电设备1000在行走过程中电池包的高度。

150.如图1、4所示,设备框架200设有开口朝向举升平台300的举升方向(底盘式换电模式中为朝上)的凹陷部221,凹陷部221与容纳空间230相连通,用于搬运设备伸入容纳空间230以转移电池包,凹陷部221的下沿低于举升平台上用于放置电池包的放置面。

151.在本实施例中,凹陷部221开设在纵梁220上。凹陷部221由纵梁220的中部自顶端向下凹陷形成。其长度与容纳空间230在纵梁220方向的长度相对应,其宽度则足以容纳电池包通过。在本实施例中,相对设置的两个纵梁220上都设有凹陷部221,在其他实施例,也可在一侧设置凹陷部221。

152.设备框架200的外侧面上开设有凹陷部221,可使电池包直接从侧面水平放入或者移出设备框架200的容纳空间230内,无需从换电设备上方进行作业,作业的高度需求更低,更为节约空间。

153.凹陷部221和举升装置100位于举升平台300的不同侧。举升装置100都设置在横梁210上,并且无需在纵梁220上设置传动结构,使得纵梁220能够进行挖槽形成用于避让的凹陷部221,通过凹陷部221,电池在装卸时所需要的高度得以降低,总而能够实现换电设备1000的高度降低,更为节约空间。

154.如图1、4所示,举升平台300上形成有电池包转移通道340,电池包转移通道340从举升平台300上用于放置电池包的放置面向远离电池包的方向延伸,电池包转移通道340的端部经由凹陷部221与换电设备1000外部相通。

155.在本实施例中,电池包转移通道340用于供电池包转移的设备伸入容纳空间230内,完成将举升平台300上的电池包移出容纳空间230或者将电池包推入容纳空间230的举升平台300上的作业。使得电池包转移设备工作更加容易。

156.本实施例中,电池包转移通道340有两个,分别设置于举升平台300的两侧。可供如叉车的叉铲等设备升入,并与举升平台300上的电池包底部接触进行转移。

157.如图1、4所示,举升平台300具有平台底座310以及设置于平台底座310上的托盘320和辅助支撑机构330,辅助支撑机构330与托盘320间隔设置,辅助支撑机构330与托盘320之间的空间形成电池包转移通道340。

158.本实施例中,平台底座310设置在举升平台300的底部,托盘320设置于平台底座310中间,并高于平台底座310设置,在平台底座310的两侧还设有辅助支撑机构330,用于与电池包露出托盘320的部分进行接触并支撑,使电池包在换电设备1000上时更为稳定,不易产生晃动和位移。由于换电设备1000用于轻卡和重卡的换电作业,轻卡、重卡的电池包体积通常较大,托盘320无法完全支撑其底面,因此需额外设置辅助支撑机构330进行支撑。

159.辅助支撑机构330设置在平台底座310的两侧,其中每一侧设有两个辅助支撑机构330,用于对电池包的四个角处进行支撑。

160.电池包转移通道340就形成于辅助支撑机构330与托盘320之间的空隙处。叉车的叉铲等设备得以从凹陷部221伸入电池包转移通道340内,在该空隙处托起安放在举升平台300的电池,或将电池放置在举升平台300上,再抽出。

161.电池包转移通道340形成于托盘320和辅助支撑机构330之间,无需其他的机构,使得结构更为紧凑。

162.如图5所示,本实施例的换电设备1000的举升装置100设有两个,两个举升装置100分别设置于举升平台300的两相对侧。两举升装置100分别与举升平台300连接,使得举升装置100能够独立运行,省去了连接举升平台300两侧的传动机构,使换电设备1000没有设置举升装置100的两侧面结构更少,方便进行行走机构的设置和从该两个侧面装卸电池。也使得换电设备1000的结构更为紧凑。

163.如图6、7所示,本实施例的举升装置100用于设置在换电设备1000上以驱动举升平台300升降,举升平台300用于放置电池包,其特点在于,举升装置100包括依次传动连接的动力单元101、第一传动单元110、第二传动单元120和执行单元130。动力单元101用于输出第一旋转运动b。第一传动单元110用于将第一旋转运动b转化为直线运动a。第二传动单元120用于将直线运动a转化为第二旋转运动c,并带动执行单元130同步旋转,以驱动举升平台300升降。

164.本实施例中,动力单元101所输出的第一旋转运动b与执行单元130旋转的第二旋转运动c方向并不相同,因此为实现举升平台300的升降,设置第一传动单元110和第二传动单元120对其进行传动并改变运动方向。

165.动力单元101并非正对举升平台300设置,可使得换电设备1000的结构布置更为方便,结构更为紧凑。而通过第一传动单元110将旋转运动转化为直线运动a,第一传动单元110、动力单元101可沿一直线布置,使得结构更为紧凑。

166.如图6所示,第一旋转运动b的旋转轴线方向和直线运动a的运动方向均沿举升平台300的一侧延伸,第二旋转运动c的旋转轴线方向指向举升平台300。

167.通过第一传动单元110和第二传动单元120将动力单元101的第一旋转运动b转化为执行单元130旋转轴线方向指定为举升平台300的第二旋转运动c,使得动力单元101不需要直接正对举升平台300设置,同时第一传动单元110和第二传动单元120朝同一方向侧延伸,也可进使二者更为紧凑,并避免对换电设备1000其他方向结构的干涉,使得换电设备1000结构布局更为灵活。

168.如图6、7所示,第一传动单元110包括传动连接的第一旋转件111和连接部113,第二传动单元120包括传动连接的配合部121和第二旋转件122。第一旋转件111与动力单元101传动连接,在动力单元101的带动下做第一旋转运动b,并驱动连接部113做直线运动a。连接部113与配合部121连接,带动配连接部113做直线运动a,并带动第二旋转件122做第二旋转运动c。执行单元130与第二旋转件122连接,并随第二旋转件122同步旋转。

169.本实施例中,第一旋转件111同轴连接于动力单元101,用于将自身转动转化为连接部113的直线运动a,第一旋转件111可以为丝杆,此时连接部113直接或间接与丝杆构成丝杠副。第一旋转件111也可以设为两个相互垂直并联动的齿轮所组成的齿轮组,其中一个齿轮与动力单元101同轴设置,另一个则通过传动带与配合部121连接。除了上述两种方式外,第一旋转件111也可设置为其他常见传动方式,只要保证第一旋转运动b的轴线和直线运动a位于一个方向上即可。

170.第二旋转件122与第一旋转件111原理相同,但效果相反。第二旋转件122与执行单元130同轴安装,带动执行单元130同步进行第二旋转运动c。连接部则与配合部相连,带动配合部运动。配合部可以通过传动带,曲柄,连杆等能够将线性运动转化为旋转运动的机械结构传动。

171.执行单元130是通过第二旋转运动c实现与举升平台300的连接的,执行单元130可选择凸轮131,曲柄和连杆等结构,实现将旋转转化为高度方向的变化。

172.如图3、6、7所示,举升装置100通过位于设备框架200上正对举升平台300一侧的连接梁设置于设备框架200上,动力单元101和第一传动单元110的第一旋转件111设置于连接梁上背离举升平台300的一侧,第二传动单元120和执行单元130设置于连接梁上朝向举升平台300的一侧,连接梁上用于第一传动单元110与第二传动单元120之间连接的贯通口211,第一传动单元110的连接部113穿过贯通口211与配合部121连接。

173.通过将第一传动单元110和第二传动单元120设置在连接梁的两个侧面,能够避免部件之间的相互干扰,充分利用连接梁的两个侧面,使得结构更为紧凑,且能够保证二者的延伸方向一致。也避免了额外在高度上占用连接梁的空间。

174.在本实施例中,连接梁即为横梁,选用设备框架200的横梁作为连接梁能最大程度的实现使换电设备紧凑,能够提升集成度和模块化水平。

175.如图7、8、11、12所示,配合部121具有配合部本体1211以及形成于配合部本体1211表面并沿不同于直线运动方向凸起或凹陷的定位结构1212。连接部113能够沿直线运动方向与定位结构1212相接触,连接部113在垂直于直线运动的方向上与定位结构1212间隙配合。

176.在本实施例中,连接部113在第一旋转件111作用下作直线运动a,配合部121通过凸起或者凹陷结构设计形成定位结构1212,使得连接部113能够与定位结构1212接触,并在直线运动a的运动方向上限位于该定位结构1212。从而使得连接部113做直线运动a时,配合部121也能同步的作直线运动a。

177.如图8至12所示,定位结构1212为形成于配合部本体1211的表面并沿不同于直线运动方向的凸起。连接部113的表面具有对应于定位结构1212设置的凹槽部115,定位结构1212至少部分容纳于凹槽部115内,沿直线运动方向,凹槽部115的内侧表面均能够与定位结构1212相接触。

178.在本实施例中,配合部121和连接部113是通过凹凸配合连接在一起的,配合部121凸起的定位结构1212可容纳与凹槽部115中,并在直线运动a的运动方向上被连接部113限位住,使得连接部113在运动时,配合部121卡设在凹槽部115内从而同步运动。

179.这种凹凸结构仅在运动方向上限位,在实现直线运动a方向上的传动效果的同时不对其他方向进行限制,提供其他方向上的自由度,方便拆装和调整。

180.如图9所示,沿直线运动方向,凹槽部115的内侧表面上设有向外贯通的避让槽,当定位结构1212容纳于凹槽部115时,配合部本体1211通过避让槽从连接部113的侧表面处伸出,避让槽与配合部本体1211间隙配合。

181.在本实施例中,避让槽为u型槽,顶部敞开,配合部本体1211为的长度大于凹槽部115的长度,配合部121中间的定位结构1212容纳与凹槽部115时,配合部121的两端则自避让槽伸出。,而且也避免了配合部本体与连接部接触导致连接部对配合部本体在非直线运动方向上运动的干涉,进一步保证了配合部在非直线运动方向上的自由度。

182.通过设置避让槽,使得配合部本体1211能够直接放置进凹槽部115内侧,进一步增加配合部本体1211的定位结构1212与凹槽部115的连接部113的凹槽部115的接触面积,增强承力能力。同时,配合部本体1211也可通过避让槽放入或移出凹槽部115,方便拆装和调

整。

183.如图9所示,沿直线运动方向,凹槽部115的至少一个内侧表面相对定位结构1212的表面具有间隙。

184.在本实施例中,凹槽部115的长度大于定位结构1212凸起部分的长度,使得定位结构1212在放置在凹槽部115内时并非完全卡设在凹槽部115内,而是凹槽部115的内侧表面与定位结构1212之间具有间隙,在直线运动a的方向上具有一定程度的自由度。连接部113带动配合部121动作时,定位结构1212作用到凹槽部115内侧的一侧。

185.通过这种结构,使得定位结构1212没有完全固定在凹槽部115内,在不影响传动性能的前提下,能够方便的安装和拆除,也能够方便的在凹槽部115内进行转动等其他无关直线运动a方向的运动,方便对其进行调整。

186.在凹槽部115的内侧表面相对定位结构1212的表面具有间隙的情况下,可以设置检测机构(例如霍尔传感器和磁钢配合)通过用检测第二旋转件122的旋转位置来精确反映举升平台300是否升降到位。如图8所示,连接部113还包括加强件1151,加强件1151的两端分别沿直线运动方向连接凹槽部115的两端。

187.在本实施例中,加强件1151为一个,在其他实施例中也可根据需求调整数量。

188.动力元件是通过配合部121的凹槽部115作为受力点来拉动的,通过额外设置的加强件1151分别连接凹槽部115的顶端,能够提高凹槽部115的承力能力,使得传动更稳定。

189.如图7、10所示,第二传动单元120还包括挠性件123,挠性件123与第二旋转件122配合连接,构成挠性传动机构,配合部121设置于挠性件123上,配合部121通过挠性件123与第二旋转件122传动连接,第二旋转件122为传动轮。

190.在本实施例中,第二传动单元120是通过挠性连接的原理将直线运动a转化为第二旋转运动c的。配合部121作直线运动a时带动挠性件123做直线运动a。挠性件123则带动第二旋转件122作第二旋转运动c。挠性件123可以为传动带、链条等常见结构,第二旋转件122也可以为传动轮、链轮等常见结构。

191.通过设置挠性件123连接配合部121和第二旋转件122,将配合部121的运动转化为挠性件123的运动进而转化为第二旋转件122的转动,传动效果好,传动强度大。

192.如图10、11所示,挠性件123在第二旋转件122之间设有开口1231,配合部121自身可伸缩,伸缩方向沿直线运动方向,且配合部121沿自身伸缩方向的两端分别连接于挠性件123上开口1231的两端,配合部本体1211通过自身伸缩以调节挠性件123的张紧程度。

193.在本实施例中,挠性件123留有供配合部121安装的开口1231,配合部121两端分别连接挠性件123开口1231的两端挠性件123闭合。且配合部121可沿直线运动a方向伸缩。

194.配合部121嵌入至挠性件123内,将挠性件123封闭,与挠性件123紧密连接,传动效果更好。配合部121可沿直线运动a方向伸缩,可通过伸缩保证挠性件123张紧。

195.如图8、11所示,配合部121包括配合部本体1211和张紧调节结构1213,配合部本体1211包括杆件和两个调节件1214,杆件的长度延伸方向形成配合部本体1211自身的伸缩方向,两个调节件1214反向螺纹连接于杆件上,并间隔设置,形成调节组件沿自身伸缩方向的两端,通过驱动杆件旋转调节两个调节件1214之间的间距,实现调节组件的伸缩,张紧调节结构1213设置于杆件上露出于两个调节件1214的部分的表面。

196.在本实施例中,配合部121的伸缩是通过张紧调节结构1213实现的,配合部本体

1211的杆件两端方向相反的螺纹,其两端连接有互为反向螺纹连接的调节件1214,张紧调节结构1213设置于杆件中部不与调节件1214连接的部分,用于驱动杆件旋转,从而使得杆件两端同时旋入或者旋出调节件1214,实现配合部121整体的长度的减少和增大。

197.张紧调节结构1213为自配合部本体1211凸出的结构,通过对其作用使得配合部本体1211旋转。此处的张紧调节结构1213即为上述用于与连接部113的凹槽部115配合的定位结构1212。该部件同时用于连接配合和张紧调节,可使得配合部121的结构紧凑,不额外占用挠性件123以外的空间,避免对挠性件123的运动造成干涉。

198.如图8、11所示,张紧调节结构1213被设置为能够供用于旋转的工具进行对接。

199.本实施例中,张紧调节结构1213为螺母型结构,可使用常见的扳手等工具对接旋转,便于调节。

200.如图8、11所示,配合部本体1211还包括与调节件1214对应设置的锁紧件1215,锁紧件1215通过螺纹连接于杆件上,并抵接于对应的调节件1214。两个调节件1214分别设置于杆件的两端。

201.在本实施例中,配合部本体1211的杆件上还包括与杆件两端螺纹匹配的锁紧件1215,锁紧件1215抵接于于调节件1214的内侧,用于对调节件1214进行限位。

202.当调节件1214旋转至合适的长度使得整个挠性件123张紧时,锁紧件1215可通过向对应侧的调节件1214旋转移动挤压并将调节件1214限位,可提高张紧后的稳定性。

203.在其他实施例中,也可以仅在一端设置锁紧件1215。

204.调节件1214上设有用于与开口1231的端部连接的连接孔1216。方便与挠性件123开口1231的端部连接。

205.在其他实施例中,调节件1214与挠性件123也可通过其他可拆卸连接,或者直接通过焊接等固定连接方式连接。

206.如图10所示,位于第二旋转件122之间的挠性件123由并列设置的第一配合段1232和第二配合段1233组成,第一配合段1232和第二配合段1233上均分别设有配合部121,连接部113通过其中一个配合部121连接。

207.本实施例中,挠性件123以与第二旋转件122连接处的位置为分界分为为第一配合段1232和第二配合段1233。第一配合段1232和第二配合段1233平行设置并相互连接。二者分别在第二旋转件122的上侧和下侧与第二旋转件122配合。只需要其中一个配合段上的配合部121与连接部113配合,即可起到相应的传动作用。

208.而另一个配合段的配合部121则仅起到调节该段张紧的效果。通过从上下两侧同步调节,能够避免单侧调节所导致的第二旋转件122不必要的转动,保证第二旋转件122保持固定角度不变的情况下实现带执行单元130。

209.如图7至10所示,第一传动单元110还包括滑动件112,连接部113设置于滑动件112上并与滑动件112随动,第一旋转件111通过滑动件112与连接部传动连接。第一旋转件111为丝杆,丝杆与滑动件112构成丝杠副。

210.在本实施例中,滑动件112通过导轨114滑动,导轨114平行于第一旋转件111并设置在第一旋转件111的两侧。

211.采用丝杠副结构与动力单元101连接进行传动,可使得动力单元101能够仅通过旋转即可实现第一传动单元110的直线运动,在这一过程中,丝杆使得动力单元101的旋转运

动在转化为滑动件112的直线运动时可以得到降速,从而控制举升平台300升降的速度及将动力放大,从而可以使用功率和尺寸较小的动力单元,降低动力单元的尺寸。动力单元101包括电机,本实施例中,电机为伺服电机。

212.伺服电机精度高,能够精准的驱动凸轮131转动到位,实现精准升降。

213.如图13、14所示,执行单元130包括凸轮131,凸轮131的一端连接于第二旋转件122的旋转轴上,并随该旋转轴同步转动,凸轮131的另一端上设有朝向举升平台300的伸出部132,伸出部132伸入设置于举升平台300上的滑槽133,并可在滑槽133内滑动。

214.伸出部132位于凸轮131的凸出端,并卡设在水平设置的滑槽133中,当凸轮131转动时,凸轮131凸出端水平方向上的运动转化为伸出部132在滑槽133内的运动从而不会作用到举升平台300,使得举升平台300只能受到凸轮131垂直方向上的力的作用。最终避免了举升平台300在水平方向的运动,提高升降效果。

215.当凸轮131的凸出端位于最低点时,举升平台300位于原点位,当凸轮131经过旋转180度后,凸出端位于最高点,举升平台位于最高位。

216.本实施例的举升机构100在运行时,通过动力单元101驱动第一旋转件111的丝杆旋转,带动滑动件112由自动力单元101最远侧启动并开始向靠近动力单元101移动,此时凸轮的凸出端位于最下端,举升平台位于原点位。

217.(即图5、6、7状态)

218.以图7为例,当举升平台300上升时,滑动件112逐步移动至靠近动力单元101的最大极限位置时,凸轮131则随着第二旋转件122的旋转按照逆时针方向逐步旋转至其凸出端位于最高位,此时举升平台300位于最高位。

219.而当举升平台300下降时,滑动件112则会自靠近动力单元101的最大极限位置向远离动力单元101的方向运动,凸轮131则相应的做顺时针旋转直至其凸出端位于最下方,此时举升平台300回到原点位。

220.本实施例的举升机构100就是在这两个点位之间做往复运动,凸轮131也仅在该180度的范围内往复旋转。

221.如图15、16所示,本实施例的换电设备1000除了上述举升装置100以外,还设有导向机构400辅助举升平台300升降并在升降过程中进行导向。导向机构400包括设置在换电设备1000中未设置有举升机构的两个侧面的滑动槽401和设置在举升平台300对应面的滑块402。滑动槽401垂直设置,滑块402在水平方向上限位于滑动槽401并在垂直方向上可在滑动槽401上滑动,当举升平台300升降时,导向机构400对其导向保证其垂直升降没有水平方向的位移。

222.本实施例还提供一种包含了上述换电设备1000的换电站。该换电站能够为轻卡、重卡等工程车辆换电。

223.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1