一种APM车辆用制动控制包的制作方法

一种apm车辆用制动控制包

技术领域

1.本发明涉及自动旅客捷运系统(apm)车辆技术领域,特别是一种apm车辆用制动控制包。

背景技术:

2.目前,在apm车辆上,用于车辆制动控制的比例电磁阀、用于制动压力监测与反馈的压力开关、用于储存制动控制用压缩空气的制动风缸、用于储存弹簧紧急制动缓解用压缩空气的制动缓解风缸和用于防止压缩空气回流的止回阀采用多点分散的方式进行安装。产品分布式安装,需要较多的车辆安装位置点和较大的安装空间,且不便于进行集中检修维护,无法满足apm车辆对产品高度集成化、安装与维护便利的高要求。因此,将比例电磁阀、压力开关、制动风缸、制动缓解风缸和止回阀采用框架集成化安装设计,减少产品对车辆安装点和空间的需求,便于安装、使用与维护,具有十分重要的实用价值。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供了一种将比例电磁阀、压力开关、制动风缸、制动缓解风缸和止回阀采用框架集成化安装设计的制动控制包,减少产品对车辆安装点和空间的需求,便于安装、使用与维护,具有十分重要的实用价值。

4.本发明的目的通过以下技术方案实现。

5.一种apm车辆用制动控制包,用于接收车辆制动控制指令信号向其后端连接的制动执行机构输出经过压力控制的制动压缩空气和用于存储制动和缓解用压缩空气;包括集成框架,所述集成框架上加工有零部件安装用孔、零部件代号;所述集成框架安装有风缸安装座、压力开关组件、比列电磁阀组件、连接器、软管、电缆、扎线座、铆钉、环形端子和十字槽盘头螺钉;所述风缸安装座安装有制动风缸组件和紧急缓解风缸组件;所述制动风缸组件上设有1个进气口、2个出气口和1个检测排水口,所述制动风缸组件的进气口具有止回功能,通过车下软管和供风装置出气口连通,所述制动风缸组件的出气口通过软管分别与紧急制动缓解风缸的进气口和比例电磁阀组件的进气口连通,所述制动风缸组件的检测排水口根据使用场合分别与压力监测设备进气口或大气连通;所述紧急缓解风缸组件的进气口具有止回功能,所述紧急缓解风缸组件的出气口通过车下软管和紧急制动缓解控制部件进气口连通,所述紧急缓解风缸组件的检测排水口根据使用场合分别与压力监测设备进气口或大气连通;所述比列电磁阀组件的出气口通过车下软管与制动执行机构进气口连通,所述比列电磁阀组件的排气口和大气连通,所述比列电磁阀组件的监测口通过软管和压力开关组件的进气口连通,所述比列电磁阀组件的电气接口通过电缆和连接器连接;所述压力开关组件的电气接口通过电缆和连接器连接;所述扎线座和铆钉用于将电缆固定绑扎至集成框架。所述制动控制包共有1个电气接口和6个气路接口;所述6个气路接口分别为1个软管快速连接进气口和3个软管快速连接出气口和2个检测排水出气口;

6.进一步的,所述集成框架是所有零部件安装的基体,所述集成框架加工有18个零

部件安装螺纹孔、4个制动控制包产品安装孔、2个接地螺纹孔、4个铆接孔和9个零部件代号及指示标识;所述零部件安装螺纹孔通过和标准紧固件装配,用于安装紧固比列电磁阀组件、压力开关组件、风缸安装座和连接器;所述制动控制包产品安装孔上设置有减振垫,所述减振垫用于减弱车辆振动向制动控制包传递,降低车辆对制动控制包的结构强度要求;所述接地螺纹孔通过电缆和紧固件与车辆接地点连接;所述铆接孔用于铆接扎线座;所述零部件代号分别为“pav”、“ps-a”、“port 3”、“j1”、“port 1”和“port 2”,所述指示标识分别为接地标识和制动控制包产品标识。

7.进一步的,所述风缸安装座通过2个六角头螺栓和2个平垫圈安装在集成框架和风缸组件之间,包括风缸吊带、防磨垫、固定块、六角头螺栓、平垫圈1、内六角圆柱头螺钉、六角螺母和平垫圈2;所述风缸吊带加工有两个风缸安装座安装孔、1个固定块安装环和1个风缸组件紧固安装孔,所述风缸安装座安装孔和六角头螺栓、平垫圈1装配,用于将风缸安装座安装至集成框架上,所述固定块安装环与固定块、内六角圆柱头螺钉、平垫圈2、六角螺母、风缸组件紧固安装孔装配,用于将风缸组件紧固安装至风缸安装座上;所述防磨垫为橡胶材质,用于防止风缸吊带与风缸紧固安装及使用时的表面磨损;所述固定块加工有1个通孔,用于装配内六角圆柱头螺钉。

8.进一步的,所述制动风缸组件通过2个风缸安装座安装于集成框架上,所述制动风缸组件的作用是存储制动压缩空气并防止风缸中压缩空气逆流至车下软管中,所述制动风缸组件含1个进气口、2个出气口和1个检测排水口,包括直角管接头、止回阀、风缸、直通转接头、三通管接头、螺堵和塞门;所述直角管接头包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和止回阀进气口安装连接,所述软管快速连接接口作为制动风缸组件的进气口,通过车下软管和供风装置出气口连通;所述止回阀包括1个进气口和1个出气口,所述止回阀作用是当进气口压力大于出气口压力,止回阀导通,当进气口压力小于出气口压力,止回阀截止,所述止回阀出气口用于和风缸安装连接;所述风缸作为存储压缩空气的容器,包括4个管路接口;所述直通转接头包括1个外螺纹安装接口和1个内螺纹安装接口,内外螺纹规格不同,使螺纹规格不同零部件实现安装连接,所述外螺纹安装接口用于和风缸安装连通,所述内螺纹安装接口用于和三通管接头外螺纹安装接口安装连接;所述三通管接头包括1个外螺纹安装接口和2个软管快速连接接口,所述软管快速连接接口作为制动风缸组件的出气口,通过软管分别和紧急制动缓解风缸进气口和比例电磁阀组件进气口连通;所述螺堵用于封堵风缸上未使用的管路接口;所述塞门包括1个操作手柄、1个进气口和1个出气口,所述操作手柄作用是控制进气口和出气口之间连接关系,操作手柄和塞门平行时,进气口和出气口连通,操作手柄和塞门垂直时,进气口和出气口隔断,所述进气口用于和风缸管路接口安装连接,所述出气口作为制动风缸组件的检测排水口,所述出气口连通大气时,操作塞门导通可以将风缸中的积水排出风缸,所述出气口连通压力监测设备时,操作塞门导通可以用于进行制动风缸压力检测。

9.进一步的,所述紧急缓解风缸组件通过2个风缸安装座安装于集成框架上,所述紧急缓解风缸组件的作用是存储紧急缓解压缩空气并防止风缸中压缩空气逆流至制动风缸中,所述急缓解风缸组件含1个进气口、1个出气口和1个检测排水口,包括直角管接头1、止回阀、风缸、直角管接头2、螺堵和塞门;所述直角管接头1包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和止回阀进气口安装连接,所述软管快速连接接口作为

紧急缓解风缸组件的进气口,通过软管和制动风缸组件出气口连通;所述止回阀包括1个进气口和1个出气口,所述止回阀作用是当进气口压力大于出气口压力,止回阀导通,当进气口压力小于出气口压力,止回阀截止,所述止回阀出气口用于和风缸安装连接;所述风缸作为存储压缩空气的容器,包括4个管路接口;所述直角管接头2包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和风缸安装连接,所述软管快速连接接口作为紧急缓解风缸组件的出气口,通过车下软管和和紧急制动缓解控制部件进气口连通;所述螺堵用于封堵风缸上未使用的管路接口;所述塞门包括1个操作手柄、1个进气口和1个出气口,所述操作手柄作用是控制进气口和出气口之间连接关系,操作手柄和塞门平行时,进气口和出气口连通,操作手柄和塞门垂直时,进气口和出气口隔断,所述进气口用于和风缸安装连接,所述出气口作为紧急缓解风缸组件的检测排水口,连通大气时,操作塞门导通可以将风缸中的积水排出风缸,连通压力监测设备时,操作塞门导通可以用于进行紧急缓解风缸压力检测。

10.进一步的,所述比列电磁阀组件通过4个内六角圆柱头螺钉、4个弹簧垫圈和4个平垫圈安装于集成框架上,所述比列电磁阀组件的作用是接收车辆制动控制信号,通过比例电磁阀组件的电空转换功能将进气口压缩空气调压后从出气口输出至制动执行机构,同时比例电磁阀的电气接口将出气口压力信号反馈至车辆,通过该信号进行制动压力闭环控制,所述比列电磁阀组件含1个进气口、2个出气口、1个监测口和2个排气口,包括比例电磁阀过渡板组件和比例电磁阀;所述比例电磁阀过渡板组件安装于比例电磁阀和集成框架之间,作为比例电磁阀的安装基体,将比例电磁阀板接式气路接口转换成管接式气路接口,便于比例电磁阀和制动控制包其他管接式部件连通,所述比例电磁阀过渡板组件包括气路板、直角管接头、45

°

角管接头、螺堵、直通转接头、三通管接头、2个排气消音器、4个内六角圆柱头螺钉、4个弹簧垫圈和4个平垫圈;所述气路板内部加工有气路通道,包含2个进气接口、1个出气接口、1个监测接口、2个排气接口、1个比例电磁阀进气接口、1个比例电磁阀排气接口、1个比例电磁阀出气接口、2个比例电磁阀安装螺纹孔和4个比列电磁阀组件安装通孔,所述气路通道将进气接口和比例电磁阀进气接口连通、将排气接口和比例电磁阀排气接口连通、将出气接口、比例电磁阀出气接口和监测接口连通;所述直角管接头包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和气路板的监测接口安装连接,所述软管快速连接接口作为比列电磁阀组件的监测口,通过软管和压力开关组件的进气口连通;所述45

°

角管接头包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和气路板的进气口安装连接,所述软管快速连接接口作为比列电磁阀组件的进气口,通过软管和制动风缸组件出气口连通;所述螺堵用于封堵不使用的气路板的进气口;所述直通转接头包括1个外螺纹安装接口和1个内螺纹安装接口,内外螺纹规格不同,使螺纹规格不同零部件实现安装连接,所述外螺纹安装接口用于和气路板的出气口安装连接,所述内螺纹安装接口用于和三通管接头外螺纹安装接口安装连接;所述三通管接头包括1个外螺纹安装接口和2个软管快速连接接口,所述软管快速连接接口作为比例电磁阀组件的出气口,通过车下软管和制动执行机构进气口连通;所述排气消音器安装于气路板的排气接口,作用是降低比例电磁阀的排气噪音分贝;所述内六角圆柱头螺钉、弹簧垫圈和平垫圈用于将比例电磁阀过渡板组件安装至集成框架上;所述比例电磁阀包括1个比例电磁阀本体和2个内六角圆柱头螺钉;所述比例电磁阀本体包含1个进气口、1个出气口、1个排气口和1个电气连

接接口,作为制动控制包制动控制的功能部件,比例电磁阀本体具有电空转换和压力监测反馈功能;所述电气连接接口通过电缆和制动控制包的连接器连通,含5个电气连接脚点,其中1脚点用于供电电压正极输入连接、2脚点用于控制电压正极输入连接、3脚点为供电电压、控制电压和反馈电压共负极连接、4脚点为反馈电压正极输出连接和5脚点用于信号屏蔽连接。所述内六角圆柱头螺钉用于将比例电磁阀本体安装至比例电磁阀过渡板上。

11.进一步的,所述压力开关组件通过2个内六角圆柱头螺钉安装于集成框架上,所述压力开关组件的设定值可调,作用是监测压力开关组件进气口压力值并向车辆实时反馈电气信号,作用原理是当压力开关组件的进气口气压大于设定值时,压力开关组件的触点切换到另一种状态,当压力开关组件的进气口气压小于设定值时,压力开关组件的触点为默认状态;所述压力开关组件含1个进气口和1个电气连接接口,包括直角管接头、压力开关、电缆接头和2个内六角圆柱头螺钉;所述直角管接头包括1个外螺纹接口和1个软管快速连接接口,所述外螺纹接口用于和压力开关的进气口安装连接,所述软管快速连接接口作为压力开关组件的进气口,通过软管和比例电磁阀组件的监测口连通;所述压力开关含1个进气口和1个电气连接接口,所述进气口用于采集需监测的压力,所述电气连接接口通过电缆和制动控制包的连接器连通,含可反馈两组同步电信号的6个双刀双掷电触点,包括两个公共触点、2个常开触点和2个常闭触点,代号分别为“1com”、“2com”、“1no”、“2no”、“1nc”和“2nc”,当压力开关进气口压力小于设定值时,“1com”和“1no”断开、“2com”和“2no”断开,“1com”和“1nc”连通、“2com”和“2nc”连通,当压力开关进气口压力大于设定值时“1com”和“1no”连通、“2com”和“2no”连通,“1com”和“1nc”断开、“2com”和“2nc”断开;所述电缆接头安装于压力开关的电气连接接口上,所述电缆接头内可穿过电缆,用于对压力开关的电气连接接口进行防水防尘保护;所述内六角圆柱头螺钉用于将压力开关组件安装至集成框架上。

12.进一步的,所述连接器通过4个十字槽盘头螺钉、4个平垫圈和4个弹簧垫圈安装至集成框架上,所述连接器为可快速拔插式连接器插座,和车辆侧连接器插头匹配使用,用于将制动控制包电气接口和车辆电气接口连接导通,所述连接器包括连接器本体、连接器尾附、19个连接器插针、4个十字槽盘头螺钉、4个平垫圈和4个弹簧垫圈;所述连接器本体内含19个孔,孔代号分别为“a”、“c”、“c”、“d”、“e”、“f”、“g”、“h”、“j”、“k”、“l”、“m”、“n”、“p”、“r”、“s”、“t”、“u”和“v”,所述孔用于安装连接器插针;所述连接器尾附安装于连接器本体尾部,所述连接器尾附内可穿过电缆,用于对连接器本体尾部接口进行防水防尘保护;所述连接器插针用于和电缆压接装配,和车辆侧连接器插针配合使用时可实现快速拔插;所述十字槽盘头螺钉、平垫圈和弹簧垫圈用于将连接器安装至集成框架上。

13.进一步的,所述软管为尼龙材质,具有柔性高可自由弯曲的特点,对气路接口所处位置的要求较低,通过和2个软管快速连接接口装配,用于零部件之间的气路连通;所述软管用于将制动风缸组件的出气口和紧急缓解风缸组件的进气口连通、将制动风缸组件的出气口和比例电磁阀组件的进气口连通、将比例电磁阀组件的监测口和压力开关组件的进气口连通。

14.进一步的,所述电缆用于制动控制包内电气接口的导通连接;所述电缆将代号为“a”、“m”的连接器插针分别和代号为“1com”、“1no”的压力开关触点导通连接、将代号为“j”、“k”、“l”的连接器插针分别和代号为“2no”、“2com”、“2nc”的压力开关触点导通连接、

将代号为“c”、“d”、“e”、“f”、“g”的连接器插针分别和代号为“2”、“5”、“3”、“4”、“1”的比例电磁阀电气接口导通连接、将代号为“h”的连接器插针和集成框架的接地螺纹孔导通连接。

15.进一步的,所述环形端子用于和电缆压接装配,通过十字槽盘头螺钉将环形端子安装至集成框架,将代号为“h”的连接器插针和集成框架的接地螺纹孔连接安装。

16.相比于现有技术,本发明的优点在于:将比例电磁阀、压力开关、制动风缸、制动缓解风缸和止回阀采用框架集成化安装设计,减少产品对车辆安装点和空间的需求,便于安装、使用与维护,具有十分重要的实用价值。

附图说明

17.图1是本发明制动控制包的气路原理图(图中气路接口规格及压力调整值均为示意)。

18.图2是本发明制动控制包的电气原理图(图中针脚连接关系均为示意)。

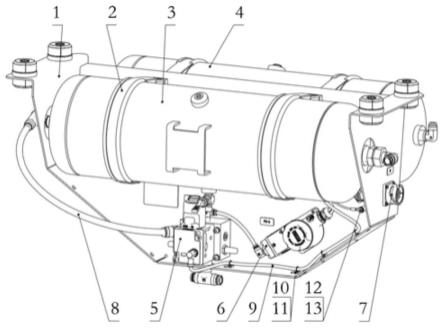

19.图3是本发明制动控制包的集成效果图。

20.图4是本发明制动控制包用集成框架及其组成示意图。

21.图5是本发明制动控制包用风缸安装座零部件及其安装示意图。

22.图6是本发明制动控制包用制动风缸组件零部件及其安装示意图。

23.图7是本发明制动控制包用紧急制动缓解风缸组件零部件及其安装示意图。

24.图8是本发明制动控制包用比例电磁阀组件零部件及其安装示意图。

25.图9是本发明制动控制包用压力开关组件零部件及其安装示意图。

26.图10是本发明制动控制包用连接器组件零部件及其安装示意图。

27.图11是本发明制动控制包用软管及其连接位置示意图。

28.图12是本发明制动控制包用电缆连接位置示意图、扎线座、铆钉、环形端子和十字槽盘头螺钉安装位置示意图。

29.图13是本发明制动控制包的对外接口示意图。

30.图中:1、集成框架 1.1、框架本体 1.2、减振垫 1.3、产品指示铭牌 1.4、“pav”指示铭牌 1.5“port 3”指示铭牌 1.6、“ps-a”指示铭牌 1.7、“port 1”指示铭牌 1.8、“port 2”指示铭牌 1.9、“j1”指示铭牌 1.10、接地指示铭牌 2、风缸安装座 2.1、风缸吊带 2.2、防磨垫 2.3、六角头螺栓 2.4、第一平垫圈 2.5、第一内六角圆柱头螺钉 2.6、固定块 2.7、第二平垫圈 2.8、六角螺母 3、制动风缸组件 3.1、风缸 3.2、止回阀 3.3、第一直角管接头 3.4、三通管接头 3.5、第一直通转接头 3.6、螺堵3.7、塞门 4、紧急缓解风缸组件 4.1、第二直角管接头 5、比例电磁阀组件 5.1、比例电磁阀过渡板组件 5.1.1、气路板 5.1.2、45

°

角管接头 5.1.3、第二直通转接头 5.1.4、第三直角管接头 5.1.5、排气消音器 5.1.6、第二内六角圆柱头螺钉 5.1.7、第一弹簧垫圈 5.1.8、第三平垫圈 5.2、比例电磁阀 5.2.1、比例电磁阀本体 5.2.2、第三内六角圆柱头螺钉 6、压力开关组件 6.1、压力开关 6.2、电缆接头 6.3、第四内六角圆柱头螺钉 7、连接器 7.1、连接器本体 7.2、连接器插针 7.3、第一十字槽盘头螺钉 7.4、第二弹簧垫圈 7.5、第四平垫圈 7.6、连接器尾附 8、软管 8.1、第一软管 8.2、第二软管 8.3、第三软管 9、电缆 9.1、第一电缆 9.2、第二电缆 9.3、第三电缆 10、铆钉 11、扎线座 12、环形端子 13、第二十字槽盘头螺钉。

具体实施方式

31.下面结合说明书附图和具体的实施例,对本发明作详细描述。

32.如图3~图13所示,本实施例是一种自动旅客捷运系统车辆用制动控制包,包括:集成框架1(包含框架本体1.1、减振垫1.2、产品指示铭牌1.3、“pav”指示铭牌1.4、“port 3”指示铭牌1.5、“ps-a”指示铭牌1.6、“port 1”指示铭牌1.7、“port 2”指示铭牌1.8、“j1”指示铭牌1.9和接地指示铭牌1.10)、风缸安装座2(包含风缸吊带2.1、防磨垫2.2、六角头螺栓2.3、第一平垫圈2.4、第一内六角圆柱头螺钉2.5、固定块2.6、第二平垫圈2.7和六角螺母2.8)、制动风缸组件3(包含风缸3.1、止回阀3.2、第一直角管接头3.3、三通管接头3.4、第一直通转接头3.5、螺堵3.6和塞门3.7)、紧急缓解风缸组件4(包含风缸3.1、止回阀3.2、第一直角管接头3.3、螺堵3.6、塞门3.7和第二直角管接头4.1)、比例电磁阀组件5(包含气路板5.1.1、45

°

角管接头5.1.2、第二直通转接头5.1.3、第三直角管接头5.1.4、排气消音器5.1.5、第二内六角圆柱头螺钉5.1.6、第一弹簧垫圈5.1.7、第三平垫圈5.1.8、比例电磁阀本体5.2.1和第三内六角圆柱头螺钉5.2.2)、压力开关组件6(包含压力开关6.1、电缆接头6.2、第四内六角圆柱头螺钉6.3和第三直角管接头5.1.4)、连接器7(包含连接器本体7.1、连接器插针7.2、第一十字槽盘头螺钉7.3、第二弹簧垫圈7.4、第四平垫圈7.5和连接器尾附7.6)、软管8(第一软管8.1、第二软管8.2和第三软管8.3)、电缆9(包含第一电缆9.1、第二电缆9.2和第三电缆9.3)、铆钉10、扎线座11、环形端子12、第二十字槽盘头螺钉13。

33.本实施例一种自动旅客捷运系统车辆用制动控制包,所述制动控制包有“上面”、“下面”、“左面”、“右面”、“前面”和“后面”六个面,其中安装制动风缸组件2的一侧定义为“前面”,安装紧急缓解风缸组件3的一侧定义为“后面”,安装第一直通转接头3.5的一侧定义为“左面”,安装连接器7的一侧定义为“右面”,安装第二直通转接头5.1.3的一侧定义为“下面”,安装减振垫1.2的一侧定义为“上面”,定义气路气流来向为“前”,去向为“后”。

34.本实施例一种自动旅客捷运系统车辆用制动控制包,通过所述集成框架1上面的4个制动控制包产品安装孔与车辆进行安装固定,所述制动控制包安装孔由减振垫1.2中圆形通孔构成;所述减振垫1.2作用是减缓车辆振动向制动控制包传递,与框架本体1.1安装连接;所述框架本体1.1由钣金件焊接形成,设有18个零部件安装螺纹孔、4个制动控包产品安装孔、2个接地螺纹孔、4个铆钉孔;所述框架本体1.1上粘贴有9个零部件代号及指示标识铭牌;所述零部件代号及指示标识铭牌包括产品指示铭牌1.3、“pav”指示铭牌1.4、“port 3”指示铭牌1.5、“ps-a”指示铭牌1.6、“port 1”指示铭牌1.7、“port 2”指示铭牌1.8、“j1”指示铭牌1.9和2个接地指示铭牌1.10;所述产品指示铭牌1.3、“pav”指示铭牌1.4、“port3”指示铭牌1.5、“ps-a”指示铭牌1.6和1个接地指示铭牌1.10粘贴安装至框架本体1.1的前面,所述“port 2”指示铭牌1.8粘贴安装至框架本体1.1的后面,所述“j1”指示铭牌1.9和“port 1”指示铭牌1.7粘贴安装至框架本体1.1的右面,所述1个接地指示铭牌1.10粘贴安装至框架本体1.1的左面。

35.本实施例一种自动旅客捷运系统车辆用制动控制包,使用8个六角头螺栓2.3和8个第一平垫圈2.4将4个风缸吊带2.1分别安装至集成框架1的前面和后面,4个防磨垫2.2分别与4个风缸吊带2.1安装,防磨垫2.2内部用于安装风缸3.1,4个第一内六角圆柱头螺钉2.5、4固定块2.6、4个第二平垫圈2.7和4个六角螺母2.8用于紧固4个风缸吊带2.1,4个风缸安装座2分别将制动风缸组件3和紧急缓解风缸组件4安装固定至集成框架1的前面和后面。

36.本实施例一种自动旅客捷运系统车辆用制动控制包,将止回阀3.2穿过框架本体1.1右面的通孔后安装至风缸3.1管路接口处,将第一直角管接头3.3与止回阀3.2进行安装连接,组成制动风缸组件3的进气口;将第一直通转接头3.5穿过框架本体1.1上左面的通孔后安装至风缸3.1管路接口处,将三通管接头3.4与第一直通转接头3.5进行安装连接,组成2个制动风缸组件3的出气口;螺堵3.6安装至风缸3.1的上面,将未使用的管路接口进行封堵;塞门3.7安装至风缸下面的管路接口处,组成制动风缸组件3的排水检测口。通过车辆软管可将制动风缸组件3的进气口与车辆供风装置的出气口连接,制动风缸组件3的出气口和紧急制动缓解风缸的进气口通过软管8.1安装连接,制动风缸组件3的出气口和比例电磁阀的进气口通过软管8.2安装连接,根据使用和维护的需要,在塞门3.7的出气口连通大气时,操作塞门3.7的手柄可以将风缸3.1中的积水排出,在塞门3.7的出气口连通压力监测设备时,操作塞门3.7的手柄可以对制动风缸组件3内的压力进行检测。

37.本实施例一种自动旅客捷运系统车辆用制动控制包,将止回阀3.2安装至风缸3.1左面的管路接口处,将第一直角管接头3.3与止回阀3.2进行安装连接,组成紧急缓解风缸组件4的进气口;将第二直角管接头4.1安装至风缸3.1右面的管路接口处,组成紧急缓解风缸组件4的出气口;螺堵3.6安装至风缸3.1的上面,将未使用的管路接口进行封堵;塞门3.7安装至风缸下面的管路接口处,组成紧急缓解风缸组件4的排水检测口。通过车辆软管可将紧急缓解风缸组件4的出气口与车辆紧急制动缓解控制部件的进气口连接,根据使用和维护的需要,在塞门3.7的出气口连通大气时,操作塞门3.7的手柄可以将风缸3.1中的积水排出,在塞门3.7的出气口连通压力监测设备时,操作塞门3.7的手柄可以对紧急缓解组件4内的压力进行检测。

38.本实施例一种自动旅客捷运系统车辆用制动控制包,使用4个第二内六角圆柱头螺钉5.1.6、4个第一弹簧垫圈5.1.7和4个第三平垫圈5.1.8将气路板5.1.1安装至集成框架1的前面;将45

°

角管接头5.1.2安装至气路板5.1.1左面的进气口处,组成比例电磁阀组件5的进气口;将第二直通转接头5.1.3安装至气路板5.1.1下面的出气口处,将三通管接头3.4安装至第二直通转接头5.1.3上,组成2个比例电磁阀组件5的出气口;将第三直角管接头5.1.4安装至气路板5.1.1上面的监测口处,组成比例电磁阀组件5的监测口;将2个排气消音器5.1.5分别安装至气路板5.1.1左面和右面的排气口处,组成2个比例电磁阀组件5的排气口;将螺堵3.6安装至气路板5.1.1右面的进气口处,用于对未使用的进气口进行封堵;所述气路板5.1.1、45

°

角管接头5.1.2、第二直通转接头5.1.3、第三直角管接头5.1.4、排气消音器5.1.5、第二内六角圆柱头螺钉5.1.6、第一弹簧垫圈5.1.7和第三平垫圈5.1.8组成比例电磁阀过渡板组件;使用2个第三内六角圆柱头螺钉5.2.2将比例电磁阀本体5.2.1与气路板5.1.1进行安装连接,所述比例电磁阀本体5.2.1包含比例电磁阀组件5的电气接口。通过车辆软管可将比例电磁阀组件5的出气口与车辆制动执行机构的进气口连接,通过第三软管8.3将比例电磁阀组件5的监测口与压力开关组件6的进气口连接,通过第一电缆9.1将比例电磁阀组件5的电气接口与连接器7进行电气连接,分别将连接器7中的代号“c”、“d”、“e”、“f”、“g”、“h”的连接器插针7.2与代号为“2”、“5”、“3”、“4”、“1”的比例电磁阀电气接口导通连接。所述比例电磁阀过渡板组件的作用是将比例电磁阀本体5.2.1的板接式气路接口转换成管接式气路接口,便于比例电磁阀本体5.2.1和制动控制包中其他管接式部件连通;所述比例电磁阀本体5.2.1具有电空转换功能和压力反馈功能,作用是接收车辆制动控

制信号后,通过电空转换功能将比例电磁阀组件5进气口的压缩空气调压后从比例电磁阀组件5的出气口输出至制动执行机构的进气口,以实现车辆制动,同时通过压力反馈功能进行制动压力闭环控制。

39.本实施例一种自动旅客捷运系统车辆用制动控制包,使用2个第四内六角圆柱头螺钉6.3将压力开关6.1安装至集成框架1的前面;将第三直角管接头5.1.4安装至压力开关6.1的进气口处,组成压力开关组件6的进气口;将电缆接头6.2安装至压力开关6.1的电气接口处,组成压力开关组件6的电气接口。通过第二电缆9.2将压力开关组件6的电气接口与连接器7进行电气连接,分别将连接器7中的代号“a”、“m”、“j”、“k”、“l”的连接器插针7.2与代号为“1com”、“1no”、“2no”、“2com”、“2nc”的压力开关组件6的电气接口导通连接。所述压力开关6.1的作用是监测压力开关组件6进气口的压力状态,并以电气信号的型式向车辆实时反馈。

40.本实施例一种自动旅客捷运系统车辆用制动控制包,使用4个第一十字槽盘头螺钉7.3、4个第二弹簧垫圈7.4和4个第四平垫圈7.5将连接器本体7.1安装至集成框架1的右面;将连接器尾附7.6安装至连接器本体7.1的尾部;将连接器插针7.2与电缆9进行压接装配后安装至连接器本体7.1内;所述连接器本体7.1、连接器插针7.2、第一十字槽盘头螺钉7.3、第二弹簧垫圈7.4、第四平垫圈7.5和连接器尾附7.6组成连接器7;所述连接器7与连接器配合时可实现快速拔插;所述连接器7为制动控制包的电气接口;所述连接器7的作用是将比例电磁阀组件5和压力开关组件6的电气接口与车辆电气系统连接。

41.本实施例一种自动旅客捷运系统车辆用制动控制包,使用第二十字槽盘头螺钉13将环形端子12安装至集成框架1的前面;使用第三电缆9.3和环形端子12将连接器7中的代号“h”的连接器插针7.2与集成框架1的导通接地;使用4个铆钉10和4个扎线座11将第一电缆9.1安装固定至集成框架1上。

42.本发明的气路工作原理如图1所示,制动控制包的进气口(port 1)和车辆供风装置连通,制动控制包的出气口1(port 2)和车辆紧急制动缓解部件连通,出气口2(port 3)和车辆制动执行机构1连通,出气口3(port 4)和车辆制动执行机构2连通;当进气口(port1)处压力大于风缸3.1(r1)处压力时,止回阀3.2(cv1)打开,压缩空气由进气口(port1)流向风缸3.1(r1),当进气口(port 1)处压力小于风缸3.1(r1)处压力时,止回阀3.2(cv1)关闭,压缩空气无法从风缸3.1(r1)流向进气口(port 1);当风缸3.1(r1)处压力大于风缸3.1(r2)处压力时,止回阀3.2(cv2)打开,压缩空气由风缸3.1(r1)流向风缸3.1(r2)后,从出气口1(port 2)流向车辆紧急制动缓解部件进气口,当风缸3.1(r1)处压力小于风缸3.1(r2)处压力时,止回阀3.2(cv2)关闭,出气口1(port 2)处的压缩空气无法经过风缸3.1(r2)流向风缸3.1(r1);止回阀3.2(cv1、cv2)的作用是当其前端零部件出现泄漏故障导致前端压力下降时,后端压力不会下降,确保后端用风零部件正常工作。

43.风缸3.1(r1)的出气口和比例电磁阀组件5(pav)的进气口连通,当比例电磁阀组件5(pav)接收到车辆发送的制动施加控制信号后,将来自比例电磁阀组件5(pav)的进气口的压力进行调整后输出至比例电磁阀组件5(pav)的出气口,然后通过出气口2(port 3)和出气口3(port 4)输送至制动执行机构,制动执行机构根据压力大小施加不同等级的车辆制动;当比例电磁阀组件5(pav)接收到车辆发送的制动缓解控制信号后,制动执行机构内的压缩空气经过通过出气口2(port 3)和出气口3(port 4)输送至比例电磁阀组件5的排气

口(pav),直至压缩空气排空后,车辆制动缓解;比例电磁阀组件5(pav)内含的压力传感器可实时采集比例电磁阀组件5(pav)出气口压力,车辆通过压力传感器反馈的压力信号进行闭环制动控制和故障诊断。

44.压力开关组件6(ps-a)的进气口连接于比例电磁阀组件5(pav)的出气口与出气口2(port 3)、出气口3(port 4)之间,当压力开关组件6(ps-a)进气口的压力低于压力开关组件6(ps-a)设定的开启压力时,压力开关组件6(ps-a)向车辆上报的电气信号为默认状态信号,当压力开关组件6(ps-a)的进气口的压力上升且大于压力开关组件6(ps-a)设定的开启压力时,压力开关组件6(ps-a)向车辆上报的电气信号改变为制动施加信号,当压力开关组件6(ps-a)的进气口的压力下降且小于压力开关组件6(ps-a)设定的开启压力时,压力开关组件6(ps-a)向车辆上报的电气信号由制动施加信号变为默认状态信号。

45.本发明的电气工作原理如图2所示,压力开关组件6(ps-a)的“1com”、“1no”、“2no”、“2com”、“2nc”分别与连接器7(j1)的“a”、“m”、“j”、“k”、“l”连通,比例电磁阀组件5(pav)的“2”、“5”、“3”、“4”、“1”分别与连接器7(j1)的“c”、“d”、“e”、“f”、“g”连通,连接器7(j1)的“h”和集成框架1的接地点连接。当压力开关组件6(ps-a)进气口压力低于压力开关组件6(ps-a)设定的开启压力时,压力开关组件6(ps-a)的“1com”与“1no”断开、“2com”与“2nc”连通、“2com”和“2no”断开,同时连接器7(j1)的“a”与“m”断开、“k”与“l”连通、“j”与“k”断开;当压力开关组件6(ps-a)进气口的压力上升且大于压力开关组件6(ps-a)设定的开启压力时,压力开关组件6(ps-a)的“1com”与“1no”连通、“2com”与“2nc”断开、“2com”和“2no”连通,同时连接器7(j1)的“a”与“m”连通、“k”与“l”断开、“j”与“k”连通;车辆控制系统采集连接器7(j1)的“a”、“m”、“j”、“k”、“l”硬线连通关系与制动控制信号进行对比,进行制动控制包制动状态监测和故障诊断。

46.连接器7(j1)的“g”与车辆供电电源正极连接后为比例电磁阀组件5(pav)提供供电电源正电压,连接器7(j1)的“c”与车辆控制电压正极连接后为比例电磁阀组件5(pav)提供正电压控制信号,连接器7(j1)的“f”与车辆电压采集正极连接后比例电磁阀组件5(pav)可以向车辆反馈电压信号用于制动闭环控制,连接器7(j1)的“e”与车辆负极电压连接后为比例电磁阀组件5(pav)提供供电电源、控制电压和反馈电压共负极,连接器7(j1)的“d”与车辆信号屏蔽地连接,用于提高比例电磁阀组件5(pav)与车辆控制系统之间通信的稳定性。当连接器7(j1)的“g”供电电源正常,车辆控制系统通过连接器7(j1)的“c”向比例电磁阀组件5(pav)传送制动控制信号,比例电磁阀组件5(pav)根据其电空转换功能将此制动控制信号转换成相应的压力后,输出至制动执行机构进行制动施加和缓解,同时比例电磁阀组件5(pav)内的压力传感器将采集到的比例电磁阀组件5(pav)输出压力值转换成电压信号反馈至车辆控制系统,进行制动控制包制动闭环控制和故障诊断。

47.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1