一种天线控制器安装结构及车辆的制作方法

1.本发明属于汽车车身零部件技术领域,具体涉及一种天线控制器安装结构及车辆。

背景技术:

2.着时代的不断发展,人们对汽车的品质要求越来越高,天线控制器尤其是5g天线控制器已经成为一种主流的高科技配置。考虑到天线控制器接收信号功能的需求以及拆装的便利性且天线控制器的安装结构也是车身重要的零件结构,在常规的汽车结构设计中,天线会集成到鲨鱼鳍上或者做到扰流板上。而对于无鲨鱼鳍和扰流板且带大天幕的车型,都将天线控制器放到顶盖前横梁上的腔体中(如图1),顶盖横梁上板开孔做接收信号的过孔,但这样会导致天线控制器周边被金属覆盖,接收信号被干扰和屏蔽,影响天线控制器的天线功能。进一步地,在对天线控制器拆装的时候需要拆掉天线控制器上方的天幕玻璃才能将天线控制器取出,便利性极差,维修费用高。除此之外,顶盖横梁上板开孔会直接影响到车辆的顶压和侧碰性能。

技术实现要素:

3.本发明的目的是对无鲨鱼鳍和扰流板且带大天幕的车型的天线控制器需要安装在顶盖前横梁上进行优化:旨在提供一种天线控制器安装结构,用来解决现有天线控制器设置在顶盖前横梁上时天线功能受到影响且顶盖前横梁的结构稳定性受到破坏的问题

4.为实现上述技术目的,本发明采用的技术方案如下:包括:天线控制器;安装结构,用于搭载天线控制器;安装结构包括安装支架、内板和外板,安装支架与天线控制器卡合连接,安装支架、内板和外板依次贴合固定,使得天线控制器能够基于安装支架和内板被设置到外板外部。通过设计安装支架与整体安装结构总成,天线控制器能够被设置到顶盖前横梁之外,结构简单,便于维修更换,维修经济性好;由于四周无金属包裹覆盖,可以避免天线控制器接收信号被干扰和屏蔽;同时由于顶盖横梁在天线控制器前部,可以屏蔽天线对车载摄像头的影响;顶盖前横梁不需要过孔用于放置天线控制器,不影响顶压和侧碰性能,便于车身碰撞性能的达成。

5.进一步,安装支架包括安装面和搭接面,安装面和搭接面连接处至少一部分被设置为台阶加强结构,台阶加强结构上还设置有加强筋结构,安装面边缘设置为翻边加强结构。安装支架的翻边加强结构和台阶加强结构能够增加安装支架的整体刚强度,从而为天线控制器安装结构的安装性能提供保障。

6.进一步,安装支架的安装面上设置有供天线控制器连接的缺口,缺口形状和大小配合天线控制器设置,缺口对应天线控制器安装位置设置有主定位孔、次定位孔和安装螺栓孔。法兰螺母从车内方向向车外安装,不同于常规方案从车外向车内方向安装,后期对天线控制器的安装不需要拆装玻璃,只需要拆装顶棚总成。提高后期天线控制器的维修便利性,降低维修成本。

7.进一步,内板被构造为台阶加强结构,内板包括第一搭接面、第二搭接面和第三搭接面,第一搭接面和第二搭接面之间通过若干台阶加强结构连接。第一搭接面和第二搭接面之间的台阶加强结构能够增加内板的整体刚强度,从而为天线控制器安装结构的安装性能提供保障

8.进一步,第二搭接面上设置有第一预挂孔和第二预挂孔,第二搭接面上还设置有安装孔。第一预挂孔和第二预挂孔配合汽车左右侧总成形成预挂安装结构,减少工装,降低成本。

9.进一步,外板包括第一搭接面和第二搭接面,第一搭接面和第二搭接面处于相同平面且分别连接至内板的第一搭接面和第三搭接面。内板和外板连接后共同组成顶盖前横梁,无需使用其他部件作为天线控制器的载体。

10.进一步,第一搭接面上设置有天幕玻璃第一定位孔和天幕玻璃第二定位孔,第二搭接面上设置有挡风玻璃第一定位孔和挡风玻璃第二定位孔。挡风玻璃第一定位孔和挡风玻璃第二定位孔为前挡风玻璃总成安装提供定位,提高了前挡风的安装精度;天幕玻璃第一定位孔232和天幕玻璃第二定位孔为天幕玻璃总成安装提供定位,提高安装精度。

11.进一步,内板与所述外板形成腔体结构。外板不要为天线控制器开孔避让,腔体结构整体结构不被破坏,能够保证车身顶压的侧碰性能。

12.一种车辆,车辆的安装过程运用了上述天线控制器安装结构。

13.采用上述技术方案的发明,具有如下优点:

14.1.本发明整体结构简单,零件数量少,轻量化效果好,且保证了天线控制器便于拆装,维修经济性好。

15.2.本发明能避免天线控制器接收信号过程被干扰和屏蔽,且可以屏蔽天线控制器天线对前部车载摄像头的影响;

16.3.顶盖前横梁外板不需要开孔避让天线控制器信号接收面,不影响顶压和侧碰性能,便于车身碰撞性能的达成;

17.4.顶盖前横梁不需要开孔用于放置天线控制器,提高了顶盖前横梁的结构稳定性;

18.5.天线控制器安装结构上设置有辅助安装前挡风玻璃、天幕玻璃和顶棚安装的孔位,提高零件集成度,降低成本。

附图说明

19.本发明可以通过附图给出的非限定性实施例进一步说明;

20.图1为常规的天线控制器安装结构总成;

[0021][0022]

图2是本发明提供的天线控制器安装结构总成的装配示意图;

[0023]

图3是本发明提供的天线控制器安装结构总成的装配爆炸图;

[0024]

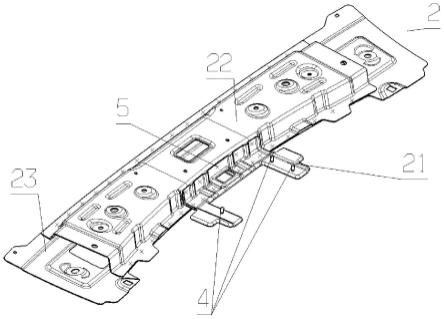

图4是本发明提供的天线控制器安装结构总成示意图;

[0025]

图5是本发明提供的天线控制器安装结构总成爆炸图;

[0026]

图6是本发明提供的天线控制器安装结构的支架结构示意图;

[0027]

图7是本发明提供的天线控制器安装结构的支架结构仰视图;

[0028]

图8是本发明提供的天线控制器安装结构的内板结构示意图;

[0029]

图9是本发明提供的天线控制器安装结构的外板结构示意图。

[0030]

主要元件符号说明如下:

[0031]

1:天线控制器;2:安装结构;21:安装支架;210:台阶加强结构;211:安装螺栓孔;212:天线控制器主定位孔;213:安装螺栓孔;214:安装螺栓孔;215:天线控制器次定位孔;216:翻边加强结构;217:支架安装面;218:支架搭接面;219:减重孔;220:加强筋结构;22:内板;221:内板第一搭接面;222:内板第二搭接面;223:内板主定位孔;224:第一预挂孔;225:内板第三搭接面;226:顶灯安装孔;227:内板次定位孔;228:第二预挂孔;23:外板;231:外板第一搭接面;232:天幕玻璃第一定位孔;233:外板主定位孔;234:挡风玻璃第二定位孔;235:外板第二搭接面;236:外板次定位孔;237:挡风玻璃第二定位孔;238:天幕玻璃第二定位孔;3:法兰螺母;4:凸焊螺栓;5:点焊。

具体实施方式

[0032]

以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

[0033]

如图1所示为改进前的现有天线控制器安装结构,天线控制器通过安装结构上的腔直接设置在安装结构上,整个天线控制器都被安装结构和后期设置的汽车顶盖包围,接收信号容易被干扰和屏蔽。

[0034]

如图2-9所示为本发明的天线控制器安装结构,包括天线控制器1和安装结构2。安装结构2用于搭载天线控制器1。安装结构2包括安装支架21、内板22和外板23。内板22和外板23共同组成顶盖前横梁。天线控制器基于安装支架21被设置在安装结构2外,由于四周无金属包裹覆盖,可以避免5g天线控制器接收信号被干扰和屏蔽。内板22和外板23作为汽车的顶盖前梁设置于车载摄像头和天线控制器1之间,从而能够屏蔽天线控制器1对车载摄像头的信号干扰。

[0035]

可选地,如图6和图7,安装支架21包括支架安装面217和支架搭接面218,其中,支架安装面217用于设置天线控制器1,支架搭接面218用于将安装支架连接至内板22。支架安装面217和支架搭接面218之间呈l型且相互垂直或近似垂直。支架安装面217上一部分被构造为用于容纳天线控制器1的缺口。支架安装面217上对应缺口位置设置有用于天线控制器1进行连接的三个安装螺栓孔211、213和214。支架安装面217上还设置有辅助天线控制器1定位连接的天线控制器主定位孔212和天线控制器次定位孔215。支架安装面217和支架搭接面218的连接处至少一部分设置为台阶加强结构210。台阶加强结构210用于增加安装支架21强度并提高安装支架21的抗弯能力。台阶加强结构210上还设置有若干加强筋结构220。支架安装面217边缘被设置为翻边加强结构216。翻边加强结构216用于提高支架安装面217的抗形变能力。台阶加强结构210和加强筋结构220的作用原理相同,具体可参见集装箱和波浪板等材料。支架安装面217对应台阶加强结构210上一部分掏槽作为减重孔219。

[0036]

可选地,安装支架21的翻边加强结构216和台阶加强结构210能够增加安装支架21

的整体刚强度,从而为天线控制器安装结构的安装性能提供保障。安装支架21的加强筋结构可以防止零件在冲压成型过程回弹变形,也能够增加安装支架21与内板22连接处的强度,从而提高零件的刚强度,防止零件变形,增加天线控制器1的安装稳定性和安装精度。进一步地,安装支架21的支架安装面217为汽车的顶棚总成提供了连接平面,使得汽车的顶棚横梁可以减少支架的安装,降低零件集成度,降低成本。

[0037]

可选地,结合附图4和附图8,内板22包括内板第一搭接面221、内板第二搭接面222和内板第三搭接面225。内板第一搭接面221用于和安装支架21的支架搭接面218连接。内板第一搭接面221和内板第三搭接面225用于和外板23连接。内板第二搭接面222设置在内板第一搭接面221和内板第三搭接面225之间并通过台阶加强结构连接。内板22整体被构造为台阶加强结构,其中,内板第一搭接面221和内板第三搭接面225处于相同平面,内板第二搭接面222所在平面与内板第一搭接面221和内板第三搭接面225所在平面不共面。内板第二搭接面222上设置有用于连接至外板23辅助定位的内板主定位孔223和内板次定位孔227。内板第二搭接面222上还设置有第一预挂孔224和第二预挂孔228。优选地,内板22与外板23之间的连接方式可以是螺钉连接、插销连接和铆接等。内板第二搭接面222上还设置有用于供车前顶灯安装的安装孔226。内板22通过第一预挂孔224和第二预挂孔228和左右侧总成形成预挂安装结构,减少工艺装备,降低成本。

[0038]

可选地,如图9,外板23包括外板第一搭接面231和外板第二搭接面235。外板第一搭接面231和外板第二搭接面235整体处于同一个平面。外板第一搭接面231上设置有天幕玻璃第一定位孔232和天幕玻璃第二定位孔238。天幕玻璃第一定位孔232和天幕玻璃第二定位孔238用于汽车安装天幕玻璃时的定位和安装。外板第二搭接面235上设置有挡风玻璃第一定位孔234和挡风玻璃第二定位孔237。挡风玻璃第一定位孔234和挡风玻璃第二定位孔237用于辅助安装前挡风玻璃。处于外板23中段位置的外板第一搭接面231上设置有外板主定位孔233和外板次定位孔236。外板主定位孔233和外板次定位孔236用于将安装结构2整体设置到汽车上时的辅助安装和定位。优选地,外板23上的两个方形的挡风玻璃第一定位孔234和挡风玻璃第二定位孔237为前挡风玻璃总成安装提供定位,提高了前挡风的安装精度。外板23上的两个方孔天幕玻璃第一定位孔232和天幕玻璃第二定位孔238为天幕玻璃总成安装提供定位,提高安装精度。

[0039]

可选地,如图3,天线控制器1对应安装支架21上的螺栓孔211、213和214位置设置有连接孔。螺栓孔和连接孔之间通过螺栓连接。优选地,螺栓可以是m6凸焊螺栓4。安装支架21上对应螺栓孔211、213和214位置分别设置有法兰螺母3以配合螺栓连接。天线控制器1整体能够通过螺栓结构连接到安装支架21。值得主要的是,法兰螺母3从车内方向向车外安装,不同于常规方案从车外向车内方向安装,后期对天线控制器1的安装不需要拆装玻璃,只需要拆装顶棚总成。提高后期天线控制器1的维修便利性。降低维修成本。

[0040]

可选地,安装支架21的支架搭接面218与内板22的内板第二搭接面222贴合并连接。安装支架21的支架安装面217与内板第一搭接面221、外板第一搭接面231贴合并连接。内板第一搭接面221和内板第三搭接面225分别与外板第一搭接面231和外板第二搭接面235贴合并连接。优选地,上述提到的贴合并连接可以采用点焊5进行连接。

[0041]

本实施例中,内板22和外板23形成顶盖前横梁的腔体结构,外板23不需要为天线控制器1开孔避让,顶盖前横梁腔体结构整体结构不被破坏,能够保证车身顶压和侧碰性

能,提高车身的安全性。

[0042]

本发明整体结构简单,零件数量少,轻量化效果好。保证了天线控制器便于拆装,维修经济性好;能避免天线控制器接收信号被干扰和屏蔽;可以屏蔽天线对前部摄像头的影响;顶盖前横梁外板不需要开孔避让天线控制器信号接收面,不影响顶压和侧碰性能,便于车身碰撞性能的达成;顶棚总成安装点也设计在天线控制器安装支架上,不需要额外设计顶棚支架,提高零件集成度,降低成本。

[0043]

以上对本发明提供的一种天线控制器安装结构进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1