一种适用于十吨级战斗部的车载式起吊装置的制作方法

1.本发明属于起吊装置技术领域,涉及一种车载式起吊装置,特别涉及一种适用于十吨级战斗部的车载式起吊装置。

背景技术:

2.体爆轰战斗部内部装填高能燃料,通过炸药爆炸抛撒驱动作用,高能燃料被抛撒到空气中,高能燃料与空气混合,形成大范围的活性云团,再经炸药二次起爆,活性云团产生体爆轰,释放出强烈的冲击波,是威力最大的武器之一。

3.为了不影响燃料抛撒范围,体爆轰战斗部壳体通常采用薄壁结构,因此,壳体的强度设计没有过多的冗余。

4.随着武器的发展,威力逐步提高,战斗部尺寸逐渐增大,目前,体爆轰战斗部的重量已达到十吨级。

5.体爆轰战斗部属于火工品,从安全角度考虑,最常用的运输车辆为厢式货车。王堃等人在文献“浅谈火工品运输时的安全性设计”(科协论坛,2013年,第1期81页)中报道:厢式货车为封闭空间,远距离路途时,厢式货车具备临时存放危险品的条件;厢式货车还具备机动能力好的特点;厢式货车能满足防雷、防爆、防静电的要求;厢式货车能布置防爆空调,改善火工品存储空间的环境条件。

6.但使用厢式货车运输体爆轰战斗部也存在一定问题,厢式货车的上盖是封闭的,体爆轰战斗部只能从车尾部水平横向进入或取出,十吨级体爆轰战斗部无法靠人力搬运,适合水平横向装车和卸车的工具是叉车。但十吨级体爆轰战斗部通常要运输至荒无人烟的沙漠最深处进行爆轰实验,而叉车无法在沙漠中远距离行驶。通常,能在沙漠中远距离行驶的起吊设备是车载吊车,因此,实际情况是,使用车载吊车对十吨级体爆轰战斗部进行装车和卸车。

7.车载吊车的吊钩只能从厢式货车尾部进入,给予体爆轰战斗部斜向上的拉力,将其斜着拽出来。体爆轰战斗部从厢式货车中斜着被拽出来的一瞬间,有一个使其瞬间发生摆动的加速度,使其向外运动,由于体爆轰战斗部为十吨级,产生的惯性力非常大,对周围的人、吊绳以及体爆轰战斗部本身都会造成极大的危险;另外,体爆轰战斗部被斜着往外拽的时候,体爆轰战斗部壳体是倾斜着的,体爆轰战斗部壳体最下端着力点承受体爆轰战斗部绝大部分重力,而体爆轰战斗部壳体壁较薄,产生的压强极大,一旦发生破裂,体爆轰战斗部内部燃料将泄漏,导致体爆轰战斗部损坏。

技术实现要素:

8.为了克服上述现有技术存在的缺陷或不足,安全、平稳的吊装体爆轰战斗部,本发明的目的在于,提供一种适用于十吨级战斗部的车载式起吊装置。

9.为了实现上述任务,本发明采取如下的技术解决方案:

10.一种适用于十吨级战斗部的车载式起吊装置,包括厢式货车、战斗部壳体,其特征

在于,还包括底座、调节水平支撑架、竖向连接板、水平加长连接板和配重块;

11.所述厢式货车为厢式货车,用于远距离运输十吨级体爆轰战斗部;该厢式货车上带有封闭式存储空间,其上端盖是封闭式的,尾部盖板可以打开,可以放置十吨级体爆轰战斗部;

12.所述战斗部壳体为十吨级体爆轰战斗部的壳体,壳体的形状为第二圆柱体,且为回转体;回转体轴线垂直于地面;

13.所述底座的形状为第三长方形板,该第三长方形板的上端面前后各带有一排第三螺纹孔;底座放置在厢式货车的封闭式存储空间中,底座位于战斗部壳体下端,底座的第三长方形板上端面形心与战斗部壳体的第二圆柱体下端面圆心重合;

14.所述调节水平支撑架的形状为第四u形板,该第四u形板的u形开口朝向左,第四u形板的u形两侧边从右至左逐渐抬起,第四u形板的u形两侧边上端面各带有一排第四圆形通孔,第四u形板的u形底边上端面带有两排第四圆形通孔;

15.调节水平支撑架放置在厢式货车1的封闭式存储空间中,调节水平支撑架位于底座上端,调节水平支撑架的第四u形板的u形开口环绕在战斗部壳体的第二圆柱体外侧,第四螺钉穿过调节水平支撑架的第四u形板的u形两侧边的第四圆形通孔与底座的第三螺纹孔装配,第四螺钉将调节水平支撑架与底座连接;

16.所述竖向连接板的形状为第五z形板,第五z形板由上至下分为三部分,分别为第五左上水平板、第五中间竖直板、第五右下水平板,其中,第五左上水平板的上端面带有两排第五螺纹孔,第五右下水平板的上端面带有两排第五圆形通孔;

17.竖向连接板放置在厢式货车右侧,所述第五左上水平板的上端面与调节水平支撑架的第四u形板的u形底边下端面接触,第五螺钉穿过第四u形板的u形底边的第四圆形通孔与竖向连接板的第五螺纹孔装配,第五螺钉将竖向连接板与调节水平支撑架4连接;

18.所述水平加长连接板的形状为第六长方形板,该第六长方形板的上端面左右各带有两排第六螺纹孔,共有多个水平加长连接板;

19.水平加长连接板放置在竖向连接板右侧,水平加长连接板的第六长方形板的上端面左半边与竖向连接板的第五右下水平板的下端面接触,第六螺钉穿过竖向连接板的第五圆形通孔与水平加长连接板的左侧两排第六螺纹孔装配,第六螺钉将水平加长连接板与竖向连接板连接,其余的水平加长连接板从左至右依次上下交替连接;

20.所述配重块的形状为第七长方体,共有多个配重块;

21.所有的配重块上下叠放,最下端的配重块7的第七长方体的下端面与最右端的水平加长连接板的第六长方形板的上端面接触;

22.调节水平支撑架的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为3

°

~5

°

。

23.根据本发明,所述厢式货车满足防雷、防爆、防静电的要求,并布置有防爆空调。

24.上述适用于十吨级战斗部的车载式起吊装置的其使用方法,其特征在于,包括以下步骤:

25.步骤1:将调节水平支撑架与竖向连接板装配;

26.步骤2:将竖向连接板与水平加长连接板装配;

27.步骤3:将水平加长连接板与配重块装配;

28.步骤4:当战斗部壳体需要从厢式货车中取出时,将调节水平支撑架与底座装配,第四螺钉逐渐拧紧的过程中,底座被调节水平支撑架抬起,战斗部壳体在底座上端同时被抬起,当底座的下端面与厢式货车的封闭式存储空间下端面有5mm间隙时,厢式货车开走,此时,战斗部壳体的上端不再被遮挡,战斗部壳体上端安装吊环,吊绳穿过吊环挂在吊车上,吊车将战斗部壳体竖直吊起并放置在所需位置;

29.步骤5:当战斗部壳体需要放置在厢式货车的封闭式存储空间中时,调节水平支撑架与底座装配,战斗部壳体上端安装吊环,吊绳穿过吊环挂在吊车上,吊车将战斗部壳体竖直吊起放置在底座上端,吊车撤走,并撤去吊环和吊绳,战斗部壳体的重力由底座承担,底座将力传递给调节水平支撑架,调节水平支撑架将力传递给竖向连接板,竖向连接板将力传递给水平加长连接板,水平加长连接板受到逆时针旋转的力矩和向下的力,配重块给予水平加长连接板顺时针的力矩和向下的力,水平加长连接板受到的两个向下的力和两个力矩,两个力矩平衡,水平加长连接板静止的放置在底面上,水平加长连接板将以上各部件的重力传递给底面,各部件均处于静止平衡状态,厢式货车倒车开过来,使得战斗部壳体刚好位于封闭式存储空间中,所有的第四螺钉同步拆除,使调节水平支撑架与底座分离,战斗部壳体和底座放置在厢式货车的封闭式存储空间中。

30.关于调节水平支撑架的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角,可以采取以下2种方式的任意一种:

31.实现方式1:调节水平支撑架4的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为3

°

。

32.实现方式2:调节水平支撑架4的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为5

°

。

33.本发明的适用于十吨级战斗部的车载式起吊装置,带来的技术创新在于:

34.使用时,将该适用于十吨级战斗部的车载式起吊装置支撑在地面上,利用杠杆平衡的原理,给予体爆轰战斗部壳体竖直向上的支撑力,将体爆轰战斗部壳体与厢式货车分离,待厢式货车开走后,通过车载吊车将体爆轰战斗部壳体竖直向上吊起,放置在实验所需位置。体爆轰战斗部壳体从厢式货车取出过程中,始终受到的是竖直向上的力,且始终保持低速运动,不会发生倾斜,不产生过大的惯性力,不会对周围的人、吊绳以及体爆轰战斗部壳体本身造成危险;体爆轰战斗部壳体的下端始终是水平的,体爆轰战斗部壳体下端一圈均匀承受重力,不会产生过大的压强,保证了体爆轰战斗部壳体的安全,同时保证了体爆轰战斗部的可靠性。

附图说明

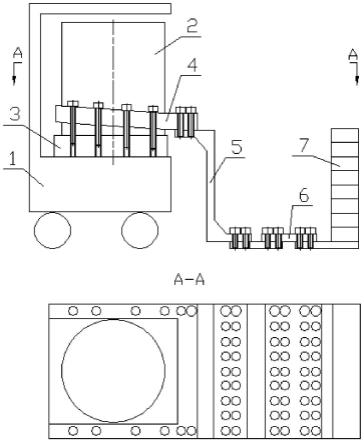

35.图1是本发明的适用于十吨级战斗部的车载式起吊装置结构示意图。图中的标记分别表示:1、厢式货车,2、战斗部壳体,3、底座,4、调节水平支撑架,5、竖向连接板,6、水平加长连接板,7、配重块。

36.下面结合附图和实施例对本发明作进一步的详细说明。

具体实施方式

37.需要说明的是,以下给出的实施例是本发明较优的例子,本发明不限于以下的实

施例,凡在本发明技术方案基础上进行上,对技术特征的添加或简单替换,均应属于本发明的保护范围。

38.实施例1:

39.如图1所示,本实施例给出一种适用于十吨级战斗部的车载式起吊装置,包括厢式货车1、战斗部壳体2、底座3、调节水平支撑架4、竖向连接板5、水平加长连接板6和配重块7;其中:

40.所述厢式货车1为厢式货车,该厢式货车满足防雷、防爆、防静电的要求;布置有防爆空调,以改善火工品存储空间的环境条件,厢式货车1上带有封闭式存储空间,其上端盖是封闭式的,尾部盖板可以打开;厢式货车1的封闭式存储空间中可以放置十吨级体爆轰战斗部,用于远距离运输十吨级体爆轰战斗部。

41.所述战斗部壳体2为十吨级体爆轰战斗部的壳体,壳体形状为第二圆柱体,且为回转体,回转体轴线垂直于地面,战斗部壳体2放置在厢式货车1的封闭式存储空间中;

42.底座3的形状为第三长方形板,该第三长方形板的上端面前后各带有一排第三螺纹孔;底座3放置在厢式货车1的封闭式存储空间中,底座3位于战斗部壳体2下端,底座3的第三长方形板上端面形心与战斗部壳体2的第二圆柱体下端面圆心重合;

43.所述调节水平支撑架4的形状为第四u形板,该第四u形板的u形开口朝向左,第四u形板的u形两侧边从右至左逐渐抬起,第四u形板的u形两侧边上端面各带有一排第四圆形通孔,第四u形板的u形底边上端面带有两排第四圆形通孔;

44.调节水平支撑架4放置在厢式货车1的封闭式存储空间中,调节水平支撑架4位于底座3上端,调节水平支撑架4的第四u形板的u形开口环绕在战斗部壳体2的第二圆柱体外侧,第四螺钉穿过调节水平支撑架4的第四u形板的u形两侧边的第四圆形通孔与底座3的第三螺纹孔装配,第四螺钉将调节水平支撑架4与底座3连接;

45.所述竖向连接板5的形状为第五z形板,该第五z形板由上至下分为三部分,分别为第五左上水平板、第五中间竖直板、第五右下水平板,其中,第五左上水平板的上端面带有两排第五螺纹孔,第五右下水平板的上端面带有两排第五圆形通孔;

46.竖向连接板5放置在厢式货车1右侧,竖向连接板5的第五左上水平板的上端面与调节水平支撑架4的第四u形板的u形底边下端面接触,第五螺钉穿过调节水平支撑架4的第四u形板的u形底边的第四圆形通孔与竖向连接板5的第五螺纹孔装配,第五螺钉将竖向连接板5与调节水平支撑架4连接;

47.所述水平加长连接板6的形状为第六长方形板,水平加长连接板6的第六长方形板的上端面左右各带有两排第六螺纹孔,共有多个水平加长连接板6;

48.水平加长连接板6放置在竖向连接板5右侧,水平加长连接板6的第六长方形板的上端面左半边与竖向连接板5的第五右下水平板的下端面接触,第六螺钉穿过竖向连接板5的第五圆形通孔与水平加长连接板6的左侧两排第六螺纹孔装配,第六螺钉将水平加长连接板6与竖向连接板5连接,其余的水平加长连接板6从左至右依次上下交替连接;

49.所述配重块7的形状为第七长方体,共有多个配重块7;

50.所有的配重块7上下叠放,最下端的配重块7的第七长方体的下端面与最右端的水平加长连接板6的第六长方形板的上端面接触。

51.上述适用于十吨级战斗部的车载式起吊装置的使用方法,包括以下步骤:

52.步骤1:将调节水平支撑架4与竖向连接板5装配;

53.步骤2:将竖向连接板5与水平加长连接板6装配;

54.步骤3:将水平加长连接板6与配重块7装配;

55.步骤4:当战斗部壳体2需要从厢式货车1中取出时,将调节水平支撑架4与底座3装配,第四螺钉逐渐拧紧的过程中,底座3被调节水平支撑架4抬起,战斗部壳体2在底座3上端同时被抬起,当底座3的下端面与厢式货车1的封闭式存储空间下端面有5mm间隙时,厢式货车1开走,此时,战斗部壳体2的上端不再被遮挡,战斗部壳体2上端安装吊环,吊绳穿过吊环挂在吊车上,吊车将战斗部壳体2竖直吊起并放置在所需位置;

56.步骤5:当战斗部壳体2需要放置在厢式货车1的封闭式存储空间中时,调节水平支撑架4与底座3装配,战斗部壳体2上端安装吊环,吊绳穿过吊环挂在吊车上,吊车将战斗部壳体2竖直吊起放置在底座3上端,吊车撤走,并撤去吊环和吊绳,战斗部壳体2的重力由底座3承担,底座3将力传递给调节水平支撑架4,调节水平支撑架4将力传递给竖向连接板5,竖向连接板5将力传递给水平加长连接板6,水平加长连接板6受到逆时针旋转的力矩和向下的力,配重块7给予水平加长连接板6顺时针的力矩和向下的力,水平加长连接板6受到的两个向下的力和两个力矩,两个力矩平衡,水平加长连接板6静止的放置在底面上,水平加长连接板6将以上各部件的重力传递给底面,各部件均处于静止平衡状态,厢式货车1倒车开过来,使得战斗部壳体2刚好位于封闭式存储空间中,所有的第四螺钉同步拆除,使调节水平支撑架4与底座3分离,战斗部壳体2和底座3放置在厢式货车1的封闭式存储空间中。

57.本实施例的适用于十吨级战斗部的车载式起吊装置的工作原理如下:

58.体爆轰战斗部壳体的重量太大,在封闭式的厢式货车1内部,不能直上直下的吊起放下,若倾斜着吊,一方面倾斜后体爆轰战斗部壳体下端着力点吃劲太大,容易破裂,另一方面,体爆轰战斗部壳体被拽出的一刹那,惯性太大,容易发生危险。

59.本实施例的适用于十吨级战斗部的车载式起吊装置,将调节水平支撑架4、竖向连接板5、水平加长连接板6组成一个杠杆,放在地面上,杠杆左端支撑战斗部壳体2和底座3,杠杆右端支撑配重块7,当左端的力乘以力臂等于右端的力乘以力臂后,杠杆平衡,系统稳定,此时战斗部壳体2被竖直抬起,厢式货车1可以开走,然后就可以用吊车将战斗部壳体2吊起并放在使用的位置。以上是卸车过程。装车过程也是类似原理。通过杠杆原理,将战斗部壳体2放置在底座3上,然后厢式货车1倒着开到预定位置后,将底座3与调节水平支撑架4分离,战斗部壳体2放在厢式货车1内部。整个过程战斗部壳体2始终未发生倾斜,壳体未受到过大的力,不会破坏。战斗部壳体2也是缓慢移动,不会产生过大的惯性力,避免了危险的发生。

60.水平加长连接板6之所以设计了多个,主要考虑减小呆重。由于利用了杠杆原理将战斗部壳体2支撑起来,因此,水平加长连接板6的数量增加到一定后,可以增加水平加长连接板6右端的力臂,从而减小力矩平衡时,右端需要的向下的力,本实施例的适用于十吨级战斗部的车载式起吊装置,所有的各个部件都需要装在厢式货车1中,因此,部件体积越小,越便捷携带越好。

61.配重块7之所以设计为多个,主要考虑每一个的重量可以比较小,配重块7位于杠杆右端,用于平衡杠杆左端的力矩,因此,配重块7是具有一定重量的。若设计为一个整块,重量太大,无法搬运。而设计成多个,可以逐个搬运,使用方便。

62.战斗部壳体2的上端可以连接吊环,吊环下端是外螺纹,战斗部壳体2上端面带有相应匹配的螺纹孔,吊装安装后可以将战斗部壳体2吊起。

63.本实施例的适用于十吨级战斗部的车载式起吊装置,各个零件拆卸后,底座3、调节水平支撑架4、竖向连接板5、水平加长连接板6和配重块7就放在厢式货车1内部,当使用的时候再装配到位,随时随地可以使用。

64.底座3的下端面与厢式货车1的封闭式存储空间下端面有5mm间隙时,将厢式货车1开走,之所以如此设计,是因为如果间隙太小,由于车厢不能完全平整,战斗部壳体2和底座3、调节水平支撑架4下端面也不能完全平整,若有局部贴合,厢式货车1开走时,贴合部位产生摩擦力,将使战斗部壳体2倾斜,无法达到安全平稳吊装体爆轰战斗部的目的。如果间隙太大,战斗部壳体2被抬起的太多,需要花的时间太长,战斗部壳体2重量太大,对周围的人还是存在安全隐患的。搬运过程越短越好,没必要增加危险时间。通过研究以及试验发现,底座3的下端面与厢式货车1的封闭式存储空间下端面有5mm间隙时刚好满足以上要求。而且在实际的试用过程中未发生问题。

65.采用本实施例的适用于十吨级战斗部的车载式起吊装置,可以将十吨级的战斗部壳体2吊起,而且可以安全平稳地放在厢式货车1内部,是车载式的。

66.本实施例的适用于十吨级战斗部的车载式起吊装置,在工作时,调节水平支撑架4受到逆时针弯矩,产生逆时针变形;同时竖向连接板5也会受到逆时针弯矩,产生逆时针变形。累计变形将会使战斗部壳体2发生逆时针转动,无法达到本发明的目的。因此,将调节水平支撑架4的第四u形板的u形两侧边设计成从右至左逐渐抬起的。

67.若调节水平支撑架4的第四u形板的u形两侧边设计成从右至左逐渐的角度太小,无法弥补由于弯矩导致的系统变形,战斗部壳体2的轴线倾斜的还是太大,无法达到本发明目的。

68.若调节水平支撑架4的第四u形板的u形两侧边设计成从右至左逐渐的角度太大,战斗部壳体2放在本发明的系统上后,无法将其初始的角度完全调整至水平,过大的倾斜,还是无法到安全平稳吊装体爆轰战斗部的目的。

69.通过部分理论计算,召集有相关工作经验的工作人员集体商议讨论,并将以上问题进行分解,每个模块单独进行实验评估和试验,最终认为,调节水平支撑架4的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为3

°

~5

°

时,战斗部壳体2放在底座3和调节水平支撑架4上后,战斗部壳体2倾斜的角度在可接受范围以内,以上问题均可以避免,本实施例的适用于十吨级战斗部的车载式起吊装置的设计优势均可以体现,完好的解决了上述问题,而且功能可以完好的发挥。

70.本实施例中,调节水平支撑架4的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为3

°

;

71.加工1个本实施例的适用于十吨级战斗部的车载式起吊装置,按照其使用方法的步骤,分别将战斗部壳体2从地面抬起并放置在厢式货车1中十次,再将战斗部壳体2从厢式货车1中取出并放置在地面上十次,战斗部壳体2均未发生过倾斜,战斗部壳体2的壳体未发生破坏,战斗部壳体2始终保持低速运动,从未产生过大的惯性力,不会对周围的人、吊绳以及战斗部壳体2本身造成危险,证明了采用本实施例的适用于十吨级战斗部的车载式起吊装置有效。

72.综上,采用本实施例给出的适用于十吨级战斗部的车载式起吊装置,支撑在地面上,利用杠杆平衡的原理,给予十吨级体爆轰战斗部壳体竖直向上的支撑力,将体爆轰战斗部壳体与厢式货车分离,待厢式货车开走后,通过车载吊车将体爆轰战斗部壳体竖直向上吊起,放置在实验所需位置。体爆轰战斗部壳体从厢式货车取出过程中,始终受到的是竖直向上的力,始终未发生过倾斜,始终保持低速运动,从未产生过大的惯性力,不会对周围的人、吊绳以及体爆轰战斗部壳体本身造成危险;体爆轰战斗部壳体的下端始终是水平的,体爆轰战斗部壳体下端一圈均匀承受重力,不会产生过大的压强,保证了体爆轰战斗部壳体的安全,同时保证了体爆轰战斗部的可靠性。

73.实施例2:

74.实施例2与实施例1的区别在于:

75.本实施例中,调节水平支撑架4的第四u形板的u形两侧边从右至左逐渐抬起后与水平面的夹角为5

°

;

76.加工1个本实施例的适用于十吨级战斗部的车载式起吊装置,按照其使用方法的步骤,分别将战斗部壳体2从地面抬起并放置在厢式货车1中十次,再将战斗部壳体2从厢式货车1中取出并放置在地面上十次,战斗部壳体2均未发生过倾斜,战斗部壳体2的壳体未发生破坏,战斗部壳体2始终保持低速运动,从未产生过大的惯性力,不会对周围的人、吊绳以及战斗部壳体2本身造成危险,证明了采用本实施例的适用于十吨级战斗部的车载式起吊装置有效。

77.综上,采用本实施例给出的适用于十吨级战斗部的车载式起吊装置,支撑在地面上,利用杠杆平衡的原理,给予十吨级体爆轰战斗部壳体竖直向上的支撑力,将体爆轰战斗部壳体与厢式货车分离,待厢式货车开走后,通过车载吊车将体爆轰战斗部壳体竖直向上吊起,放置在实验所需位置。体爆轰战斗部壳体从厢式货车取出过程中,始终受到的是竖直向上的力,始终未发生过倾斜,始终保持低速运动,从未产生过大的惯性力,不会对周围的人、吊绳以及体爆轰战斗部壳体本身造成危险;体爆轰战斗部壳体的下端始终是水平的,体爆轰战斗部壳体下端一圈均匀承受重力,不会产生过大的压强,保证了体爆轰战斗部壳体的安全,同时保证了体爆轰战斗部的可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1