车窗饰条连接结构的制作方法

1.本发明涉及车辆配件领域,进一步的,涉及一种车窗饰条连接结构,尤其涉及一种车辆上框饰条与后侧窗亮条的连接结构。

背景技术:

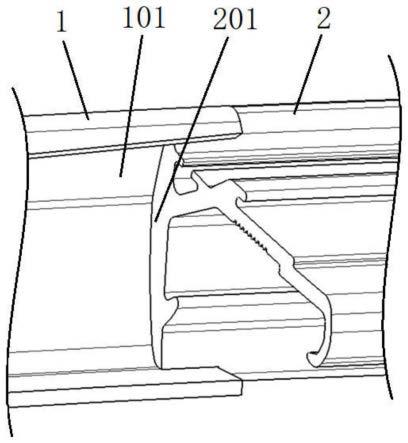

2.现有车辆(如:车窗无框车辆)中上框饰条20与后侧窗(角窗)亮条10的连接方式大多数采用连接件30进行连接。具体如图1所示,将连接件30采用胶水等固定方式粘接在后侧窗亮条10上,再将连接件30与上框饰条20上的卡槽配合卡接,从而达到上框饰条20与后侧窗亮条10连接的目的,但连接件30与上框饰条20的卡接无法保证两者之间的接触面完全贴合,进而无法保证上框饰条20与后侧窗亮条10在装配后在z向(车窗上下方向)和y向(车窗内外方向)上的公差。

3.对于上框饰条20与后侧窗亮条10的装配,除连接件10需采用胶水等方式固定在后侧窗亮条10上,装配公差较大之外,还存在如下缺点;

4.一、需额外开发装配工装和连接件,成本较高;

5.二、装配结构较为复杂,对装配人员的操作技能具有较高的要求;

6.三、由于上框饰条20与后侧窗亮条10均为铝合金,连接件30与铝合金材料之间存在接触腐蚀的风险;

7.四、连接件30的连接强度无法保证。

8.针对相关技术中不同车窗位置之间的饰条连接结构复杂、适配性较差的问题,目前尚未给出有效的解决方案。

技术实现要素:

9.本发明的目的在于提供一种车窗饰条连接结构,无需开发额外的零件与工装即可实现车窗不同位置装饰条之间的装配,并且能够保证装配公差在允许范围内,结构简单、方便装配。

10.本发明的目的可采用下列方案来实现:

11.本发明提供了一种车窗饰条连接结构,包括:

12.第一饰条,其设置于车窗边框上的第一位置;

13.第二饰条,其设置于车窗边框上的第二位置,所述第二位置与所述第一位置相连;

14.所述第一饰条与所述第二饰条配合卡接或一体连接,以减小或消除所述第一饰条与所述第二饰条之间的装配公差。

15.在本发明的一较佳实施方式中,所述第一饰条上形成有凹部,所述第二饰条上形成有与所述凹部相适配的卡接部,位于所述第二位置与所述第一位置相连位置上,所述第二饰条上的卡接部插入至所述第一饰条上的凹部内并与所述凹部配合卡接。

16.在本发明的一较佳实施方式中,所述凹部的内壁上形成有第一接触面,所述卡接部上形成有第二接触面,所述第一接触面与所述第二接触面相贴合。

17.在本发明的一较佳实施方式中,所述第一接触面通过对所述凹部的内壁铣削成型,或所述第二接触面通过对所述卡接部的表面铣削成型。

18.在本发明的一较佳实施方式中,所述第一饰条与所述第二饰条一体挤出成型,对至少部分所述第一饰条和/或至少部分所述第二饰条进行铣削处理,以使所述第一饰条和所述第二饰条分别与对应的所述第一位置和所述第二位置适配连接。

19.在本发明的一较佳实施方式中,所述第一饰条上设置有至少一个第一固定部,所述第一位置上设置有与所述固定部相适配的至少一个第二固定部,所述第一固定部与所述第二固定部配合连接。

20.在本发明的一较佳实施方式中,所述第一固定部和所述第二固定部的数量均为多个,各所述第一固定部沿所述第一饰条的延伸方向间隔排布,各所述第二固定部在所述第一位置上的设置位置与各所述第一固定部相对。

21.在本发明的一较佳实施方式中,对所述第一饰条铣削处理时,在所述第一饰条上铣削出卡接块,以形成所述第一固定部;所述第一位置上预留有豁口,以形成所述第二固定部,所述卡接块卡接于所述豁口内。

22.在本发明的一较佳实施方式中,对所述第一饰条铣削处理时,在所述第一饰条上留存有未铣削的凸部,以形成所述第一固定部;所述第一位置上设有卡槽,以形成所述第二固定部,所述凸部卡接于所述卡槽内。

23.在本发明的一较佳实施方式中,所述第一饰条与所述第一位置粘接。

24.在本发明的一较佳实施方式中,所述第二饰条通过连接件固定于所述第二位置。

25.在本发明的一较佳实施方式中,所述第二饰条与所述第二位置之间设置有密封条。

26.在本发明的一较佳实施方式中,所述第一饰条和所述第二饰条均采用铝合金或不锈钢制成。

27.由上所述,本发明的车窗饰条连接结构的特点及优点是;去除第一饰条与第二饰条之间的连接件,第一饰条与第二饰条之间采用配合卡接或一体连接的方式,能够减小或消除第一饰条与第二饰条之间的装配公差,无需开发额外的零件与工装即可实现车窗不同位置上第一饰条与第二饰条之间的装配,并且能够保证装配公差在允许范围内,结构简单、方便装配。

附图说明

28.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

29.其中:

30.图1:为现有技术中车辆的上框饰条与后侧窗亮条的连接结构示意图

31.图2:为本发明车窗饰条连接结构中第一饰条与第二饰条的整体结构示意图。

32.图3:为本发明车窗饰条连接结构中第一饰条与第二饰条连接位置的示意图。

33.图4:为本发明车窗饰条连接结构中对第二饰条的表面进行切削处理后的结构示意图。

34.图5:为本发明车窗饰条连接结构中第一饰条与第二饰条连接位置的横截面示意图。

35.图6:为本发明车窗饰条连接结构中第二饰条在切削前的横截面示意图。

36.图7:为本发明车窗饰条连接结构中第二饰条在切削后的横截面示意图。

37.图8:为本发明车窗饰条连接结构中第一固定部的设置位置示意图。

38.图9:为本发明车窗饰条连接结构中第一固定部与第二固定部的连接结构示意图。

39.背景技术中的附图标号为:

40.10、后侧窗亮条;20、上框饰条;

41.30、连接件。

42.本发明中的附图标号为:

43.1、第一饰条;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101、凹部;

44.2、第二饰条;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201、卡接部;

45.3、第一固定部;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、第二固定部。

具体实施方式

46.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

47.如图2至图5所示,本发明提供了一种车窗饰条连接结构,该车窗饰条连接结构包括第一饰条1和第二饰条2,第一饰条1设置于车窗边框上的第一位置,第二饰条2设置于车窗边框上的第二位置,第一位置与第二位置为车窗边框上的不同位置,且第二位置与第一位置相连;第一饰条1与第二饰条2配合卡接或一体连接,以减小或消除第一饰条1与第二饰条2之间的装配公差。

48.本发明中,去除原有用于连接第一饰条1与第二饰条2的连接件,第一饰条1与第二饰条2之间采用配合卡接或一体连接的方式,能够减小或消除第一饰条1与第二饰条2之间的装配公差,因此,在无需开发额外的零件与工装的情况下即可实现第一饰条1与第二饰条2之间的装配,并且能够保证装配公差在允许范围内,结构简单、方便装配。

49.在本发明中,第一饰条1和第二饰条2均可采用但不限于铝合金或不锈钢制成。

50.在本发明的一个可选实施例中,第一饰条1可为车辆的后侧窗(角窗)亮条,对应的第一位置为设置于车辆的后侧窗上边框上的包边结构;第二饰条2可为车辆的上框饰条,对应的第二位置为设置于车辆的车窗上边框上的侧围钣金结构,侧围钣金结构位于包边结构的前方。在装配时,将后侧窗亮条连接于包边结构上,将上框饰条连接于侧围钣金结构上。

51.由于本实施例可消除上框饰条与后侧窗亮条之间的装配公差,使得上框饰条与后侧窗亮条在装车后,在上框饰条与后侧窗亮条之间的连接位置能够实现无段差、无间隙的优异的外观效果,提升车辆整体的品质感。

52.在本发明的一个可选实施例中,如图3至图5所示,在第一饰条1上形成有凹部101,第二饰条2上形成有与凹部101相适配的卡接部201,位于第二位置与第一位置相连位置上,可将第二饰条2上的卡接部201插入至第一饰条1上的凹部101内,使得卡接部201能够与凹部101配合卡接,从而无需设置连接件也能实现第一饰条1与第二饰条2的连接。

53.进一步的,凹部101的内壁上形成有第一接触面,卡接部201上形成有第二接触面,在卡接部201与凹部101配合卡接状态下,第一接触面与第二接触面相贴合,不仅提高第一饰条1与第二饰条2卡接的稳定性,而且减小第一饰条1与第二饰条2装配后在z向(车窗上下

方向)和y向(车窗内外方向)上的公差。

54.具体的,如图3所示,在第二饰条2挤出成型后,可对第二饰条2上的卡接部201的表面进行铣削处理(使第二饰条2的表面呈台阶状),从而形成第二接触面,铣削形成的第二接触面的形状可根据第一饰条1上的凹部101的内壁形状确定,保证第一接触面与第二接触面相贴合即可。当然,也可在第一饰条1挤出成型后,对第一饰条1上的凹部101的内壁进行铣削处理,从而形成第一接触面,铣削形成的第一接触面的形状可根据第二饰条2上的卡接部201的表面形状确定。由于铣削处理具有精度高的特点,能够保证在第一饰条1与第二饰条2装配后大大降低两者之间的公差。

55.在本发明的一个可选实施例中,第一饰条1与第二饰条2可为一体挤出成型,对至少部分第一饰条1和/或至少部分第二饰条2进行铣削处理,以使第一饰条1和第二饰条2分别与对应的第一位置和第二位置适配连接。通过第一饰条1与第二饰条2一体挤出成型,完全消除了第一饰条1与第二饰条2连接处的间隙,在简化产品开发工作以及简化加工磨具的同时,第一饰条1与第二饰条2作为一个整体件,外观上更加美观,提升用户的使用体验。

56.在本实施例中,第一饰条1和第二饰条2可采用不限于6060铝合金基材挤出成型。

57.在本发明的一个可选实施例中,如图6、图7所示,在挤出第二饰条2(第二饰条2满足与第二位置的连接关系)后,可根据第一位置的结构,对第二饰条2上的卡接部201进行切削,以去掉卡接部201的部分位置(如:下部),从而避免第二卡接部201延伸至第一饰条1的背面进行卡接,进而造成与第一位置相互干涉的情况。

58.在本发明的一个可选实施例中,如图8所示,第一饰条1上设置有至少一个第一固定部3,第一位置上设置有与第一固定部3相适配的至少一个第二固定部4,第一固定部3与第二固定部4配合连接。通过第一固定部3与第二固定部4配合,保证第一饰条1稳固安装于第一位置上。

59.进一步的,如图8所示,第一固定部3和第二固定部4的数量均为多个,各第一固定部3沿第一饰条1的延伸方向间隔且均匀排布,各第二固定部4在第一位置上的设置位置与各第一固定部3相对。第一固定部3和第二固定部4的数量可根据第一饰条1的长度进行调整,保证第一饰条1稳固安装于第一位置上即可。

60.在本发明的一个具体实施例中,如图9所示,在对第一饰条1铣削处理时,可在第一饰条1上铣削出卡接块,以形成第一固定部3(该卡结块即为第一固定部3);在对第一位置注塑时可在第一位置上预留有豁口,以形成第二固定部4(该豁口即为第二固定部4),在对第一饰条1安装时,将卡接块卡接于豁口内,从而将第一饰条1安装于第一位置上。当然,第一饰条1的安装方式并不限于卡接,也可在第一饰条1与第一位置之间设置卡扣结构,通过卡扣结构将第一饰条1安装于第一位置上,起到加固防脱的作用。

61.在本发明的另一个具体实施例中,如图7所示,在对第一饰条1进行铣削处理时,可在第一饰条1上留存有未铣削的凸部,以形成第一固定部3(该凸部即为第一固定部3);在对第一位置注塑时第一位置上设有卡槽,以形成第二固定部4(该卡槽即为第二固定部4),在对第一饰条1安装时,将凸部卡接于卡槽内,从而将第一饰条1安装于第一位置上,不仅起到加固防脱的作用,而且避免了增加额外对第一饰条1进行铣削的工序。当然,可在第一饰条1上同时设置卡结块和凸部,并在第一位置同时设置豁口和卡槽,进一步提高第一饰条1与第一位置连接的稳定性。

62.在本发明的一个可选实施例中,当第一饰条1的长度较长时,可在第一饰条1的连接面上设置粘接层,采用第一饰条1与第一位置粘接的方式,进一步提高第一饰条1与第一位置连接的稳定性。其中,粘接层可为但不限于粘接于第一饰条1上的胶带。

63.在本发明的一个可选实施例中,第二饰条2通过连接件固定于第二位置。其中,连接件可为但不限于螺栓或其他连接件,保证第二饰条2与第二位置的稳定连接即可。

64.进一步的,在第二饰条2连接于第二位置后,在第二饰条2与第二位置之间设置有密封条,以提高连接位置的密封性。

65.本发明的车窗饰条连接结构的安装过程为:先将包边结构安装于车辆的后侧窗上边框上,将后侧窗亮条与上框饰条配合卡接或一体挤出后,后侧窗亮条通过第一固定部3与包边结构上的第二固定部4配合连接,若在后侧窗亮条的连接面上设置由胶带,可通过胶带对后侧窗亮条与包边结构进行粘接加固,在后侧窗亮条完成安装后,上框饰条也位于与车辆的车窗上边框上的侧围钣金结构相对的位置上,此时,通过螺栓或者其他连接件将上框饰条与侧围钣金结构固定连接,之后在上框饰条与侧围钣金结构之间装入密封条,完成车窗饰条连接结构的安装。

66.本发明的车窗饰条连接结构的特点及优点是:

67.一、该车窗饰条连接结构能够减小或消除第一饰条1与第二饰条2之间的装配公差,提升第一饰条1和第二饰条2的装配效果。

68.二、该车窗饰条连接结构,在无需开发额外的零件与工装的情况下即可实现第一饰条1与第二饰条2之间的装配,且优化了第一饰条1与第二饰条2的装配效果。

69.三、该车窗饰条连接结构,结构简单、方便装配,降低对装配人员的操作性要求。

70.四、该车窗饰条连接结构,能够避免不同结构件间接触腐蚀的风险,延长产品的使用寿命。

71.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1