一种电驱动系统设计方法与流程

本发明涉及电动车的驱动系统,具体涉及一种电驱动系统设计方法。

背景技术:

1、目前纯电动汽车电驱动系统的设计以考虑整车动力性为主,根据整车动力性评价指标,例如最高车速、最大爬坡度、加速时间等,利用汽车驱动力-行驶阻力方程式和汽车功率平衡方程式计算驱动电机需要满足的额定和峰值转速、转矩、功率以及传动装置的挡位数和速比等。主要由最高车速的需求确定驱动电机的额定功率;最大爬坡度、爬最大坡度的稳定车速和0~100km/h的加速时间确定驱动电机峰值功率;最大爬坡度、爬最大坡度的稳定车速确定电机额定转矩;0~100km/h的加速时间确定峰值转矩;最高车速确定峰值转速。

2、完成上述基本参数的确定以后,会根据经验确定性能冗余系数,一般取1.1~1.2,来确定要选择的驱动电机参数;然后再根据电机供应商提供的产品型谱来选取性能相同或者相近的驱动电机。为保证整车的动力性,一般会选取较大功率和转矩的电机产品,使得性能冗余量较大;最后,根据驱动电机map搭建整车仿真模型,对整车的经济性进行仿真分析,仿真的工况一般选取《中国汽车行驶工况》(gb/t 38146标准)中的循环工况,来验证所选取的驱动电机和传动装置是否满足整车动力性和经济性的要求。

3、现有的设计方法需要先根据动力性评价指标计算驱动电机参数,然后选取驱动电机,再根据整车仿真模型验证整车的动力性和经济性,若不符合整车性能需求,需要再重新匹配,重新验证,因此,现有技术中的设计方法开发周期长,重复性工作较多。现有设计方法相当于“被动式”匹配方法,考虑因素较少,即使驱动电机的性能参数在理论上满足整车动力性评价指标,但也无法保证系统效率map与整车需求相匹配,还会影响整车的经济性。

技术实现思路

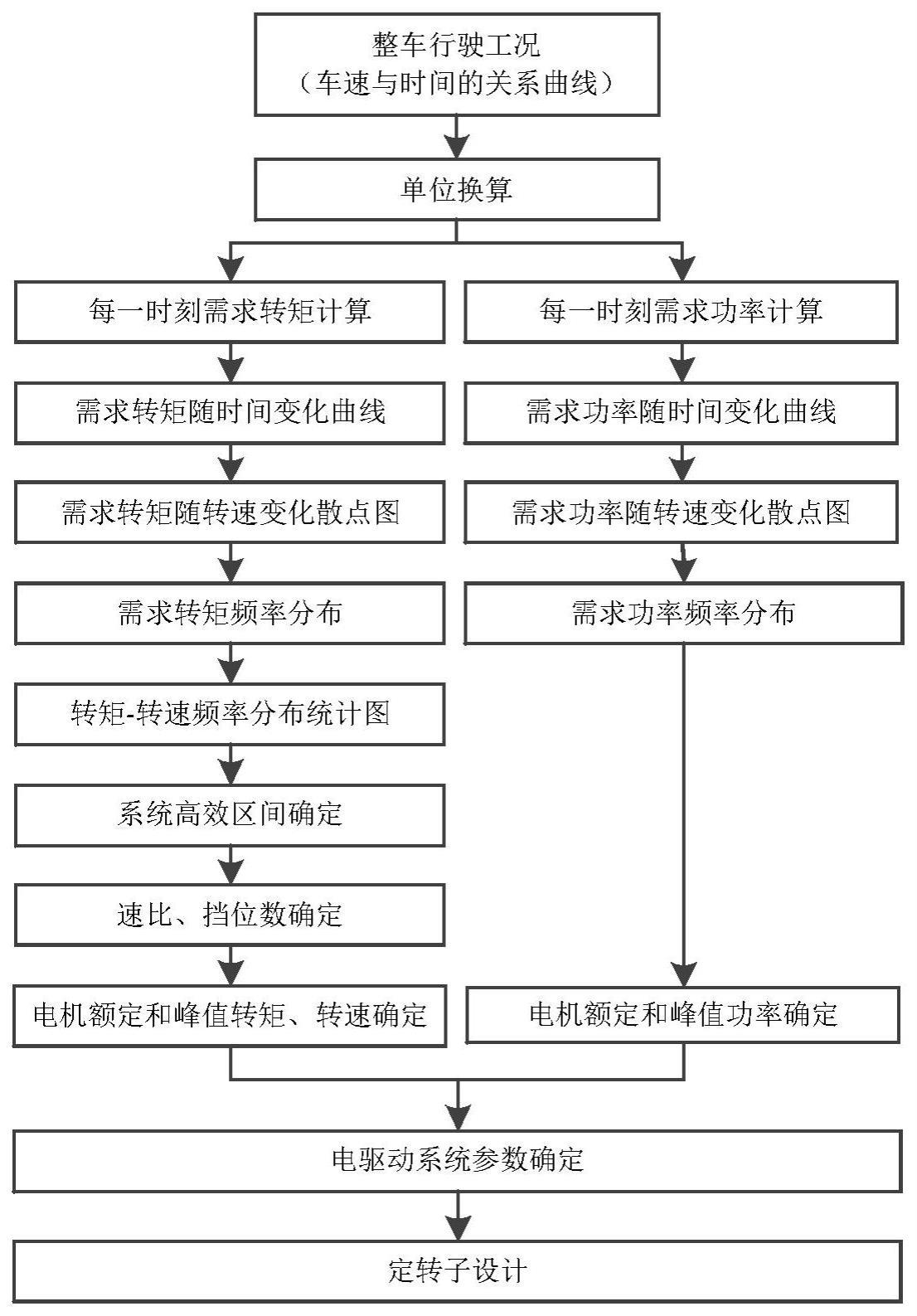

1、本发明公开一种电驱动系统设计方法,充分考虑到车辆的应用场景不同和工况不同,对驱动电机的扭矩、转速需求存在不同。相比于现有技术的“被动式”匹配设计,本发明属于“主动式”匹配设计,即根据整车的行驶工况要求,通过数理统计分析的方法确定常用工况下电机转速和转矩的分布频率,选择分布频率较高的区域设计为驱动电机的额定参数。通过该方法匹配的驱动电机可以兼顾整车的动力性和经济性。

2、为了实现上述目的,本发明所采用的技术方案为:

3、一种电驱动系统设计方法,包括:

4、获取整车行驶工况数据,根据整车行驶工况数据,计算出每一时刻的需求转矩及需求功率,以获得需求转矩随时间变化数据及需求功率随时间变化数据;

5、依据需求转矩随时间变化数据,可以计算出需求转矩随转速变化数据;依据需求功率随时间变化数据,可以计算出需求功率随转速变化数据;

6、统计每一时刻工况点的需求转矩值,确定出需求转矩的最大值,将最大需求转矩值确定为电驱动系统的最大转矩;统计需求转矩频率分布数据,将分布数据集中区域范围设定为车辆常用工况点,该常用工况点下的需求转矩确定为电驱动系统的额定转矩;统计每一时刻工况点的需求功率值,确定出需求功率的最大值,将最大需求功率值确定为电驱动系统的最大功率;统计需求功率频率分布数据,将分布数据集中区域范围设定为车辆常用工况点,该常用工况点下的需求功率确定为电驱动系统的额定功率;

7、统计需求转矩-转速频率分布数据,将需求转矩-转速频率分布数据集中的区域确定为系统高效区间,确定系统高效区间的转速和转矩范围,以该范围内的转速和转矩作为车辆设计的需求转速和转矩,结合车辆动力性评价指标、经济性评价指标及约束条件进行优化,确定传动装置的档位数及速比;

8、依据所确定的最大需求转矩和额定需求转矩、所确定的系统高效区间、所确定的速比,确定电机峰值转矩、额定转矩、峰值转速和额定转速,再结合所确定的电机额定功率和峰值功率,确定电驱动系统的参数。

9、进一步,所述整车行驶工况数据为车速与时间的变化关系数据。

10、进一步,所述车速与时间的变化关系数据可以从以下标准中获得:《gb/t38146.1-2019中国汽车行驶工况第1部分:轻型汽车》、《gb/t 38146.2-2019中国汽车行驶工况第2部分:重型商用车辆》、新欧洲驾驶循环周期、全球统一轻型车辆测试循环。

11、进一步,将整车行驶工况数据中的车速数据进行单位换算,原始获得的车速数据单位为km/h,将其换算为单位m/s,按下式进行单位换算:

12、

13、上式中,ua为原始获得的车速数据,u为换算单位后的车速数据。

14、进一步,每一时刻需求转矩按下式计算:

15、

16、上式中,t0为每一时刻工况点的需求转矩;ttq为驱动电机转矩,单位为nm;ig为传动装置各挡位的速比;i0为主减速器速比;r为车轮滚动半径,单位为m;ηt为传动效率;g为车辆的重力,单位为n;m为车辆质量,单位为kg;f为滚动阻力系数;i为坡度;cd为空气阻力系数;a为迎风面积,单位为m2;δ为旋转质量换算系数;为车辆的加速度,单位为m/s2,其中,u1为前一时刻车速值,u2为后一时刻车速值;将车速值为0且加速度也为0的工况点定义为车辆的静止工况点,将静止工况点的需求转矩值设置为0;

17、每一时刻需求功率pe按下式计算:

18、

19、进一步,计算需求转矩随转速变化数据以及需求功率随转速变化数据时,分别结合需求转矩随时间变化数据以及结合需求功率随时间变化数据,并依据整车行驶工况数据中时间t与车速ua的对应关系,按下式将车速ua换算为转速n,然后可进行需求转矩随转速变化散点图及需求功率随转速变化散点图的绘制:

20、

21、进一步,统计需求转矩频率分布数据时,将需求转矩值从0到最大值按份进行平均分布,统计每一个转矩分布范围内工况点的个数,用工况点个数除以工况点总数,得到该转矩分布范围内工况点的频率,然后绘制需求转矩频率分布图,并选取分布图中覆盖90%区域范围设定为车辆常用工况点;

22、统计需求功率频率分布数据时,将需求功率值从0到最大值按份进行平均分布,统计每一个功率分布范围内工况点的个数,用工况点个数除以工况点总数,得到该功率分布范围内工况点的频率,然后绘制需求功率频率分布图,并选取分布图中覆盖90%区域范围设定为车辆常用工况点。

23、进一步,统计需求转矩-转速频率分布数据时,将需求转矩值从0到最大值按份进行平均分布,将转速n从0至转速最大值按份进行平均分布,以需求转矩区间为纵轴,转速区间为横轴,每个需求转矩区间段和转速区间段组成转矩转速分布区间段,统计每个转矩转速分布区间段内工况点的个数,用所得到的工况点个数除以工况点总数,得到每个转矩转速分布区间段内工况点出现的频率,然后绘制需求转矩-转速频率分布统计图,将各个转矩转速分布区间段内工况点分布频率按频次高低并采用不同的符号在分布统计图中进行表示,观察分布统计图中各个符号的分布情况,在不同符号中选取一种符号分布集中区域设定为系统高效区。

24、进一步,系统高效区内的转速和转矩区间即为车辆正常行驶时的需求转速和转矩区间,从而可以确定主减速器输出端的转速和转矩;根据公式t0=ttqigi0和n0=ntq/igi0可以确定车辆的需求转速和转矩,其中,n0为主减速器输出端的转速,单位为r/min;ntq为驱动电机转速,单位为r/min;

25、以最高车速、最大爬坡度、百公里加速时间作为车辆动力性评价指标,以百公里平均电耗作为车辆经济性评价指标,以有限数量的所选车型的常用主减速比、最大传动比、最小传动比和有限数量的挡位数作为约束条件,以传动装置速比ig和主减速器速比i0为优化目标,对传动装置速比ig和主减速器速比i0进行优化,得到传动装置的挡位数、速比ig和主减速器速比i0。

26、本发明考虑到车辆的应用场景不同和工况不同,对驱动电机的扭矩和转速需求也不同,而现有设计方法忽略了车辆的实际使用需求工况,导致动力性参数设计冗余量较大,而经济性较差。本发明根据整车的行驶工况数据来确定电驱动系统参数,进而可以确定与之匹配的驱动电机的参数值,即:先根据车辆的常用行驶工况计算出整车的需求转矩、需求功率随时间的变化数据,进而推导出转矩、功率各自随转速的变化数据,通过统计分析方法,得到转矩-转速百分比分布统计数据,统计分析出驱动电机工作点的分布频率,将驱动电机常用的数据点设计为驱动电机的持续工作点及高效率点。采用本发明所提供的设计方法,在满足整车动力性需求的前提下,显著提升了整车的经济性,有助于增加续驶里程。

- 还没有人留言评论。精彩留言会获得点赞!