一种自卸车车厢结构的制作方法

1.本实用新型属于自卸车车厢领域,尤其是一种自卸车车厢结构。

背景技术:

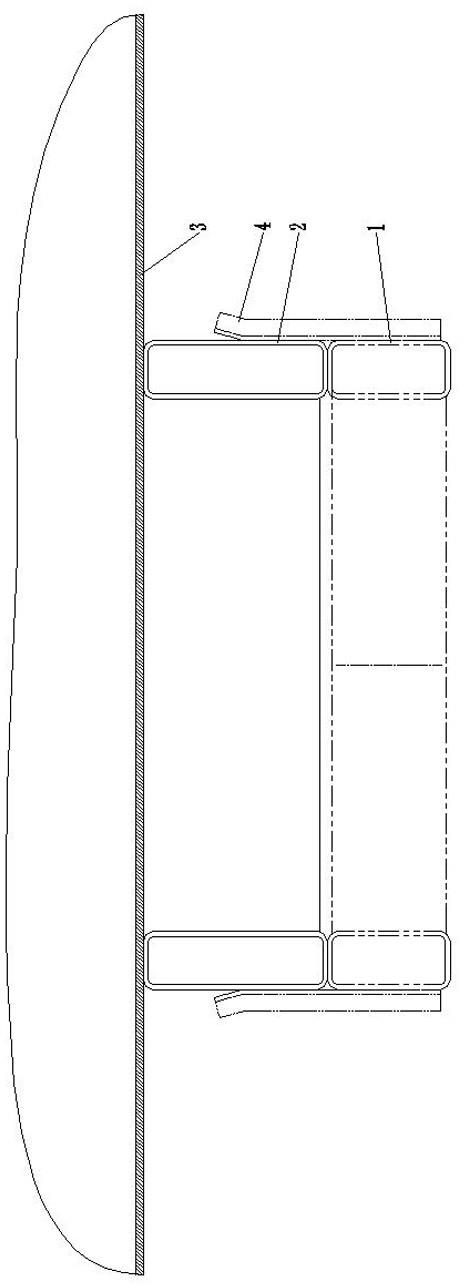

2.传统的自卸车按举升结构分为连杆组合式(液压油缸中置单顶)、直推式(液压油缸前置或中置双顶)两类;连杆组合式举升机构对自卸车安装空间苛刻,为了避让底盘附件,车厢底板纵梁与副车架的闭合要求比一般直推式自卸车要高(40~50)mm左右,使整个车厢的重心比较高。

3.对于连杆组合式自卸车,常规的做法是副车架幅高不动,增大车厢底板纵梁幅高(40~50)mm,结构大多如图1和图2所示,底架纵梁为矩形或者槽型结构,副车架1与底板纵梁2、车厢底板3叠加在一起,同时为了限制车厢底纵梁左右晃动,通常在副车架纵梁局部焊接限位装置4,缺点是局部焊接限装置时间长了容易变形,不能很好的起到限位作用。所述增大车厢底板的高度,是为了防止车厢底板与车厢举升机构发生干涉。

4.因此,需要对现有自卸车连杆组合式举升结构底纵梁结构进行改进。

技术实现要素:

5.针对现有连杆组合式举升结构导致自卸车车厢重心高的问题,本实用新型提出了一种自卸车车厢结构。

6.为了解决上述技术问题,本实用新型的技术方案是:一种自卸车车厢结构,包括从下至上依次叠加的副车架、底板纵梁和车厢底板,其特征在于:车厢底板上设有内凹的避开槽,底板纵梁上对应于避开槽处设有变截部,变截部用于支撑内凹的避开槽,底板纵梁的侧面上设有限位挡板,限位挡板的下端能与副车架纵梁限位配合。

7.对上述技术方案进一步地限定,所述变截部的结构为:包括副纵梁,副纵梁的下端固定在底板纵梁上,副纵梁的上端固定在避开槽内。

8.对上述技术方案进一步地限定,所述变截部的横街面为矩形。

9.对上述技术方案进一步地限定,所述限位挡板的上端固定在底板纵梁、副纵梁之间,限位挡板的中部与底板纵梁的侧面固定连接,限位挡板的下端延伸至副车架纵梁的一侧处且向外翻边。

10.对上述技术方案进一步地限定,所述底板纵梁、变截部、车厢底板、限位挡板通过焊接方式构成一个整体。

11.本实用新型有益效果:1)避开槽结构使车厢底板呈前高后低的结构,有效地降低了车厢重心,并避免了车厢底板干涉举升机构的问题;2)避开槽在宽度、纵向上占用货厢容积极小,不影响货物装/卸载;3)限位挡板固定在底板纵梁上,提高了限位的稳定性;4)本实用新型提高了安全稳定性,实用性强、便于推广应用的。

附图说明

12.图1是背景技术中的结构示意图。

13.图2是图1的左视图。

14.图3是本实用新型的结构示意图。

15.图4是图3右视图。

具体实施方式

16.如图3和图4所示,一种自卸车车厢结构,包括从下至上依次叠加的副车架1、底板纵梁2和车厢底板3,车厢底板上设有内凹的避开槽31,底板纵梁上对应于避开槽处设有变截部21,变截部用于承接避开槽所受的应力,变截部下端固定在底板纵梁上,底板纵梁的侧面上设有限位挡板5,限位挡板的下端能与副车架纵梁限位配合;

17.如图3和图4所示,所述变截部21的结构为:包括副纵梁,副纵梁的下端固定在底板纵梁上,副纵梁的上端固定在避开槽内;此结构简单,易加工制造,能充分利用现有资源进行改造;

18.如图3和图4所示,所述变截部21的横街面为矩形;此形状具有强度高,使用寿命长的优点;

19.如图3和图4所示,所述限位挡板5的上端51固定在底板纵梁、副纵梁之间,限位挡板的中部52与底板纵梁的侧面固定连接,限位挡板的下端53延伸至副车架纵梁的一侧处且向外翻边;限位挡板固定在底板纵梁上,提高了底板纵梁的强度;同时,避免了限位挡板固定在副车架上易变形的问题;

20.如图3和图4所示,所述底板纵梁2、变截部21、车厢底板3、限位挡板5通过焊接方式构成一个整体;整体式结构均有强度高,不易变形,使用寿命长的优点。

21.本实用新型装配说明:如图3和图4所示,呈开口槽状的避开槽位于车厢底板的前端,车厢底板的前端处固定有车厢前侧板;从下至上依次叠加的底板纵梁、限位挡板、副纵梁焊接在一起;底板纵梁的前端通过限位挡板限位在副车架上,底板纵梁的后端与副车架上的翻转座铰接;底板纵梁与车厢底板的贴后面焊接,副纵梁焊接在避开槽内;避开槽在车厢底板的底面上呈内凹状,在车厢内呈凸起状,这样能避免举升车厢的举升机构与车厢底板发生干涉,并降低了车厢的重心。

技术特征:

1.一种自卸车车厢结构,包括从下至上依次叠加的副车架、底板纵梁和车厢底板,其特征在于:车厢底板上设有内凹的避开槽,底板纵梁上对应于避开槽处设有变截部,变截部用于支撑内凹的避开槽,底板纵梁的侧面上设有限位挡板,限位挡板的下端能与副车架纵梁限位配合。2.根据权利要求1所述一种自卸车车厢结构,其特征在于:所述变截部的结构为:包括副纵梁,副纵梁的下端固定在底板纵梁上,副纵梁的上端固定在避开槽内。3.根据权利要求1或2所述一种自卸车车厢结构,其特征在于:所述变截部的横街面为矩形。4.根据权利要求3所述一种自卸车车厢结构,其特征在于:所述限位挡板的上端固定在底板纵梁、副纵梁之间,限位挡板的中部与底板纵梁的侧面固定连接,限位挡板的下端延伸至副车架纵梁的一侧处且向外翻边。5.根据权利要求1或2或4所述一种自卸车车厢结构,其特征在于:所述底板纵梁、变截部、车厢底板、限位挡板通过焊接方式构成一个整体。

技术总结

本实用新型公开了一种自卸车车厢结构,包括从下至上依次叠加的副车架、底板纵梁和车厢底板,车厢底板上设有内凹的避开槽,底板纵梁上对应于避开槽处设有变截部,变截部用于支撑内凹的避开槽,底板纵梁的侧面上设有限位挡板,限位挡板的下端能与副车架纵梁限位配合;避开槽结构使车厢底板呈前高后低的结构,有效地降低了车厢重心,并避免了车厢底板干涉举升机构的问题;避开槽在宽度、纵向上占用货厢容积极小,不影响货物装/卸载;限位挡板固定在底板纵梁上,提高了限位的稳定性。提高了限位的稳定性。提高了限位的稳定性。

技术研发人员:史志巍 陈志斌 曹纯儒 董朝闻 张丙鑫 唐迁桥 尹丽

受保护的技术使用者:湖北大运汽车有限公司

技术研发日:2022.01.24

技术公布日:2022/5/15

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1