一种推力杆总成用衬套总成球面销焊接结构的制作方法

1.本实用新型涉及衬套总成球面销技术领域,具体是一种推力杆总成用衬套总成球面销焊接结构。

背景技术:

2.随着卡车技术的不断引进与发展,以及目前国内运输环境对车辆要求的不断严格,汽车的悬架系统也越来越复杂多样化,比如常见的牵引车上普遍使用的平衡悬架,其中的一个小小推力杆就有很多形式。

3.目前,市场上有一种杆体采用锻造结构的推力杆总成,专利号:cn201900958u,它采用一锻件,与普通推力杆相比,便于批量生产,生产成本低;且结构简单,体积较小,强度好。

4.但是,在上述方案中,采用一体式锻造方式,对锻造工艺的要求较高,其锻件上极易在锻造成型后产生毛刺,进而影响衬套总成后续的装配精度;为此,我们提供了一种推力杆总成用衬套总成球面销焊接结构解决以上问题。

技术实现要素:

5.本实用新型的目的就是为了弥补现有技术的不足,提供了推力杆总成用衬套总成球面销焊接结构。

6.为实现上述目的,本实用新型提供如下技术方案:一种推力杆总成用衬套总成球面销焊接结构,包括两个加工件本体,两个所述加工件本体相互远离的一端均开设有第一加工槽边,两个所述加工件本体相互靠近的一端均设置有半球状加工弧边,两个所述加工件本体的中段均设置有弧面美工槽,两个所述半球状加工弧边相互靠近的一端均开设有待焊接斜面槽,两个所述加工件本体的内部均开设有容纳槽,所述容纳槽的内部设置有加工结构。

7.进一步的,所述加工结构包括第一肋条和第二肋条,所述第一肋条和所述第二肋条分别安装于两个容纳槽的内部,所述第一肋条和所述第二肋条相互靠近的一端分别位于两个容纳槽的内部。

8.进一步的,所述第一肋条和所述第二肋条相互靠近的一端分别固定连接有第二固定块和第一固定块,所述第一固定块和所述第二固定块相互靠近的一侧面分别与第一肋条和第二肋条相接触。

9.进一步的,所述第二肋条的外表面开设有安装孔,所述第二固定块靠近第二肋条的一侧面固定连接有限位球,且限位球插接于安装孔的内部。

10.进一步的,所述第一加工槽边的两侧面均开设有减重装配槽,且两个减重装配槽相互靠近的一端不连通。

11.进一步的,所述第一加工槽边靠近弧面美工槽的一侧面开设有钝角柔化槽。

12.进一步的,两个所述待焊接斜面槽之间的夹缝中设置有焊接路面,且两个加工件

本体通过焊接路面固定连接。

13.与现有技术相比,该推力杆总成用衬套总成球面销焊接结构具备如下有益效果:

14.1、本实用新型通过第一加工槽边、半球状加工弧边、待焊接斜面槽和加工结构之间的配合设置,通过在加工件本体利用车床加工出第一加工槽边、半球状加工弧边和待焊接斜面槽,并使两个半球状加工弧边通过待焊接斜面槽拼接成一个球状体,还通过加工结构能够对两个加工件本体连接时进行加固,进而可将两个加工件本体焊接成球面销结构,降低了球面销的加工难度,保证了对球面销球面的加工精度,还减少了材料的浪费。

15.2、本实用新型通过第一肋条、第二肋条、安装孔、第一固定块、第二固定块和限位球之间的配合设置,通过第一肋条和第二肋条在两个容纳槽内为相互贴靠状态,并使第二固定块上限位球可插入第二肋条上安装孔的内部,能够加固两个加工件本体之间的连接,并使得焊接状态下的加工件本体处于紧固状态,保证了焊枪在待焊接斜面槽处的焊接质量。

附图说明

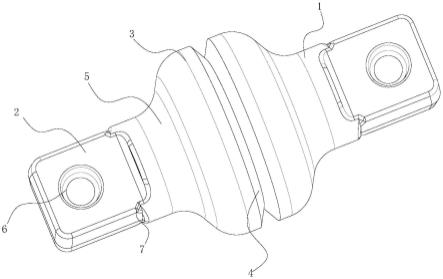

16.图1为本实用新型的立体图;

17.图2为本实用新型的爆炸图;

18.图3为本实用新型的俯视图;

19.图4为本实用新型图3中a-a的剖面图;

20.图5为本实用新型焊接后的状态图。

21.图中:1加工件本体、2第一加工槽边、3半球状加工弧边、4待焊接斜面槽、5弧面美工槽、6减重装配槽、7钝角柔化槽、8容纳槽、9加工结构、91第一肋条、92第二肋条、93安装孔、94第一固定块、95第二固定块、96限位球、10焊接路面。

具体实施方式

22.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

23.本实施例提供了一种推力杆总成用衬套总成球面销焊接结构,该推力杆总成用衬套总成球面销焊接结构用于在推力杆总成中实现对球面销的焊接加工,通过设计第一加工槽边2、半球状加工弧边3、待焊接斜面槽4和加工结构9,可将两个加工件本体1焊接成球面销结构,降低了球面销的加工难度,保证了对球面销球面的加工精度,还减少了材料的浪费。

24.参见图1~图5,一种推力杆总成用衬套总成球面销焊接结构,包括两个加工件本体1,两个加工件本体1相互远离的一端均开设有第一加工槽边2。

25.在这里,加工件本体1为圆柱状实心杆,利用车床可在加工件本体1上加工出第一加工槽边2,利用第一加工槽边2使加工件本体1的一端为方形块。

26.第一加工槽边2的两侧面均开设有减重装配槽6,且两个减重装配槽6相互靠近的一端不连通,减重装配槽6为上宽下窄的孔洞,能够利用减重装配槽6降低加工件本体1整体的质量,还可使第一加工槽边2方便与外部零件进行装配。

27.两个加工件本体1相互靠近的一端均设置有半球状加工弧边3,两个加工件本体1

的中段均设置有弧面美工槽5,第一加工槽边2靠近弧面美工槽5的一侧面开设有钝角柔化槽7。

28.在这里,半球状加工弧边3和弧面美工槽5均为工人利用车床加工而成,弧面美工槽5为弧状倾斜槽,能够将第一加工槽边2与半球状加工弧边3连接成平滑的边,减少毛刺和凸起,半球状加工弧边3为半球状结构,能够使两个半球状加工弧边3可拼接成一个完整的球体。

29.两个半球状加工弧边3相互靠近的一端均开设有待焊接斜面槽4,两个加工件本体1的内部均开设有容纳槽8,容纳槽8的内部设置有加工结构9。

30.待焊接斜面槽4开设在半球状加工弧边3远离弧面美工槽5的一端,并且倾斜角度至少为15度,使两个待焊接斜面槽4拼接在一起后,形成一个可容纳焊液的腔体,方便工人对待焊接斜面槽4进行焊接拼装,并且焊接质量较高,不易产生焊接缝隙,容纳槽8为利用车床加工出的腔体,能够在降低整体质量时还可保证整体结构的硬度。

31.两个待焊接斜面槽4之间的夹缝中设置有焊接路面10,且两个加工件本体1通过焊接路面10固定连接,利用焊枪在两个待焊接斜面槽4之间焊接上焊接路面10,可使两个待焊接斜面槽4牢固的安装在一起。

32.加工结构9包括第一肋条91和第二肋条92,第一肋条91和第二肋条92分别安装于两个容纳槽8的内部,第一肋条91和第二肋条92相互靠近的一端分别位于两个容纳槽8的内部。

33.待容纳槽8加工出后,可将第一肋条91和第二肋条92分别通过焊接的方式固定在两个容纳槽8的内部,并且第一肋条91和第二肋条92的数量相同,为交错设置,两个加工件本体1拼接成完整的球面销后,第一肋条91和第二肋条92处于相互贴靠在一起的状态。

34.第一肋条91和第二肋条92相互靠近的一端分别固定连接有第二固定块95和第一固定块94,第一固定块94和第二固定块95相互靠近的一侧面分别与第一肋条91和第二肋条92相接触。

35.第二肋条92的外表面开设有安装孔93,第二固定块95靠近第二肋条92的一侧面固定连接有限位球96,且限位球96插接于安装孔93的内部。

36.待两个加工件本体1拼装在一起后,能够使单个加工件本体1旋转,另一个加工件本体1保持不动,可使第一肋条91上限位球96插入第二肋条92上安装孔93的内部,进而第一肋条91和第二肋条92连接在一起,可使两个加工件本体1处于一个稳定的状态,方便工人在待焊接斜面槽4处焊接焊接路面10。

37.工作原理:首先,在加工件本体1的一端利用车床加工出第一加工槽边2,然后,在第一加工槽边2处通过钻床加工出减重装配槽6,然后,将加工件本体1的另一端通过车床加工出半球状加工弧边3和弧面美工槽5,使得半球状加工弧边3的一端呈现为半球状,并利用弧面美工槽5使第一加工槽边2与半球状加工弧边3之间为倾斜的弧面,同时,利用车床在第一加工槽边2和弧面美工槽5的连接处车出钝角柔化槽7,避免加工件本体1上存在尖锐边,然后,在半球状加工弧边3内通过车床加工出容纳槽8,并将第一肋条91和第二肋条92分别通过焊枪安装在两个容纳槽8的内部,可使两个加工件本体1在拼装时,限位球96插入安装孔93的内部,使第一肋条91和第二肋条92连接在一起,可使两个加工件本体1处于一个稳定的状态,最后,两个待焊接斜面槽4之间的缝隙处通过焊枪焊接上焊接路面10,可将两个加

工件本体1焊接成球面销结构,降低了球面销的加工难度,保证了对球面销球面的加工精度,还减少了材料的浪费。

38.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1