一种高耐磨性变速箱辅助支撑系统的制作方法

1.本实用新型涉及一种高耐磨性变速箱辅助支撑系统,属于重卡用变速箱辅助支撑技术领域。

背景技术:

2.现有重卡用变速箱辅助支撑系统采用弹性梁加左/右支架的全金属结构。弹性梁两端与安装在车架纵梁上的变速箱辅助支撑左支架、右支架自由接触,因此在车辆行驶过程中,弹性梁因车辆振动产生伸缩运动,与变速箱辅助支撑左支架、右支架产生相对运动,引起铁碰铁的磨损,并产生异响,导致客户抱怨。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术存在的缺陷,提供一种高耐磨性变速箱辅助支撑系统,降低变速箱总成损耗速率、延长使用寿命,提高车辆行驶平稳性。

4.为解决这一技术问题,本实用新型提供了一种高耐磨性变速箱辅助支撑系统,包括左支架、弹性梁、右支架、垫板和连接板,所述弹性梁为中部凸起的长条板型结构,中心部分设有通孔,其两端搭接在左支架和右支架上方、且无固定连接;所述左支架、右支架与弹性梁接触区域涂覆2mm的聚氨酯硫化层;所述连接板设置于弹性梁下方,通过弹性梁中心部分的通孔使用螺栓及螺母固定连接。

5.所述弹性梁和连接板之间放置垫板。

6.所述螺栓由下向上穿装,并于弹性梁上方拧紧螺母。

7.所述左支架和右支架为对称结构,整体由四个相互垂直的钢板焊接成簸箕型,其立板上设有安装孔;所述弹性梁两端搭接于左支架和右支架的平面底板上。

8.所述连接板两端设有水平侧板,其中部平面设有与弹性梁孔位匹配的安装孔,两水平侧板上设有变速箱安装孔;变速箱总成通过该安装孔与连接板连接。

9.所述变速箱辅助支撑通过左支架和右支架安装孔使用螺栓螺母固定在车架左纵梁及车架右纵梁的内侧。

10.有益效果:本实用新型与已有技术相比,采用变速箱辅助支撑左支架、右支架的聚氨酯硫化工艺,彻底消除了因弹性梁与变速箱辅助支撑左支架、右支架相对运动产生的噪音异响问题;采用变速箱辅助支撑左支架、右支架的聚氨酯硫化工艺,能够极大延长弹性梁的耐久性与可靠性,进而降低变速箱总成损耗速率、延长使用寿命。

附图说明

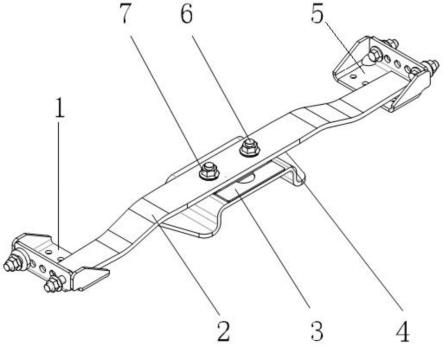

11.图1为本实用新型的结构示意图;

12.图2为本实用新型与车架纵梁连接示意图;

13.图3为本实用新型变速箱辅助支撑左/右支架结构示意图;

14.图4为本实用新型左/右支架的聚氨酯涂覆区域示意图;

15.图5为本实用新型弹性梁的结构示意图;

16.图6为本实用新型垫板的结构示意图;

17.图7为本实用新型连接板的结构示意图。

18.图中:1、左支架;2、弹性梁;3、垫板;4、连接板;5、右支架;6、螺栓;7、螺母;8、车架左纵梁;9、车架右纵梁。

具体实施方式

19.下面结合附图及实施例对本实用新型做具体描述。

20.如图1-图7所示,本实用新型提供了一种高耐磨性变速箱辅助支撑系统,包括左支架1、弹性梁2、右支架5、垫板3和连接板4,所述弹性梁2为中部凸起的长条板型结构,中心部分设有通孔,其两端搭接在左支架1和右支架5上方、且无固定连接,有效规避了因螺栓刚性约束导致的变速箱总成过约束问题;所述左支架1、右支架5与弹性梁2接触区域进行硫化处理,涂覆2mm的聚氨酯层,实现了接触磨碰无异响要求,极大减缓了弹性梁磨损消耗,大大提高了变速箱辅助支撑的耐久性与稳定性;所述连接板4设置于弹性梁2下方,通过弹性梁2中心部分的通孔使用螺栓6及螺母7固定连接。

21.聚氨酯硫化工艺包括:

22.(1)变速箱辅助支撑左支架、右支架的聚氨酯覆盖区域进行表面喷砂处理,并用有机溶剂进行清洗处理;

23.(2)变速箱辅助支撑左支架、右支架的聚氨酯覆盖区域涂抹2遍胶粘剂(底涂和面涂),等待自然晾干以使胶粘剂中的稀释剂完全挥发;

24.(3)变速箱辅助支撑左支架、右支架放入烘箱进行预烘烤,烘箱设定温度90℃,时间30分钟,以使胶粘剂软化;

25.(4)在聚氨酯浇注机内完成变速箱辅助支撑左支架、右支架与聚氨酯的硫化成型,聚氨酯浇注机设定温度155℃,时间20分钟;

26.(5)硫化后的变速箱辅助支撑左支架、右支架继续在烘箱内进行16小时的后硫化,设定温度90℃,使聚氨酯完全粘接在变速箱辅助支撑左支架、右支架的涂覆区域上;

27.(6)对涂覆的聚氨酯膜四周毛边进行修剪。

28.所述弹性梁2和连接板4之间放置垫板3,三者通孔同心,通过螺栓6及螺母7实现弹性梁2、垫板3、连接板4的固定连接。

29.所述螺栓6由下向上穿装,并于弹性梁2上方拧紧螺母7。

30.所述左支架1和右支架5为对称结构,整体由四个相互垂直的钢板焊接成簸箕型,其立板上设有安装孔;所述弹性梁2两端搭接于左支架1和右支架5的平面底板上。

31.所述连接板4两端设有水平侧板,其中部平面凸起并设有与弹性梁2孔位匹配的安装孔,两水平侧板上设有变速箱安装孔;变速箱总成通过所述安装孔与连接板4连接,固定于连接板下方,实现变速箱总成的辅助支撑功能。

32.所述变速箱辅助支撑通过左支架1和右支架5安装孔使用螺栓螺母分别固定在车架左纵梁8及车架右纵梁9的内侧。

33.本实用新型采用变速箱辅助支撑左支架、右支架的聚氨酯硫化工艺,实现了弹性梁与变速箱辅助支撑左、右支架的接触磨碰无异响,彻底消除了因弹性梁与变速箱辅助支

撑左支架、右支架相对运动产生的噪音异响问题;采用变速箱辅助支撑左支架、右支架的聚氨酯硫化工艺,极大地缓解了弹性梁的磨损消耗,延长弹性梁的耐久性与可靠性,进而降低变速箱总成损耗速率、延长使用寿命;采用弹性梁非固定结构,有效规避了螺栓刚性约束导致的变速箱总成过约束问题,降低了变速箱总成在车辆行驶中的振动量,提高车辆行驶平顺性。

34.本实用新型上述实施方案,只是举例说明,不是仅有的,所有在本实用新型范围内或等同本实用新型的范围内的改变均被本实用新型包围。

技术特征:

1.一种高耐磨性变速箱辅助支撑系统,其特征在于:包括左支架(1)、弹性梁(2)、右支架(5)、垫板(3)和连接板(4),所述弹性梁(2)为中部凸起的长条板型结构,中心部分设有通孔,其两端搭接在左支架(1)和右支架(5)上方、且无固定连接;所述左支架(1)、右支架(5)与弹性梁(2)接触区域涂覆2mm的聚氨酯硫化层;所述连接板(4)设置于弹性梁(2)下方,通过弹性梁(2)中心部分的通孔使用螺栓(6)及螺母(7)固定连接。2.根据权利要求1所述的高耐磨性变速箱辅助支撑系统,其特征在于:所述弹性梁(2)和连接板(4)之间放置垫板(3)。3.根据权利要求1所述的高耐磨性变速箱辅助支撑系统,其特征在于:所述螺栓(6)由下向上穿装,并于弹性梁(2)上方拧紧螺母(7)。4.根据权利要求1所述的高耐磨性变速箱辅助支撑系统,其特征在于:所述左支架(1)和右支架(5)为对称结构,整体由四个相互垂直的钢板焊接成簸箕型,其立板上设有安装孔;所述弹性梁(2)两端搭接于左支架(1)和右支架(5)的平面底板上。5.根据权利要求1所述的高耐磨性变速箱辅助支撑系统,其特征在于:所述连接板(4)两端设有水平侧板,其中部平面设有与弹性梁(2)孔位匹配的安装孔,两水平侧板上设有变速箱安装孔;变速箱总成通过该安装孔与连接板(4)连接。6.根据权利要求1-5任一项所述的高耐磨性变速箱辅助支撑系统,其特征在于:所述变速箱辅助支撑通过左支架(1)和右支架(5)安装孔使用螺栓螺母固定在车架左纵梁(8)及车架右纵梁(9)的内侧。

技术总结

本实用新型公开了一种高耐磨性变速箱辅助支撑系统,包括左支架、弹性梁、右支架、垫板和连接板,所述弹性梁为中部凸起的长条板型结构,中心部分设有通孔,其两端搭接在左支架和右支架上方、且无固定连接;所述左支架、右支架与弹性梁接触区域涂覆2mm的聚氨酯硫化层;所述连接板设置于弹性梁下方,通过弹性梁中心部分的通孔使用螺栓及螺母固定连接。本实用新型采用聚氨酯硫化工艺,彻底消除了因弹性梁与变速箱辅助支撑左支架、右支架相对运动产生的噪音异响问题;极大地延长弹性梁的耐久性与可靠性,进而降低变速箱总成损耗速率、延长使用寿命。命。命。

技术研发人员:王夕玉 张殿平 刘洋

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:2022.06.13

技术公布日:2022/10/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1