一种EV电动车用轮胎胎冠结构的制作方法

一种ev电动车用轮胎胎冠结构

技术领域

1.本实用新型属于轮胎技术领域,尤其涉及一种ev电动车用轮胎胎冠结构。

背景技术:

2.轮胎是车辆的重要组成部分,轮胎作为车辆结构中唯一与地面接触的部件,发挥着承受车辆载荷、驱动及制动、改变和保持车辆行驶方向、吸收来自地面的震动等作用。随着温室效益的不断加剧,节能减排、使用清洁能源迫在眉睫。新能源汽车市场持续增长。不同于内燃机的构造,ev纯电动汽车具有以下特点:

3.1、ev纯电动汽车最大的特点就是在起步的时候就可以输出接近最大的输出扭矩,车辆的动力响应更直接;

4.2、ev纯电动汽车受动力电池技术的限制,依然存在续航焦虑和充电的问题,如果出现在三高环境“高寒、高热、高原”,电池衰减问题更加突出;

5.3、ev纯电动汽车使用大量的电池组代替内燃机,并且集中在底盘部位,使车重要比普通内燃机汽车重30%左右;

6.4、ev纯电动汽车因为没有内燃发动机,电动机的噪音和振动远小于传统内燃机,电动车的噪声主要来自于胎噪和风噪。

7.基于以上ev纯电动汽车自身特点,因此,对轮胎性能提出更高的要求。要求轮胎有更强的抓地性,起步不发生打滑情况;同时,轮胎滚阻性能要好,使轮胎更加的节能以尽可能提高车辆的续航;以及更加降噪,提高驾驶舒适性等。

技术实现要素:

8.针对相关技术中存在的不足之处,本实用新型提供了一种ev电动车用轮胎胎冠结构,可提高轮胎的抓地性能,并降低滚阻,同时提高轮胎的舒适性能及降低成本。

9.本实用新型提供一种ev电动车用轮胎胎冠结构,包括冠带层;所述冠带层上部依次设置有基部胶层和胎冠胶层;所述胎冠胶层自轮胎行驶面的中部向胎肩侧延伸;所述胎冠胶层上设置有中心纵向沟槽和位于中心纵向沟槽外侧的肩部纵向沟槽;靠近轮胎行驶面中部的中心胎冠胶层和位于中心胎冠胶层外侧的肩部胎冠胶层将胎冠胶层分割为两部分,并形成分割线l1;所述中心胎冠胶层和肩部胎冠胶层的分割点为两者远离基部胶层一端的接触点;所述中心胎冠胶层和肩部胎冠胶层的分割点与基部胶层邻近胎冠层的一面形成法向垂线l2;所述l2与l1的夹角≥15

°

。

10.优选的,所述肩部纵向沟槽位于中心胎冠胶层或肩部胎冠胶层上;当肩部纵向沟槽位于中心胎冠胶层时,所述中心胎冠胶层和肩部胎冠胶层的分割点与肩部纵向沟槽的外端点的距离为w1,所述肩部纵向沟槽外端点与胎肩点的距离为td1;所述3mm≤w1≤40%*td1;当肩部纵向沟槽位于肩部胎冠胶层时,所述中心胎冠胶层和肩部胎冠胶层的分割点与肩部纵向沟槽的内端点的距离为w5,所述中心纵向沟槽的外端点与肩部纵向沟槽的内端点的距离为w5’,其中,25%w5’≤w5≤75%w5’。

11.优选的,所述中心胎冠胶层的邵氏硬度为61~67,拉伸强度为15~20mpa,扯断伸长率为400~450%,在0℃胶料的损耗因子tanδ为0.5~0.6,在70℃胶料的损耗因子tanδ为0.1~0.2;所述肩部胎冠胶层的邵氏硬度为60~68,拉伸强度为17~21mpa,扯断伸长率为500~600%,在0℃胶料的损耗因子tanδ为0.55~0.65,在70℃胶料的损耗因子tanδ为0.1~0.2。

12.优选的,所述冠带层下部依次设置有2#带束层、1#带束层、帘布胎体层和气密层;所述肩部胎冠胶层的端点与冠带层的端点的距离为w2,所述w2≥5mm。

13.优选的,所述肩部胎冠胶层的端点与帘布胎体层的反包端点的距离为w4,所述w4≥10mm。

14.优选的,在1#带束层和帘布胎体层之间设置有胎肩垫胶;所述肩部胎冠胶层的端点与胎肩垫胶的外端点的距离为w3;所述5≤w3≤60%*w4。

15.优选的,所述1#钢丝带束层的端点与冠带层的端点距离≥3mm;所述1#钢丝带束层的端点与胎肩垫胶的内端点的距离为5~25mm。

16.优选的,位于1#钢丝带束层端点处的胎肩垫胶的厚度≥2.0mm;位于冠带层端点处的胎肩垫胶的厚度≥2.0mm;所述中心纵向沟槽的沟底与基部胶层底部的距离≥2mm;所述肩部纵向沟槽的沟底与基部胶层底部的距离≥2mm。

17.优选的,所述冠带层与轮胎周向成0

°

;所述2#带束层、1#带束层与轮胎周向的角度分别为27-33

°

;所述帘布胎体层与轮胎周向的角度为88-90

°

。

18.优选的,所述1#钢丝带束层的宽度≥胎冠行驶面宽度的103%。

19.与现有技术相比,本实用新型的有益效果在于:

20.本实用新型提供的轮胎冠带层结构,通过在冠带层上部设置基部胶层、胎冠胶层,在胎冠胶层上设置中心纵向沟槽和肩部纵向沟槽,并将胎冠胶层分为中心胎冠胶层和肩部胎冠胶层两种胶种,同时限定中心胎冠胶层与肩部胎冠胶层的分割角度,可优化冠部各区域的接地压力,同时提升轮胎的刚性,提高轮胎抓地性能。

21.进一步的,通过对肩部胎冠胶层、胎肩垫胶、冠带层及胎体反包端点的端点位置的优化调整,提升了驾乘舒适性,也提高了轮胎的安全性能及高速性能。

22.进一步的,在本实用新型中,通过对冠带层、带束层及帘布胎体层的角度进行限定,增大了轮胎的接地面积,并进一步优化了冠部各区域的接地压力,强化轮胎抓地性能,满足ev纯电动汽车在起步时高扭矩的输出,动力响应更快速。

附图说明

23.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

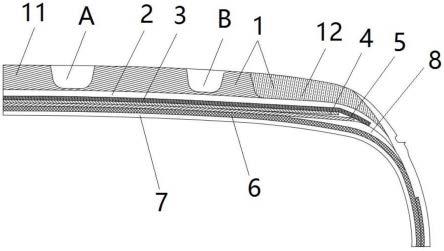

24.图1为本实用新型的轮胎胎冠结构的结构示意图;

25.图2为当肩部纵向沟槽位于中心胎冠胶层上时的结构示意图;

26.图3为当肩部纵向沟槽位于肩部胎冠胶层上时的结构示意图;

27.其中1-胎冠胶层、11-中心胎冠胶层、12-肩部胎冠胶层、2-基部胶层、3-冠带层、4-2#带束层、5-1#带束层、6-帘布胎体层、7-气密层、8-胎肩垫胶、a-中心纵向沟槽、b肩部纵向

沟槽。

具体实施方式

28.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1~3所示,本实用新型提供了一种ev电动车用轮胎胎冠结构,包括冠带层3;所述冠带层3上部依次设置有基部胶层2和胎冠胶层1;所述胎冠胶层1自轮胎行驶面的中部向胎肩侧延伸;所述胎冠胶层1上设置有中心纵向沟槽a和位于中心纵向沟槽a外侧的肩部纵向沟槽b;靠近轮胎行驶面中部的中心胎冠胶层11和位于中心胎冠胶层11外侧的肩部胎冠胶层12将胎冠胶层1分割为两部分,并形成分割线l1;所述中心胎冠胶层11和肩部胎冠胶层12的分割点为两者远离基部胶层2一端的接触点;所述中心胎冠胶层11和肩部胎冠胶层12的分割点与基部胶层2邻近胎冠层3的一面形成法向垂线l2;

30.包括中心胎冠胶层11和肩部胎冠胶层12,且所述胎冠胶层1上依次设置有中心纵向沟槽a和肩部纵向沟槽b;所述中心纵向沟槽a邻近轮胎行驶面的中部,所述肩部纵向沟槽b邻近胎肩侧;所述中心胎冠胶层11和肩部胎冠胶层12的分割点与基部胶层2的法向垂线为l2;所述中心胎冠胶层11和肩部胎冠胶层12的分割线为l1;所述l2与l1的夹角≥15

°

。

31.在本实用新型中,通过在冠带层3上部设置基部胶层2、胎冠胶层1,在胎冠胶层1上设置中心纵向沟槽a和肩部纵向沟槽b,并将胎冠胶层1分为中心胎冠胶层11和肩部胎冠胶层12两种胶种,同时限定中心胎冠胶层11与肩部胎冠胶层12的分割角度,可优化冠部各区域的接地压力,同时提升轮胎的刚性,提高轮胎抓地性能,降低轮胎的滚动阻力,减少能量损耗,提升车辆的续航能力。在本实用新型中,进一步的,所述l2与l1的夹角为30

°

。可以理解的是,当l2与l1的夹角<15

°

时,压出后胎面的外观质量及尺寸合格率等方面均不能满足工艺要求,无法实现量产。在本实用新型中,所述中心胎冠胶层11和肩部胎冠胶层12的分割点为两者远离基部胶层一端的接触点。

32.在本实用新型中,进一步的,所述中心胎冠胶层11的邵氏硬度为61~67,拉伸强度为15~20mpa,扯断伸长率为400~450%,在0℃胶料的损耗因子tanδ为0.5~0.6,在70℃胶料的损耗因子tanδ为0.1~0.2;更进一步的,所述中心胎冠胶层11的邵氏硬度为64,拉伸强度为18mpa,扯断伸长率为430%,在0℃胶料的损耗因子tanδ为0.53,在70℃胶料的损耗因子tanδ为0.14。

33.在本实用新型中,进一步的,所述肩部胎冠胶层12的邵氏硬度为60~68,拉伸强度为17~21mpa,扯断伸长率为500~600%,在0℃胶料的损耗因子tanδ为0.55~0.65,在70℃胶料的损耗因子tanδ为0.1~0.2;更进一步的,所述肩部胎冠胶层12的邵氏硬度为65,拉伸强度为18mpa,扯断伸长率为550%,在0℃胶料的损耗因子tanδ为0.58,在70℃胶料的损耗因子tanδ为0.12。在本实用新型中,通过对胎冠进行多胶种设计,胎冠中心采用高抓地性能配方的中心胎冠胶层11,胎肩采用低滚阻性能配方的肩部胎冠胶层12,提高轮胎的抓地性能,并降低轮胎滚阻损耗,从而提高ev纯电动车车辆续航能力和刹车安全距离。

34.在本实用新型中,进一步的,所述肩部纵向沟槽b位于中心胎冠胶层11或肩部胎冠

胶层12上;如图2所示,当肩部纵向沟槽b位于中心胎冠胶层11上时,所述中心胎冠胶层11和肩部胎冠胶层12的分割点与肩部纵向沟槽b的外端点的距离为w1,所述肩部纵向沟槽b外端点与胎肩点的距离为td1;所述3mm≤w1≤40%*td1;更进一步的,w1=7mm,且w1=23%*td1。

35.进一步的,如图3所示,当肩部纵向沟槽b位于肩部胎冠胶层12上时,所述中心胎冠胶层11和肩部胎冠胶层12的分割点与肩部纵向沟槽b的内端点的距离为w5,所述中心纵向沟槽a的外端点与肩部纵向沟槽b的内端点的距离为w5’,其中,25%w5’≤w5≤75%w5’;更进一步的,w5=50%*w5’。

36.在本实用新型中,进一步的,所述冠带层下部依次设置有2#带束层4、1#带束层5、帘布胎体层6和气密层7。

37.在本实用新型中,进一步的,所述肩部胎冠胶层12的端点与冠带层3的端点的距离为w2,所述w2≥5mm;更进一步的,所述w2=12mm。

38.在本实用新型中,进一步的,所述肩部胎冠胶层12的端点与帘布胎体层6的反包端点的距离为w4,所述w4≥10mm;更进一步的,所述w4=20mm。

39.在本实用新型中,进一步的,在1#带束层5和帘布胎体层6之间设置有胎肩垫胶8;所述肩部胎冠胶层的端点与胎肩垫胶的外端点的距离为w3;所述5mm≤w3≤60%*w4;更进一步的,所述w3=10mm,且w3=50%w4。

40.在本实用新型中,进一步的,所述1#钢丝带束层5的端点与冠带层3的端点距离为w6;所述w6≥3mm;更进一步的,w6=5mm;所述1#钢丝带束层5的端点与胎肩垫胶8的内端点的距离为w7;所述w7=5~25mm,更进一步的,所述w7=12~20mm。

41.在本实用新型中,通过对肩部胎冠胶层12、胎肩垫胶8、冠带层3及胎体反包端点的端点位置的优化调整,提升了驾乘舒适性,也提高了轮胎的安全性能及高速性能。

42.需要说明的是,在本实用新型中,由于冠带层3、1#带束层5、2#带束层4和帘布胎体层6均有一定的厚度,因此在每一个结构层的端部会形成上下两个端点,但每一个结构层的上下两个端点之间的水平距离可以忽略不计,本实用新型中,在实际测量时,均是采用下端点进行的测量。

43.在本实用新型中,进一步的,位于1#钢丝带束层5端点处的胎肩垫胶8的厚度≥2.0mm;位于冠带层3端点处的胎肩垫胶8的厚度≥2.0mm。更进一步的,位于1#钢丝带束层5端点处的胎肩垫胶8的厚度为2.5mm;位于冠带层3端点处的胎肩垫胶8的厚度为2.5mm。

44.在本实用新型中,进一步的,所述中心纵向沟槽a的沟底与基部胶层2底部的距离≥2mm;所述肩部纵向沟槽b的沟底与基部胶层2底部的距离≥2mm;更进一步的,所述中心纵向沟槽a的沟底与基部胶层2底部的距离为2.5mm;所述肩部纵向沟槽b的沟底与基部胶层2底部的距离为2.5mm。

45.在本实用新型中,通过对基部胶层2厚度及胎肩垫胶8厚度进行限定,提升了驾乘舒适性。

46.在本实用新型中,进一步的,所述冠带层3与轮胎周向成0

°

;所述2#带束层4、1#带束层5与轮胎周向的角度分别为27-33

°

;所述帘布胎体层6与轮胎周向的角度为88-90

°

。

47.在本实用新型中,进一步的,所述1#钢丝带束层5的宽度≥胎冠行驶面宽度t0的103%。

48.在本实用新型中,通过对冠带层3、带束层及帘布胎体层6的角度进行限定,增大了轮胎的接地面积,并进一步优化了冠部各区域的接地压力,强化轮胎抓地性能,满足ev纯电动汽车在起步时高扭矩的输出,动力响应更快速。

49.在本实用新型中,进一步的,所述冠带层3的材质为纤维,优选为芳纶或芳纶混编。进一步的,所述纤维的强力指数为7000-12700n*根/in,破断力为250-500n/根,直径为0.55-0.95mm。

50.在本实用新型中,进一步的,所述钢丝带束层中钢丝的强力指数为11000-13000n*根/in,钢丝的破断力为400-650n/根,单根钢丝直径小于等于0.30mm;带束层钢丝的直径为0.5mm-0.8mm。

51.在本实用新型中,进一步的,所述帘布胎体层6的材质为纤维,优选为芳纶、聚酯,其强力指数为8000-12000n*根/in,所述胎体层的破断力为200-550n/根,所述胎体层的直径为0.8-1.1mm。

52.性能测试

53.1、以255/45zr19 104w为例,肩部纵向沟槽位于中心胎冠胶层上,具体方案如表1所示,性能测试结果如表2~3所示。其中:冠带层3的材质为芳纶混编。所述纤维的强力指数为7112n*根/in,破断力为280n/根,直径为0.65mm。钢丝带束层中钢丝的强力指数为11836n*根/in,钢丝的破断力为420n/根,单根钢丝直径0.30mm;带束层钢丝的直径为0.60mm。帘布胎体层的材质为聚酯,其强力指数为9200n*根/in,所述胎体层的破断力为400n/根,所述胎体层的直径为1.0mm。

54.表1胎冠结构方案

[0055][0056][0057]

表2轮胎性能测试结果

[0058]

[0059][0060]

表3轮胎室外评价测试结果

[0061]

[0062][0063]

由表2可以看出,当w1<3mm时,轮胎的高速及耐久性能下降较大,并发生胎冠裂口的问题;当w1>40%时,虽然轮胎的高速及耐久性能变化不大,但是滚动阻力升高较大,对产品性能影响较大。综合数据分析,当满足3mm≤w1≤40%*td1时,轮胎的各项室内性能均最佳。

[0064]

由表3得出结论,当w1=3mm时,轮胎的湿地及干地操控性能均出现了下降,干地及湿地制动距离变长性能也发生下降;当w1/td1=45%时,轮胎的干地及湿地制动性能变化不大,但是舒适性及湿地操控性能出现下降的情况。综合数据分析,当w1=7mm时轮胎的各项室外性能均最佳。

[0065]

2、以255/45zr19104w为例,肩部纵向沟槽位于肩部胎冠胶层上,具体方案如表4所示,性能测试结果如表5~6所示。其中:冠带层3的材质为芳纶混编。所述纤维的强力指数为7112n*根/in,破断力为280n/根,直径为0.65mm。钢丝带束层中钢丝的强力指数为11836n*根/in,钢丝的破断力为420n/根,单根钢丝直径0.30mm;带束层钢丝的直径为0.60mm。帘布胎体层的材质为聚酯,其强力指数为9200n*根/in,所述胎体层的破断力为400n/根,所述胎体层的直径为1.0mm。

[0066]

表4胎冠结构方案

[0067]

[0068][0069]

表5轮胎性能测试结果

[0070]

[0071][0072][0073]

表6轮胎室外评价测试结果

[0074][0075]

由表5可以看出,当w5/w5'=10%时,轮胎的高速性能不能满足gb/t 4502法规要求,耐久性能下降较大并发生胎冠裂口的问题;当w5/w5'=90%时,轮胎的高速性能不能满足gb/t 4502法规要求,耐久性能下降较大并发生胎冠裂口的问题;综合数据分析,当满足25%w5’≤w5≤75%条件时,轮胎的各项室内性能均能满足法规要求。当w5/w5'=50%时,轮胎刚性、滚阻性能、高速及耐久性能均为最佳。

[0076]

由表6得出结论,当w5/w5'=25%时,轮胎的干地制动及干地操控性能均出现了下降;当w5/w5'=75%时,轮胎花纹噪声变化不大,但是舒适性及干地、湿地操控性能以及干地、湿地制动性能都出现下降的情况。综合数据分析,当w5/w5'=50%时轮胎的各项室外性能均最佳。

[0077]

3、以255/45zr19 104w为例,肩部纵向沟槽位于中心胎冠胶层上,具体方案如表7所示,性能测试结果如表8~10所示。其中:冠带层3的材质为芳纶混编。所述纤维的强力指数为7112n*根/in,破断力为280n/根,直径为0.65mm。钢丝带束层中钢丝的强力指数为11836n*根/in,钢丝的破断力为420n/根,单根钢丝直径0.30mm;带束层钢丝的直径为

0.60mm。帘布胎体层的材质为聚酯,其强力指数为9200n*根/in,所述胎体层的破断力为400n/根,所述胎体层的直径为1.0mm。

[0078]

表7胎冠结构方案

[0079]

[0080][0081]

表8轮胎加工制造结果

[0082]

[0083][0084]

通过表8可以看出,当l1/l2=5

°

或者l1/l2=10

°

时,压出后胎面的外观质量及尺寸合格率等方面均不能满足工艺要求,无法实现量产;当l1/l2≥18

°

时,压出后的胎面外观质量、胎面尺寸稳定性、胎面尺寸合格率等方面均能满足工艺要求,可实现量产。其中,当l1/l2=18或25

°

时,工艺的难度较低,为最佳的技术实现方案。因方案2及方案3无法实现量产,后续性能对比仅选择方案1、方案4及方案5。

[0085]

表9轮胎性能测试结果

[0086]

[0087][0088]

表10轮胎室外评价测试结果

[0089][0090][0091]

由表9及表10可以看出,当l1/l2=18

°

或25

°

或45

°

时,轮胎的室内性能差异不大,均能满足法规要求;在室外主客观性能评价上,相比方案1当l1/l2=18

°

,当l1/l2=25

°

时,轮胎的舒适性、干地操控性、干地制动性均有不同程度的提升,当l1/l2=45

°

时,轮胎的湿地操控性、干地操控性及干地制动性均有不同程度的提升。

[0092]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1