尾气加热自卸车厢体的制作方法

1.本实用新型涉及自卸车领域,具体的说,涉及了一种尾气加热自卸车厢体。

背景技术:

2.u型车厢自卸车的设计使两侧的物料重心向中部靠拢,货箱的边角不存在死角,卸料时不容易粘连。但即使是这种厢体结构在一些特殊工况或者特殊天气条件下使用中也存在一些问题:当在寒冷的北方地区进行货物运输时,如果介质是潮湿的或者粘性较大的物质,在运输途中,货物可能与车厢冻结在一起,导致货物无法自卸,若举升过高重心上移,可能引起厢体侧翻;或者卸载有残留,需多次举升,卸货效率低。

3.申请号为201821339283.2的实用新型专利申请公开了一种可加热式车厢及矿用自卸车,通过在车厢前板与底板、侧板与底板、尾板与底板结合部位分别设置有加热腔,发动机尾气通过在加热腔内的循环,实现对车厢的加热。车厢的加热功能,有效解决了货车在低温工作环境下车厢粘料问题,通过尾气对车厢板加热,防止物料冻结于车厢,但该可加热式车厢由于是在车厢内侧加装连接板和v形筋形成加热通道,导致加热通道会占用车厢内部的空间,缩小了车厢的运载能力。

4.为了解决以上存在的问题,人们一直在寻求一种理想的技术解决方案。

技术实现要素:

5.为了实现上述目的,本实用新型所采用的技术方案是:一种尾气加热自卸车厢体,包括前厢板、侧厢板、底板,所述底板外侧设置有中空前封板,所述前厢板与所述侧厢板之间、所述前厢板与所述底板之间分别设置有连接板并通过所述连接板形成内置加热通道,所述内置加热通道上开设有用于连接自卸车尾气的前厢进口孔;

6.所述侧厢板的外侧设置有立柱外封板,所述立柱外封板与所述侧厢板的外侧合围形成中空立柱,所述侧厢板的外侧底部设置有护板,所述护板内侧设置有护板固定板,所述护板固定板与所述侧厢板的外侧合围形成外置加热通道;

7.所述内置加热通道与所述外置加热通道之间、所述内置加热通道与所述中空前封板之间、所述外置加热通道与所述中空立柱之间分别通过过气孔相连通,所述外置加热通道的后端还开设有排气孔。

8.基于上述,为了便于装配,所述中空立柱设置在所述外置加热通道的中后部,所述中空立柱将所述外置加热通道分为前后两端,所述中空立柱与所述外置加热通道连接处设置有立柱封板,所述立柱封板上开设有所述过气孔。

9.基于上述,为了提高厢体结构强度,所述护板与所述护板固定板之间还设置有护板加固板。

10.本实用新型相对现有技术具有实质性特点和进步,具体的说,本实用新型提供的尾气加热自卸车厢体,通过在自卸车的侧厢板外侧底部设置护板、在护板和侧厢板之间设置护板固定板和护板加固板,从而可以使得护板固定板能够与侧厢板之间合围形成外置加

热通道,该加热通道分别与设置在前厢板底部以及设置在立柱内的内置加热通道相连通,从而能够利用车辆尾气对侧厢板、前厢板和中空立柱拐角处进行加热的同时,还能够缩小占用自卸车车厢的内部运输空间,并且还能够利用护板、护板固定板和护板加固板对自卸车厢体进行二次加固,提高了自卸车厢体的结构强度。

11.进一步的,尾气加热自卸车厢体可以利用车辆排出的尾气对厢体进行加热,能有效降低潮湿介质因温度过低与厢体发生粘连的概率,从而减小介质与厢体在拐角处的摩擦力,更方便卸货,提高了卸货效率。

附图说明

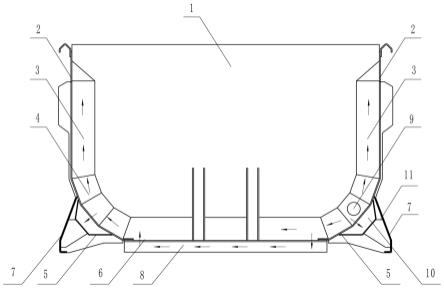

12.图1是本实用新型提供的尾气加热自卸车厢体前厢板结构示意图。

13.图2是本实用新型提供的尾气加热自卸车厢体侧厢板结构示意图。

14.图3是本实用新型提供的尾气加热自卸车厢体立柱剖面结构示意图。

15.图中:1、前厢板;2、侧厢板;3、连接板;4、内置加热通道;5、护板固定板;6、过气孔;7、护板;8、中空前封板;9、前厢进口孔;10、外置加热通道;11、护板加固板;12、立柱外封板;13、排气孔;14、中空立柱;15、立柱封板。

具体实施方式

16.下面通过具体实施方式,对本实用新型的技术方案做进一步的详细描述。

17.实施例1

18.本实施例提供一种尾气加热自卸车厢体,如图1、图2、图3所示,包括前厢板1、侧厢板2、底板。所述底板外侧设置有中空前封板8。

19.所述前厢板1与所述侧厢板2之间、所述前厢板1与所述底板之间分别设置有连接板3并通过所述连接板3形成内置加热通道4。所述内置加热通道4上开设有用于连接自卸车尾气的前厢进口孔9。

20.所述侧厢板1的外侧设置有立柱外封板12,所述立柱外封板12与所述侧厢板1的外侧合围形成中空立柱14。

21.所述侧厢板1的外侧底部设置有护板7,所述护板7内侧设置有护板固定板5,所述护板固定板5与所述侧厢板1的外侧合围形成外置加热通道10。

22.所述内置加热通道4与所述外置加热通道10之间、所述内置加热通道4与所述中空前封板8之间、所述外置加热通道10与所述中空立柱14之间分别通过过气孔6相连通,所述外置加热通道10的后端还开设有排气孔13。

23.具体地,本实施例中,所述中空立柱14设置在所述外置加热通道10的中后部。

24.所述中空立柱14将所述外置加热通道10分为前后两端。所述中空立柱14与所述外置加热通道10连接处设置有立柱封板15,所述立柱封板15上开设有所述过气孔6。

25.为了提高厢体结构强度,所述护板7与所述护板固定板5之间还设置有护板加固板11。

26.具体地,该尾气加热自卸车厢体在利用尾气进行加热时,尾气具体流动过程如下:

27.首先带热量的尾气从前厢进口孔9进入到内置加热通道4,可以对前厢板1、侧厢板2、底板三者形成的拐角处加热。

28.然后通过开设在底板前侧两端的过气孔6流入到中空前封板8内进行左右流动;并通过开设在内置加热通道4上的过气孔6流入到外置加热通道10,从而可以利用外置加热通道对侧厢板底部拐角进行外置加热。

29.由于外置加热通道10与中空立柱14之间同样设置有过气孔6,尾气又可以通过过气孔6进入到中空立柱14内对侧厢板2外部进行加热,最后,尾气经开设在侧厢板2后部处的内置加热通道4上的排气孔13向外排出。

30.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

技术特征:

1.一种尾气加热自卸车厢体,包括前厢板、侧厢板、底板,其特征在于:所述底板外侧设置有中空前封板,所述前厢板与所述侧厢板之间、所述前厢板与所述底板之间分别设置有连接板并通过所述连接板形成内置加热通道,所述内置加热通道上开设有用于连接自卸车尾气的前厢进口孔;所述侧厢板的外侧设置有立柱外封板,所述立柱外封板与所述侧厢板的外侧合围形成中空立柱,所述侧厢板的外侧底部设置有护板,所述护板内侧设置有护板固定板,所述护板固定板与所述侧厢板的外侧合围形成外置加热通道;所述内置加热通道与所述外置加热通道之间、所述内置加热通道与所述中空前封板之间、所述外置加热通道与所述中空立柱之间分别通过过气孔相连通,所述外置加热通道的后端还开设有排气孔。2. 根据权利要求 1 所述的尾气加热自卸车厢体,其特征在于:所述中空立柱设置在所述外置加热通道的中后部,所述中空立柱将所述外置加热通道分为前后两端,所述中空立柱与所述外置加热通道连接处设置有立柱封板,所述立柱封板上开设有所述过气孔。3.根据权利要求1或2所述的尾气加热自卸车厢体,其特征在于:所述护板与所述护板固定板之间还设置有护板加固板。

技术总结

本实用新型提供一种尾气加热自卸车厢体,包括前厢板、侧厢板、底板,底板外侧设置有中空前封板,前厢板与侧厢板之间、前厢板与底板之间分别设置有连接板并通过连接板形成内置加热通道,侧厢板的外侧设置有立柱外封板,立柱外封板与侧厢板的外侧合围形成中空立柱,侧厢板的外侧底部设置有护板,护板内侧设置有护板固定板,护板固定板与侧厢板的外侧合围形成外置加热通道;内置加热通道与外置加热通道之间、内置加热通道与中空前封板之间、外置加热通道与中空立柱之间分别通过过气孔相连通。该尾气加热自卸车厢体够缩小占用自卸车车厢的内部运输空间,并且还能够对自卸车厢体进行加热和二次加固,提高了自卸车厢体的结构强度和装卸效率。装卸效率。装卸效率。

技术研发人员:张威 胡志鹏 李宝川 刘科飞 朱俊霖

受保护的技术使用者:驻马店中集华骏车辆有限公司

技术研发日:2022.06.17

技术公布日:2022/10/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1