一种无框车门隐藏外水切安装结构的制作方法

1.本实用新型涉及一种汽车技术领域,特别是涉及一种车门隐藏外水切的安装结构。

背景技术:

2.车门外水切是用于车门装饰、玻璃除霜、除水、除尘,并夹持玻璃总成的部件。目前汽车行业的车门窗外水切普遍采用不锈钢(铝合金)亮面或tpv(pvc)包覆黑面外露的结构,这种与车身不同颜色的外水切结构在窗台处形成了颜色分割,使得整车造型富有层次感,尤以高亮色外水切深受中国市场的喜爱。然而,随着汽车行业的发展,满足顾客个性化需求变得越来越迫切。常规外露式水切,因亮面材质、成型工艺影响目前仅能满足部分颜色的实现,如高亮银、高亮黑、亚光银色等,即便是采用塑料材质喷漆的亮面,也会和车身颜色存在一定色差。而将外水切设计成隐藏式结构,保留外水切内侧密封唇边,满足基本密封和玻璃升降功能,同时,将外水切隐藏安装至外板内侧,可以使车门颜色整洁无分割。

3.现有技术条件下,车门隐藏外水切在车门隐藏外水切同时应用时,目前市场车型结构,车门钣金外水切安装止口因结构限制无法做贯穿设计,在车门钣金两端部无法设置外水切卡接止口,导致隐藏外水切安装后水切端部悬空无支撑,使隐藏外水切端部容易出现起翘、脱落、匹配不良等质量问题;且隐藏外水切金属骨架无法贯通,为避让车门钣金,需要增加进行切除工艺,增加生产成本。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种无框车门隐藏外水切安装结构,用于解决现有技术中隐藏外水切在车门两端悬空的问题,主要涉及改进车门端部结构从而避免车门两端隐藏外水切悬空现象。

5.本实用新型提供一种无框车门隐藏外水切安装结构包括:

6.车门板,包括车门外板(1)和车门内板(2),所述车门外板(1)设于所述车门内板(2)的外侧,所述车门内板(2)两端分别包括隐藏水切安装止口(21);

7.隐藏外水切(3),所述隐藏外水切(3)设于所述车门外板(1)和所述车门内板(2)之间,并从所述车门板的第一端延伸到其第二端;所述隐藏外水切(3)包括隐藏外水切端盖(31)、隐藏外水切金属骨架(32)、功能舌片(33)、内侧唇边(34)和空腔(35),所述隐藏水切金属骨架(32)嵌设于所述隐藏外水切(3)中、并围绕所述空腔,所述功能舌片(33)从所述隐藏外水切(3)靠近所述车门内板的侧壁向外伸出、并朝向所述车门内板延伸,所述内侧唇边(34)从所述空腔(35)的侧壁延伸伸入所述空腔中、并与所述空腔(35)的另一相对侧壁之间形成间隙(36);

8.车门外腰线加强板(4),所述车门外腰线加强板(4)设于所述隐藏外水切(3)和所述车门外板(1)之间,并从所述车门板的所述第一端延伸到所述第二端;

9.隐藏水切安装板(5),所述隐藏水切安装板(5)固定连接到所述车门内板;

10.其中,所述隐藏外水切(3)的所述空腔(35)和所述隐藏外水切金属骨架(32)在同一侧具有一开放口,在所述车门板两端所述车门内板的所述隐藏水切安装止口(21)和所述安装板(5)从中插入至所述间隙(36)中形成过盈配合;车窗玻璃(6)夹设于所述车门内板(2)和所述隐藏外水切(3)之间;所述车门外板(1)与所述车门外腰线加强板(4)在所述车门板的两端分别形成包边;在所述车门板的两端分别设有一个所述隐藏外水切端盖(31)封盖住所述隐藏外水切(3)、所述车门内板(2)和所述车门外板(1)对应的端部。

11.在本实用新型的一个实施例中,所述车门外板(1)和所述车门内板(2)形成u型开口式结构,所述隐藏外水切(3)设于u型所述开口式结构内部。

12.在本实用新型的一个实施例中,所述隐藏外水切(3)为橡胶材质,其延伸部位如所述功能舌片33和所述内侧唇边34均为相同的橡胶材质。

13.在本实用新型的一个实施例中,所述隐藏水切端盖(31)盖设于车门外板(1)和车门内板(2)在设有所述隐藏外水切的端部部分的缝隙。

14.在本实用新型的一个实施例中,所述隐藏水切金属骨架包括开口向下的u型槽,所述空腔也为开口向下的u型槽。

15.在本实用新型的一个实施例中,所述空腔(35)的所述侧壁上设有两个或更多的所述内侧唇边(34),所述隐藏水切安装止口(21)和所述安装板(5)插入至所述间隙(36)中后,所述隐藏水切安装止口(21)和所述安装板(5)的相对侧相互紧贴,所述内侧唇边(34)紧密抵靠所述安装板(5),所述隐藏水切安装止口(21)另一侧同时紧贴所述空腔相对所述内侧唇边(34)的侧壁。

16.在本实用新型的一个实施例中,所述车门外板(1)的末端延伸包住所述车门外腰线加强版(4)的末端,形成所述车门外板(1)和所述车门外腰线加强板(4)之间的包边结构。

17.在本实用新型的一个实施例中,所述隐藏水切安装止口(2)为所述车门内板(2)的顶部边缘。

18.在本实用新型的一个实施例中,所述隐藏外水切安装板(5)与所述车门内板(2)以焊接方式连接。

19.在本实用新型的一个实施例中,所述隐藏外水切(3)包括两个或更多所述多功能舌片(33),当所述车窗玻璃(6)插入到所述车门内板(2)和所述隐藏外水切(3)之后,所述功能舌片(33)紧密抵靠在所述车窗玻璃侧壁。

20.本实用新型提供一种无框车门隐藏外水切安装结构,存在两条所述功能舌片,所述隐藏外水切(3)的所述功能舌片(33)抵靠在所述车窗玻璃侧壁,所述功能舌片(33)为所述隐藏外水切(3)向所述车窗玻璃(6)的延伸结构。

21.本实用新型提供一种无框车门隐藏外水切安装结构,其能够实现车门端部的车门内板和隐藏外水切结构的改变,将隐藏水切安装板在车门板两端作贯通延伸设计,使其与隐藏外水切整体卡接,从而达到稳定隐藏外水切结构的效果。

22.进一步地,本实用新型的车门隐藏外水切安装结构,对车门端部的隐藏外水切结构进行改良设计,将其金属骨架向车门板两端贯通延伸,同时对车门端部的车门内板结构进行改进,使隐藏外水切在其两端可以同时卡接车门内板的安装止口和安装版上,从而避免车门端部的隐藏外水切结构悬空所带来的问题。

23.本实用新型在车门端部还安装了隐藏外水切端盖,可以遮盖车门板结构变化所产

生的缝隙,美观大方。

附图说明

24.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1显示为现有技术车门端部隐藏外水切的安装结构示意图。

26.图2显示为本实用新型一实施例中车门隐藏外水切安装好后其端部的立体示意图。

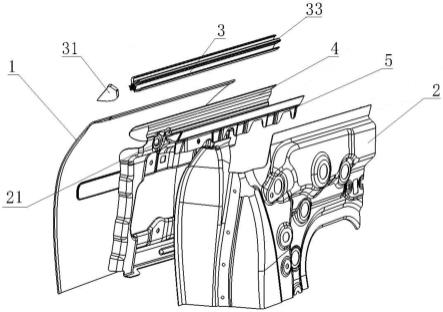

27.图3显示为本实用新型一实施例中车门隐藏外水切安装结构的立体分解示意图。

28.图4显示为本实用新型一实施例中车门隐藏外外水切安装好后其端部的正视图。

29.图5显示为本实用新型一实施例中隐藏外水切安装结构端部的立体示意图。

30.图6显示为本实用新型一实施例中车门端部隐藏外水切安装结构的局部剖视图。

31.元件标号说明:

32.车门外板1;车门内板2,隐藏外水切安装止口21;隐藏外水切3,隐藏外水切端盖31,隐藏外水切金属骨架32,功能舌片33,内侧唇边34,空腔35,间隙36;车门外腰线加强板4;隐藏外水切安装板5;车门玻璃6。

具体实施方式

33.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其它优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

34.需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本实用新型实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本实用新型的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

35.请参阅图1至图6。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

36.本实用新型提供一种无框车门隐藏外水切安装结构,用来稳定车门端部的隐藏外水切结构,使其避免悬空,具体的,如图1至图6所示,本实用新型车门隐藏外水切安装结构包括:车门内板2、车门外板1、隐藏外水切3、车门外腰线加强板4、隐藏外水切安装板5和车

窗玻璃6。其中,车门内板2和车门外板1共同构成车门(板)结构,车门内板2在两端的顶部分别包括隐藏水切安装止口21。隐藏外水切3包括:隐藏外水切端盖31、隐藏外水切金属骨架32、内侧唇边34、功能舌片33和空腔35。

37.如图1所示,现有技术的车门外板1设于车门结构的外侧,隐藏外水切3在车门端部设于车门内板2与车门外板1之间,由于现有车门结构的设计使得车门内板2顶部的安装止口21、安装板5和外水切金属骨架32都没有延伸到车门两端,从而导致隐藏外水切3在车门两端的端部悬空。

38.为了克服现有技术中的上述问题,本实用新型提供了一种无框车门隐藏外水切安装结构,将隐藏外水切3的隐藏水切金属骨架32、隐藏水切安装板5都作了贯通车门板两端的设计,同时在车门内板2的两端增加隐藏外水切安装止口21设计,与隐藏外水切安装板5连接成贯通式隐藏外水切安装止口,增加隐藏外水切的安装稳定性,能避免隐藏外水切在车门端部悬空。本实用新型的车门隐藏外水切安装结构尤其适用于无框车门。

39.如图2-6所示,在本实用新型的一实施例中,车门外板1设于车门结构的最外侧,车门内板2设于车门外板1的内侧,隐藏外水切3设于车门外板1和车门内板2之间,车门外腰线加强板4设于车门外板1和隐藏外水切3之间。隐藏水切安装板5和车门内板2固定连接,其顶端插设于隐藏外水切3的内部结构中。车窗玻璃6夹设于隐藏外水切3和车门内板2之间,车窗玻璃5平行于车门内板2。

40.如图3和图4所示,在本实施例中,车门外板1和车门内板2为u型开口式结构,隐藏外水切3设于该u型开口结构内部。车门内板1和车门外板2在车门端部存在一处缝隙,隐藏水切端盖31封盖于此处缝隙,隐藏水切端盖与车门内板2和车门外板1之间通过卡接方式连接。车门外板(1)的末端延伸包住车门外腰线加强版(4)的末端,形成车门外板(1)和车门外腰线加强板(4)之间的包边结构。

41.如图5和图6所示,在本实用新型的一实施例中,车门内板2在车门端部向车门外板1弯曲,使车门内板2的末端可插入隐藏外水切3中。隐藏水切金属骨架32嵌设于隐藏外水切3中并围绕空腔35,隐藏水切金属骨架32为开口向下的u型开口式结构,故空腔35也为开口向下的u型开口式结构。空腔35内靠近车门外板1的一侧内壁上延伸出两个或更多的内侧唇边34,内侧唇边34和空腔35内靠近车门内板2的一侧内壁存在间隙36。隐藏外水切3靠近车门外板1的一侧与车门外板1和车门外腰线加强板4没有连接关系,只是为了配合美观。隐藏外水切3靠近车门内板2的一侧侧壁延伸有两处功能舌片33,功能舌片33朝向车门内板2延伸、同时延伸方向向上,使得功能舌片33抵靠在车窗玻璃6靠近隐藏外水切3的一侧侧壁上。

42.如图4-6所示,在本实用新型的一实施例中,隐藏水切安装板5焊接固定在车门内板2靠近隐藏外水切3的末端,车门内板2两端顶部边缘的安装止口21和隐藏水切安装板5的上边缘紧贴在一起插入到隐藏外水切3的间隙36中。空腔(35)的侧壁上设有两个或更多的内侧唇边(34),隐藏水切安装止口(21)和安装板(5)插入至间隙(36)中后,隐藏水切安装止口(21)和安装板(5)的相对侧相互紧贴,内侧唇边(34)紧密抵靠安装板(5),隐藏水切安装止口(21)另一侧同时紧贴空腔相对内侧唇边(34)的侧壁。

43.如图1-6所示,在本实用新型的一实施例中,隐藏外水切采用了贯通式设计,贯通式设计是指隐藏水切金属骨架相比现有技术设计,从车门中部一直延长到车门两端,不需要进行切除。隐藏外水切3主体结构为橡胶构成,功能舌片33和内侧唇边34皆为隐藏外水切

上3的组成结构,故功能舌片33和内侧唇边34都为橡胶构成。隐藏水切金属骨架32嵌设在隐藏外水切3结构中,为有硬度的金属材质构成,起到支撑隐藏外水切3结构的作用。车门外腰线加强板4两端分别延伸到车门板端部作贯通延伸设计,车门外腰线加强板4上端和车门外板1形成包边连接,连接方式为卡接,另一端向隐藏外水切3方向弯曲。隐藏外水切设于车门外板1和车门内板2之间,并从车门板的第一端延伸到其第二端。

44.本实用新型改进车门端部隐藏外水切的结构,使其下端出现u型开口式结构,再使车门内板向外侧弯曲并在其两端形成安装止口,并和隐藏外水切安装板一起从隐藏外水切下端的u型开口插入到隐藏外水切的间隙中,使得车门两端的隐藏外水切结构得到支撑固定,稳定了车门端部隐藏外水切的结构。

45.因此,通过本实用新型一种无框车门隐藏外水切安装结构,可达到避免车门端部隐藏外水切悬空的效果,从而解决隐藏外水切端部出现起翘、脱落、匹配不良等质量问题。该结构还减少了车门端部的切割工序,节约了成本,并且在连接缝隙处设计了隐藏水切端盖,保证了车身的美观。

46.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1