一种港口无人集装箱运输车的电液制动系统的制作方法

1.本实用新型属于无人集卡的液压系统技术领域,具体涉及一种港口无人集装箱运输车的电液制动系统。

背景技术:

2.随着全自动化港口的发展,无人驾驶集装箱运输智能转运车(简称aiv)因其无需对环境进行任何改造,可以全天候24h高效率工作而逐渐受到港口的青睐,港口在需要进行集装箱装货或卸货时通过指派无人集卡前往订单信息中集装箱装/卸货站点,配合吊车等设备进行集装箱的装/卸货。

3.现有的无人驾驶电控液压技术,是通过简单的电路控制液压泵的开始工作和停止工作以及控制复杂电磁阀阀芯的位置来控制液压系统的。现有的这种控制方式在应用于无人驾驶集装箱运输智能转运车时存在以下缺点:

4.一是控制响应速度慢;

5.二是能耗高。

技术实现要素:

6.本实用新型的目的在于,针对现有技术存在的缺陷,提出一种港口无人集装箱运输车的电液制动系统,能够大大缩短液压系统的控制响应时间,降低液压系统的能耗。

7.为了达到以上目的,本实用新型提供一种无人集装箱运输车的电液制动系统,包括动力元件、执行元件、辅助元件和控制元件,所述辅助元件包括液压油箱、液压管路和冷却器,所述控制元件包括电磁比例减压阀、两位三通电磁换向阀,所述液压油箱通过动力元件连接电磁比例减压阀和蓄能器,所述电磁比例减压阀连接通过液压管路连接两位三通电磁换向阀,所述两位三通电磁换向阀通过液压管路连接执行元件,所述电磁比例减压阀、两位三通电磁换向阀的回油口分别通过液压管路连接液压油箱。

8.本实用新型进一步的采用如下技术方案:

9.优选地,所述液压油箱通过动力元件及液压管路分别连接安全溢流阀、电磁开关阀、单向阀,所述单向阀通过液压管路分别连接蓄能器、第一压力传感器、第二过滤器,所述第二过滤器连接电磁比例减压阀。

10.本实用新型使用蓄能器作为中继冲压,使得在实施制动时可以更快的响应。

11.优选地,所述两位三通电磁换向阀通过液压管路分别连接第二压力传感器和执行元件。

12.优选地,所述安全溢流阀、电磁开关阀、电磁比例减压阀、两位三通电磁换向阀的回油口通过液压管路与冷却器的进口连接,所述冷却器的出口通过液压管路连接第一过滤器,所述第一过滤器通过液压管路连接液压油箱。

13.优选地,所述动力元件包括液压电机和液压泵,所述液压泵与液压电机连接,由液压电机驱动工作。所述液压泵的一端连接液压油箱,另一端分别连接安全溢流阀、电磁开关

阀、单向阀。

14.优选地,所述液压管路包括进油管路和回油管路,所述液压泵的一端通过进油管路连液压油箱,另一端通过进油管路分别连接安全溢流阀、电磁开关阀、单向阀,所述单向阀与蓄能器之间、单向阀与第一压力传感器之间、单向阀与第二过滤器之间、第二过滤器与电磁比例减压阀之间、电磁比例减压阀与两位三通电磁换向阀之间、两位三通电磁换向阀与第二压力传感器之间、两位三通电磁换向阀与执行元件之间均采用进油管路连接;所述两位三通电磁换向阀、电磁比例减压阀、电磁开关阀、安全溢流阀与冷却器之间、冷却器与第一过滤器之间、第一过滤器与液压油箱之间均采用回油管路。

15.优选地,所述执行元件为制动轮缸。

16.优选地,所述液压电机通过电路与控制单元的控制输出端连接。

17.优选地,所述控制单元的信号采集端分别通过电路连接第一压力传感器、第二压力传感器。

18.优选地,所述控制单元的控制输出端分别通过电路连接两位三通电磁换向阀、电磁比例减压阀、电磁开关阀。

19.本实用新型的优点是采用蓄能器作为中继冲压,提高了制动响应的效率,能够达到较好的制动效果,同时蓄能器在保压过程中允许液压电机工作,能够极大地减少车辆的能耗。

附图说明

20.下面结合附图对本实用新型作进一步的说明。

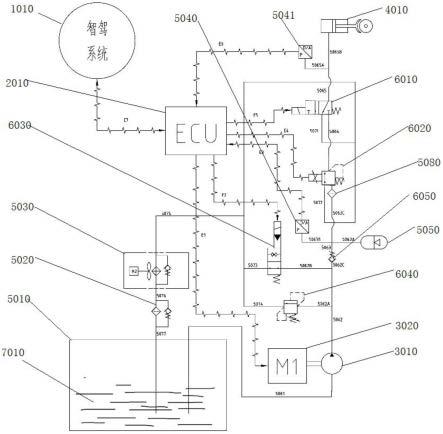

21.图1为本实用新型的原理图。

22.图中:1010、智驾系统,2010、ecu模块,3010、液压泵,3020、液压电机,4010、制动油缸,5010、液压油箱,5020、第一过滤器,5030、冷却器,5040、第一压力传感器,5041、第二压力传感器,5050、蓄能器,5080、第二过滤器,6010、两位三通电磁换向阀,6020、电磁比例减压阀,6030、电磁开关阀,6040、安全溢流阀,6050、单向阀,7010、液压油。

23.另外,5061、5062、5062a、5062b、5062c、5063、5063a、5063b、5063c、5064、5065、5065a、5065b均表示进油管,5071、5072、5073、5074、5075、5076、5077均表示回油管,e1—e7表示电路。

具体实施方式

24.实施例一

25.如图1所示,一种港口无人集装箱运输车的电液制动系统,包括:

26.智驾系统1010,主要用来接发制动控制集成模块的信号;

27.制动控制集成模块,主要用来接收来自压力传感器的信号,并将信号传递给智驾控制系统,然后根据智驾系统1010反馈的控制信号来控制液压系统的动力元件、控制元件;

28.动力元件,用来为辅助元件提供动力;

29.执行元件,用来执行制动操作;

30.辅助元件,用来为液压系统提供液压油;

31.控制元件,用来控制液压系统的工作状态。

32.其中,制动控制集成模块为ecu模块2010(electronic control unit电子控制单元),ecu模块2010是由bosch rexroth供应的rc10-10制动控制器。ecu模块2010通过电路e7与智驾系统1010连接,并且ecu模块2010的信号采集端分别通过电路e3连接第一压力传感器5040、通过电路e6连接第二压力传感器5041,控制输出端连接动力元件和控制元件。工作时,ecu模块2010接收来自第一压力传感器5040和第二压力传感器5041的信号并将信号传递给智驾系统1010,智驾系统1010采用是鸿鹄智驾系统,是由上海友道智途科技有限公司自主研发的全栈智能驾驶系统,智驾系统1010反馈控制信号给ecu模块2010,以控制液压系统的动力元件和控制元件。动力元件包括液压泵3010和液压电机3020,液压泵3010采用一台定量内啮合电动齿轮泵,该齿轮泵与液压电机3020连接,液压电机3020通过电路e1与ecu模块2010的控制输出端连接,液压泵3010的进口通过进油管路5061连接液压油箱5010。液压电机3020启动后带动液压泵3010工作,液压泵3010将液压电机3020输入的机械能转化为压力能,压力能将液压油7010从辅助元件的液压油箱5010中泵至整个液压系统,液压油7010采用国标46号液压油。执行元件为制动轮缸4010,该制动轮缸4010采用定钳盘式制动器油缸。辅助元件包括液压油箱5010、液压管路、第一过滤器5020、第二过滤器5080、第一压力传感器5040、第二压力传感器5041和冷却器5030。控制元件包括一个安全溢流阀6040、一个电磁开关阀6030、一个电磁比例减压阀6020、一个两位三通电磁换向阀6010和三个单向阀6050;安全溢流阀6040的溢流压力值为220bar;电磁开关阀6030的初始失电状态下是打开状态;电磁比例减压阀6020的压力限值为100bar;单向阀6050为简单球阀式单向阀。两位三通电磁换向阀6010通过电路e5与ecu模块2010的控制输出端连接,电磁比例减压阀6020通过电路e4与ecu模块2010的控制输出端连接,电磁开关阀6030通过电路e2与ecu模块2010的控制输出端连接。液压泵3010的出口连接进油管5062,进油管5062分为三支,分别为进油管5062a、进油管5062b、进油管5062c,进油管5062a连接于安全溢流阀6040的一端,安全溢流阀6040的另一端连接有回油管5074,进油管5062b连接于电磁开关阀6030的一端,电磁开关阀6030的另一端连接有回油管5073,进油管5062c连接于单向阀6050的一端,单向阀6050的另一端连接进油管5063。进油管5063分为三支,分别为进油管5063a、进油管5063b、进油管5063c,进油管5063a连接有蓄能器5050,进油管5063b连接有第一压力传感器5040,进油管5063c连接于电磁比例减压阀6020的进油口,进油管5063c上设有第二过滤器5080,电磁比例减压阀6020的出油口连接进油管5064,电磁比例减压阀6020的回油口连接回油管5072,回油管5072、回油管5071、回油管5073、回油管5074分别与回油管5075相连通形成回油通道。进油管5064连接于两位三通电磁换向阀6010的进油口,两位三通电磁换向阀6010的出油口连接进油管5065,回油口连接回油管5071。进油管5065分为两支,分别为进油管5065a、进油管5065b,进油管5065a连接于第二压力传感器5041,进油管5065b连接于制动油缸4010。回油管5075的一端连接于回油通道,另一端连接于冷却器5030的进口,冷却器5030的出口通过回油管5076连接于第一过滤器5020,第一过滤器5020通过回油管5077连接液压油箱5010。

33.本实施例的制动液压系统有四种工作状态,分别为:

34.1.液压系统空载循环:智驾系统1010通过电路e7控制ecu模块2010,ecu模块2010只通过接通电路e1控制液压电机3020,液压电机3020工作,驱使液压泵3010通过进油管5061从液压油箱5010中泵取液压油7010进入液压系统。液压油7010进入进油管5062,此时

油液分别进入进油管5062a、进油管5062b、进油管5062c三路。进油管5062a路在安全溢流阀6040未达到溢流值时为不通状态;进油管5062b路油液在电磁开关阀6030不得电时处于打开状态,此时进油管5062的油液直接通过进油管5062b、回油管5073、回油管5075、冷却器5030、第一过滤器5020回到液压油箱5010;进油管5062c路在电磁比例减压阀6020不得电时,油液无法通过电磁比例减压阀6020,又因为此时第一压力传感器5040不工作,因此蓄能器5050也不会工作,从而构成了空载循环,此循环仅仅作为本实用新型控制系统的一种基础逻辑,在本实用新型中并不应用于实施例。

35.2.蓄能器充液循环:在空载循环的基础上,智驾系统1010通过电路e7控制ecu模块2010,ecu模块2010再接通电路e3给第一压力传感器5040和第二压力传感器5041供电,此时,若第一压力传感器5040检测到进油管5063b中的油液压力低于135bar,通过电路e3反馈信号给ecu模块2010,ecu模块2010接收到信号通过接通电路e2,使得电磁开关阀6030得电关闭,油液在液压泵3010的压力下不断的充入蓄能器5050。当第一压力传感器5040检测到进油管5063b检测油液压力达到185bar时,反馈信号给ecu模块2010,ecu模块2010断开电路e2,电磁开关阀6030失电打开,油液直接通过进油管5062b、回油管5073、回油管5075再通过冷却器5030、第一过滤器5020回到液压油箱5010,蓄能器5050停止充液,从而构成了蓄能器5050充液循环。

36.3.制动循环:在蓄能器5050充液循环的基础上,当有制动需求时智驾系统1010通过电路e7控制ecu模块2010,ecu模块2010再接通电路e5使得两位三通电磁换向阀6010得电,阀芯右移;接通电路e2使得电磁开关阀6030得电关闭,另外接通电路e4使得电磁比例减压阀6020开始通流;液压油箱5010中的油液通过液压泵3010和蓄能器5050双输入源经由第二过滤器5080、电磁比例减压阀6020、两位三通电磁换向阀6010到制动轮缸4010的油缸,该油缸驱动制动器进行制动。另外,当蓄能器5050处于保压范围(135bar—185bar)时,允许液压电机3020停止工作来降低系统的能耗。当制动后需求变小或者消失时,ecu模块2010断开电路e5,两位三通电磁阀6010失电;油液从制动油缸经进油管5065b、进油管5065、两位三通电磁换向阀经回油管5071、回油管5075再通过冷却器5030、第一过滤器5020回到液压油箱5010,从而实现回油。完成制动循环。需要注意的是:

37.(1)本实施例的制动循环中,电路e4的电流是变载的,当ecu模块2010提供不同的电流时,电磁比例减压阀6020的通流压力值时也相应的变化;

38.(2)本实施例制动循环中,制动油缸的压力与电磁比例减压阀6020的压力值几乎相等。

39.因此在不同的工况下,只需要通过控制电路e4的电流值,就可以实现以不同制动力控制车辆。

40.4.高压保护循环:在制动循环的基础上,若制动执行元件发生机械卡滞,当油液压力超过220bar时,安全溢流阀6040打开,油液经进油管5062a、安全溢流阀6040、回油管5074、回油管5075、冷却器5030、回油管5076、第一过滤器5020、回油管5077回到液压油箱5010。完成系统的卸荷,保护本实用新型的液压系统。

41.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1