一种铝液抬包运输专用车辆的制作方法

1.本实用新型涉及铝冶金领域中用于盛装液态金属铝专用真空抬包转运装置,具体涉及一种铝液抬包运输专用车辆。

背景技术:

2.铝冶金行业中采用电解槽通过高温熔盐电解法生产出铝液,一定周期后使用真空铝液抬包将铝液从电解槽中抽出,来保证电解槽的铝液量符合工艺要求。真空铝液抬包为电解槽出铝及铝液盛装的专用设备,为了满足铝液盛装的工艺要求,真空铝液抬包一般由钢结构及耐火材料内衬组成,其重量约为15吨,装满铝液后重量为25-30吨。铝电解生产企业普遍采用汽车运输的方式满足铝液的运输要求。目前无专用的真空抬包运输车量,均为选用符合真空抬包运输动力要求的车辆,将车辆底板改造后,满足抬包运输过程中车辆、真空抬包设备及驾驶人员的安全性能,供于铝电解厂铝液运输使用。

3.真空铝液抬包运输车辆被定义为“高温危险车辆”的原因由以下几点,一是抬包内装载的铝液温度为700-900℃,在运输过程中如铝液外溢将造成车辆失火,危及驾驶员及车辆安全;二是抬包温度较高,操作人员不能靠近,吊装时不易放置于车辆固定位置;三是真空铝液抬包内盛装的液体金属在运输过程中遇到车辆紧急制动、急转弯或路面不平造成的侧倾等情况在惯性力的作用下罐内液体产生强烈地晃动对罐体的冲击产生的载荷危及车辆安全。

技术实现要素:

4.为克服上述现有技术中存在的问题,本实用新型的目的是提供一种铝液抬包运输专用车辆,便于高温抬包吊装放置于转运车辆上,同时能防止车辆运输过程中对抬包形成稳定的固定和缓冲效果,有效降低安全隐患,解决了现有技术中存在的问题。

5.本实用新型所采用的技术方案是:

6.一种铝液抬包运输专用车辆,包括车辆和平板,平板设置在车辆上后部,所述的平板上设置有座圈,抬包底部设置在座圈内,所述的座圈上设置有导向固定装置,所述的导向固定装置设置有多个,多个导向固定装置以座圈圆周均布,所述的导向固定装置包括平行设置的立柱两个,两个立柱之间设置有滚轮,滚轮中轴线处转动连接有轴,轴水平设置,轴转动连接在两个立柱上,滚轮与抬包外壁贴合,利用导向固定装置在抬包吊装时起到导向作用,使其能顺利落入座圈中。

7.进一步所述的立柱倾斜设置,立柱顶端靠近抬包外壁,利用倾斜设置的立柱形成斜向支撑的能力,防止抬包位移。

8.进一步所述的立柱上设有滑槽,轴滑动连接在滑槽内,滑槽延立柱长度方向设置,滑槽底部设置有安装孔,安装孔内固定连接有弹簧,弹簧顶端与轴贴合,增加弹簧结构形成自动校正位置的功能,保证在抬包吊装过程中处于座圈中心位置落入,保证车辆平衡,同时在运输过程中能起到缓冲作用。

9.进一步所述的弹簧顶端与轴之间还设有滑块,滑块滑动连接在滑槽内,滑块顶端为圆弧面,滑块顶端与轴外表面贴合,滑块底部设置有杆,弹簧套接在杆外,增加滑块结构更有利于弹簧的工作以及对轴面进行保护。

10.进一步所述的导向固定装置至少设置有三个,利用三点确定一个圆心的原理保证抬包位置固定。

11.进一步所述的座圈内设置有隔热沙,隔热沙填充于平板和抬包底部之间,利用隔热沙形成隔热效果。

12.进一步所述的座圈前部设置有挡板,挡板设置在靠近抬包出铝口的位置,增加挡板防止铝液溢出对车辆驾驶舱造成破坏,提升安全性。

13.进一步所述的抬包出铝口下方设置有卡槽,卡槽固定连接在挡板和平板上,卡槽内卡接有接铝盆,增加接铝盆可在铝液溢出时对铝液进行收集,即能防止浪费,又能有效防止铝液外溢造成起火等危害。

14.本实用新型的有益效果是:

15.1.通过座圈形成抬包底部的支撑和位置的限制,同时利用导向固定装置形成抬包侧壁位置的限制和固定,保证抬包转运过程中的稳定性;

16.2.利用导向固定装置中的滚轮形成吊装导向作用,保证抬包能准确对准座圈下落,避免人员近距离操作和观察;

17.3.利用导向固定装置中的弹簧既能辅助导向作用,同时在运输过程中可起到缓冲作用,降低车辆在运输过程中因颠簸而导致抬包内铝液晃动而引发的安全隐患;

18.4.利用挡板及接铝盆降低铝液溢出造成的火灾等安全隐患,同时可对铝液进行收集,降低浪费。

附图说明

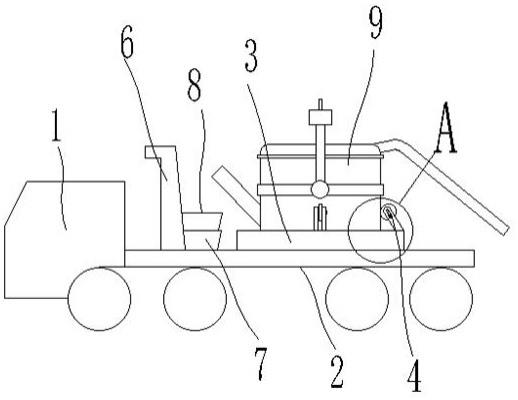

19.图1是本实用新型主视图;

20.图2是图1本实用新型a处局部放大剖视图;

21.图3是图2本实用新型a-a截面局部剖视图。

22.图中:1.车辆,2.平板,3.座圈,4.导向固定装置,401.立柱,402.滚轮,403.轴,404.滑槽,405.安装孔,406.弹簧,407.滑块,408.杆,5.隔热沙,6.挡板,7.卡槽,8.接铝盆,9.抬包。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型进行详细说明:

24.一种铝液抬包运输专用车辆,包括车辆1和平板2,平板2设置在车辆1上后部,所述的平板2上设置有座圈3,抬包9底部设置在座圈3内,所述的座圈3上设置有导向固定装置4,所述的导向固定装置4设置有多个,多个导向固定装置4以座圈3圆周均布,所述的导向固定装置4包括平行设置的立柱401两个,两个立柱401之间设置有滚轮402,滚轮402中轴线处转动连接有轴403,轴403水平设置,轴403转动连接在两个立柱401上,滚轮402与抬包9外壁贴合,抬包9吊装时,当抬包9侧壁与任意一个滚轮402表面贴合时,在抬包9继续下落过程中自动通过滚轮402向座圈3的中心位置导向,抬包9即自动对准座圈3继续下落,进而最终使抬

包9准确落入座圈3中,该过程无需人员于抬包9附近进行操作或观察,让人员远离高温及危险环境,即简便了吊装过程,又保证了人员安全。

25.进一步所述的立柱401倾斜设置,立柱401顶端靠近抬包9外壁,将立柱401倾斜设置,形成斜向的支撑力,更有利于抬包9向座圈3中心移动,同时在运输过程中可对抬包9形成向中心的支撑力,防止抬包9因颠簸造成倾斜等安全隐患。

26.进一步所述的立柱401上设有滑槽404,轴403滑动连接在滑槽404内,滑槽404延立柱长度方向设置,滑槽404底部设置有安装孔405,安装孔405内固定连接有弹簧406,弹簧406顶端与轴403贴合,增加滑槽404形成轴403的滑动空间,进而形成滚轮402具有一定的运动空间,同时配合弹簧406形成滚轮402的自动伸缩功能,从而使得导向固定装置4具有一定缓冲功能,更有利于抬包9在运输过程中通过颠簸路面。

27.进一步所述的弹簧406顶端与轴403之间还设有滑块407,滑块407滑动连接在滑槽404内,滑块407顶端为圆弧面,滑块407顶端与轴403外表面贴合,滑块407底部设置有杆408,弹簧406套接在杆408外,增加滑块407并将其上端面设置成圆弧面与轴403相互配合,可使滚轮402的伸缩更加顺畅,避免轴403直接与弹簧406接触造成零部件之间的机械磨损,同时在滑块407下端增加杆408,可保证弹簧406与滑块407的连接稳定性。

28.进一步所述的导向固定装置4至少设置有三个,通过几何原理可知,同一平面上最少三点确定一个圆心,因此导向固定装置4最少设置三个即可保证抬包9对准座圈3的中心,并且由于导向固定装置4是延座圈3的圆周均匀布设的,因此可保证抬包9在座圈3的圆周方向上受理均匀。

29.进一步所述的座圈3内设置有隔热沙5,隔热沙5填充于平板2和抬包9底部之间,利用隔热沙5填充平板2和抬包9底部之间的空隙,一方面可形成抬包9底部的缓冲减震支撑结构,同时可有效降低热量向车辆的传导效率,结构简单,原材料经济实惠,可操作性强。

30.进一步所述的座圈3前部设置有挡板6,挡板6设置在靠近抬包9出铝口的位置,由于抬包9运输过程中不可避免经过颠簸或转弯路面,而在此过程中会造成铝液在抬包9内摆动,严重时则会导致铝液从抬包9的出铝口溢出,溢出的铝液如果喷溅至驾驶舱位置则会导致较为严重的事故,因此增加挡板6,并将挡板6设置于远离驾驶舱而靠近出铝口的位置,则能有效形成防护。

31.进一步所述的抬包9出铝口下方设置有卡槽7,卡槽7固定连接在挡板6和平板2上,卡槽7内卡接有接铝盆8,溢出的铝液容易造成火灾并造成不必要的浪费,因此增加接铝盆8既能对溢出的铝液形成收集还可有效控制铝液燃烧的范围,进而在节约资源的同时也提升了安全性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1