安装结构以及车辆的制作方法

1.本实用新型涉及车辆领域,尤其是涉及一种安装结构以及具有该安装结构的车辆。

背景技术:

2.相关技术中,车辆的排气管设置在副车架的下方,导致车辆的离地间隙降低。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出了一种安装结构,该安装结构的排气管设置在副车架内,排气管和副车架的整体结构紧凑,提升了车辆空间利用率。

4.本实用新型进一步地提出了一种车辆。

5.根据本实用新型的安装结构,包括:

6.副车架,所述副车架内限定出安装空间;

7.排气管,所述排气管的至少部分结构设于所述安装空间内,且所述排气管沿所述安装空间的长度方向延伸。

8.根据本实用新型的安装结构,通过将排气管设于安装空间内,能够将排气管设置在副车架内,避免排气管占用副车架外的空间,排气管和副车架的整体结构紧凑,排气管和副车架的整体结构占用空间小,提升车辆空间利用率,同时也增加了离地间隙。

9.在本实用新型的一些示例中,所述排气管与所述副车架间隔设置。

10.在本实用新型的一些示例中,所述安装空间内设有分隔件,所述分隔件设于所述排气管与所述副车架之间。

11.在本实用新型的一些示例中,所述分隔件上设有用于安装所述排气管的装配结构。

12.在本实用新型的一些示例中,所述装配结构为安装槽或安装孔。

13.在本实用新型的一些示例中,所述副车架设有与所述安装空间连通的散热孔。

14.在本实用新型的一些示例中,所述分隔件包括隔热结构。

15.在本实用新型的一些示例中,所述隔热结构为隔热棉。

16.在本实用新型的一些示例中,所述排气管为波纹管结构。

17.在本实用新型的一些示例中,所述副车架包括第一横梁、第一纵梁、第二横梁及第二纵梁,所述第一横梁、所述第一纵梁、所述第二横梁及所述第二纵梁依次连接以形成所述副车架,所述安装空间形成在所述第一纵梁内;

18.所述第一纵梁及所述第二纵梁沿车辆的长度方向延伸,所述第一横梁及所述第二横梁沿车辆的宽度方向延伸。

19.在本实用新型的一些示例中,所述第一纵梁包括上板及下板,所述上板与所述下板连接以限定出所述安装空间。

20.在本实用新型的一些示例中,所述上板具有上本体、第一上侧壁及第二上侧壁,所述第一上侧壁及所述第二上侧壁连接在所述上本体的两侧;

21.所述下板具有下本体、第一下侧壁及第二下侧壁,所述第一下侧壁及所述第二下侧壁连接在所述下本体的两侧;

22.所述上本体与所述下本体相对设置,所述第一上侧壁与所述第一下侧壁连接,所述第二上侧壁与所述第二下侧壁连接,以连接所述上板及所述下板。

23.根据本实用新型的车辆,包括上述的安装结构。

24.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

25.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

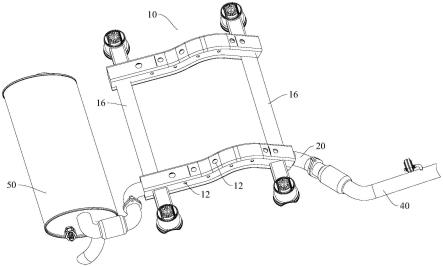

26.图1是根据本实用新型实施例的副车架和排气管的装配示意图;

27.图2是根据本实用新型实施例的车架纵梁和排气管的装配示意图;

28.图3是根据本实用新型实施例的车架纵梁和排气管的爆炸图;

29.图4是根据本实用新型实施例的车架纵梁和排气管装配后的剖视图;

30.图5是根据本实用新型实施例的车架纵梁内设有隔热结构的剖视图;

31.图6是根据本实用新型实施例的排气管连通排气歧管和消声器的示意图。

32.附图标记:

33.副车架10;安装空间11;散热孔12;隔热结构13;

34.车架纵梁14;

35.车架横梁16;

36.上板17;上本体171;第一上侧壁172;第二上侧壁173;

37.下板18;下本体181;第一下侧壁182;第二下侧壁183;

38.排气管20;

39.分隔件30;装配结构31;

40.排气歧管40;消声器50。

具体实施方式

41.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

42.在本实用新型的描述中,需要理解的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个

以上。

43.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

44.下面参考图1-图6描述根据本实用新型实施例的安装结构,安装结构应用于车辆。

45.如图1和图6所示,根据本实用新型实施例的安装结构包括:副车架10和排气管20。副车架10内限定出安装空间11,进一步地,副车架10包括副车架纵梁14和副车架横梁16,副车架纵梁14可以包括两个,副车架横梁16可以为两个,两个副车架横梁16连接在两个副车架纵梁14之间,两个副车架横梁16沿副车架纵梁14的长度方向间隔开设置,副车架纵梁14限定出安装空间11,也可以是副车架横梁16可以限定出安装空间11。排气管20适于连通车辆的排气歧管40和消声器50,需要说明的是,排气管20的一端连通排气歧管40,排气管20的另一端连通消声器50。排气管20的至少部分结构设置于安装空间11内,且排气管20沿车辆的长度方向延伸布置,当排气管20设置于副车架纵梁14的安装空间11内时,排气管20沿副车架纵梁14的长度方向延伸,当排气管20设置于副车架横梁16的安装空间11内时,排气管20沿副车架横梁16的长度方向延伸。

46.其中,通过将排气管20设于安装空间11内,实现将排气管20嵌设于副车架10内效果,能够将排气管20设置在副车架10内,排气管20不占用额外空间,避免排气管20占用副车架10外的空间,排气管20和副车架10的整体结构紧凑,排气管20和副车架10的整体结构占用空间小,有效增加排气管20处的可利用空间,提升车辆空间利用率,同时也增加了离地间隙。并且,通过将排气管20设于副车架10内,避免排气管20上的热量对排气管20周边零部件造成热损害。

47.在本实用新型的一些实施例中,排气管20与副车架10间隔开设置,其中,排气管20安装于副车架10的安装空间11内后,排气管20与副车架10间隔开,这样设置能够避免排气管20与副车架10直接接触,可以减小排气管20与副车架10接触面积,排气管20与副车架10间的热传导减小,保证排气管20上的热量不会损坏副车架10上的橡胶零部件。

48.在本实用新型的一些实施例中,如图4所示,安装空间11内可以设置有分隔件30,分隔件30可以与副车架10固定连接,分隔件30可以设置为板状结构,分隔件30可以卡接固定于副车架10,分隔件30也可以通过螺栓安装于副车架10,分隔件30设于排气管20与副车架10之间以使排气管20与副车架10间隔开。进一步地,分隔件30可以设置为多个,多个分隔件30可以沿车辆的长度方向间隔开布置,其中,分隔件30可以支撑在排气管20与副车架10之间,排气管20可以安装于分隔件30,通过分隔件30支撑排气管20,能够保证排气管20与副车架10间隔开布置,实现排气管20与副车架10分离效果。并且,排气管20的热量只能通过热辐射或者分隔件30传递至副车架10,有效减少排气管20与副车架10间的热传导。

49.在本实用新型的一些实施例中,如图4所示,分隔件30上可以设置有用于安装排气管20的装配结构31,排气管20安装于安装空间11内时,排气管20安装于分隔件30,排气管20与装配结构31配合装配,排气管20安装于装配结构31后,能够将排气管20可靠地安装于分隔件30,使分隔件30可靠支撑排气管20。

50.进一步地,装配结构31可以设置为安装槽或安装孔,如图3和图4所示,当装配结构31设置为安装槽时,排气管20安装于安装槽内,安装槽的侧壁能够对排气管20进行限位,安装槽可以限制排气管20相对分隔件30移动,从而可以使排气管20在安装空间11内位置更加稳定。当装配结构31设置为安装孔时,排气管20穿过安装孔,排气管20穿设在分隔件30上,安装孔的内侧壁能够对排气管20进行限位,从而可以使排气管20在安装空间11内位置更加稳定。

51.在本实用新型的一些实施例中,如图1-图3所示,副车架10可以设置有与安装空间11连通的散热孔12,散热孔12连通安装空间11和副车架10的外部环境,散热孔12的形状、结构尺寸等参数均可根据实际需要进行合理选择。其中,排气管20的热量通过分隔件30传递至副车架10、以及排气管20的热量热辐射到安装空间11内后,副车架10的热量可以通过散热孔12散发,达到对副车架10散热效果,避免副车架10过温。

52.在一实施例中,还可以是在装配结构于排气管之间设置隔热结构,以减少排气管到装配结构的热量传递。

53.在本实用新型的一些实施例中,如图5所示,分隔件30可以包括隔热结构13,隔热结构13设于排气管20和副车架10之间。进一步地,隔热结构13可以设置为隔热棉,隔热棉包裹排气管20,隔热结构13也可以设置为隔热板,但本实用新型不限于此,隔热结构13也可以设置为其他具有隔热作用的隔热件。通过将隔热结构13设于排气管20和副车架10之间,能够减少排气管20的热量传递至副车架10,进一步避免副车架10过温。

54.在本实用新型的一些实施例中,排气管20的至少一端伸出安装空间11,也就是说,排气管20的一端伸出安装空间11,或者排气管20的两端均伸出安装空间11,优选地,排气管20的两端均伸出安装空间11。通过使排气管20的两端均伸出安装空间11,便于排气管20与排气歧管40装配,也便于排气管20与消声器50装配,从而便于车辆装配,提升车辆装配效率。

55.在本实用新型的一些实施例中,如图5所示,排气管20可以构造为波纹管结构,这样设置能够使排气管20结构形状可以调整,排气管20可以变形适应副车架10弯曲走向,便于将排气管20安装于副车架10的安装空间11内,并且,通过排气管20构造为波纹管结构,在制作副车架10过程中,副车架10不受排气管20结构影响,副车架10可独自进行焊接、表面防腐处理等工艺。

56.在本实用新型的一些实施例中,副车架10包括第一横梁、第一纵梁、第二横梁及第二纵梁,第一横梁、第一纵梁、第二横梁及第二纵梁依次连接以形成副车架10,安装空间11形成在第一纵梁内,第一纵梁及第二纵梁沿车辆的长度方向延伸,第一横梁及第二横梁沿车辆的宽度方向延伸。需要说明的是,上述实施例中的两个副车架横梁16分别为第一横梁和第二横梁,上述实施例中的两个副车架纵梁14分别为第一纵梁和第二纵梁。第一纵梁副车架纵梁限定出安装空间11,副车架纵梁其中,副车架纵梁通过将排气管20设置于第一纵梁副车架纵梁内,使排气管20沿副车架纵梁14长度方向延伸布置,便于排气管20连通排气歧管40和消声器50,从而更加便于车辆装配。

57.在本实用新型的一些实施例中,如图2-图5所示,第一纵梁可以包括:多个梁体,多个梁体共同限定出安装空间11,也可以理解为,多个梁体连接共同限定出安装空间11。进一步地,第一纵梁包括上板17及下板18,上板与下板连接以限定出安装空间11,上板17和下板

18均可以构造为u型结构,上板17和下板18固定连接以共同限定出安装空间11,上板17和下板18可以通过焊接方式固定连接,上板17和下板18也可以通过螺栓固定连接。进一步地,上板17固定设置有分隔件30,或者下板18固定设置有分隔件30,或者上板17和下板18均固定设置有分隔件30。排气管20与上板17、下板18均不接触,上板17可以设置在下板18上方,上板17和/或下板18设置有散热孔12。如此设置能够使第一副车架纵梁结构简单,便于排气管20与第一副车架纵梁装配。

58.在本实用新型的一些实施例中,如图3-图5所示,上板17具有上本体171、第一上侧壁172及第二上侧壁173,第一上侧壁172及第二上侧壁173连接在上本体171的两侧。下板18具有下本体181、第一下侧壁182及第二下侧壁183,第一下侧壁182及第二下侧壁183连接在下本体181的两侧。上本体171与下本体181相对设置,第一上侧壁172与第一下侧壁182连接,第二上侧壁173与第二下侧壁183连接,从而可以连接上板17及下板18,使上板17和下板18共同限定出安装空间11。

59.根据本实用新型实施例的车辆,包括上述实施例的安装结构,通过将排气管20设于安装空间11内,实现将排气管20嵌设于副车架10内效果,能够将排气管20设置在副车架10内,排气管20不占用额外空间,避免排气管20占用副车架10外的空间,排气管20和副车架10的整体结构紧凑,增加了车辆的离地间隙,排气管20和副车架10的整体结构占用空间小,有效增加排气管20处的可利用空间,提升车辆空间利用率,并且,通过将排气管20设于副车架10内,避免排气管20上的热量对排气管20周边零部件造成热损害。

60.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

61.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1