燃油箱管路安装结构的制作方法

1.本实用新型涉及汽车燃油系统,具体涉及一种燃油箱管路安装结构。

背景技术:

2.国六燃油箱上主通气管总成的一端与油箱连接,另一端与炭罐连接,从而能够将油箱内的油蒸气流到炭罐中吸附,再脱附到发动机内燃烧利用;再循环管总成是用于在油箱icv阀(即怠速控制阀)关闭时连通加油管进行obd诊断(即车载自动诊断)以及加油时为炭罐减负的管路通道,再循环管总成的一端与加油管连接,再循环管总成的另一端通过三通接头与主通气管总成连接。在加油过程中,当油量加到预设油量时,油枪会自动跳出,由于在设计时通常会留有余量,即油量加到预设油量后仍可以继续加一些燃油,这就导致部分车主在实际使用过程中,出于减少加油频次或者尽量延长运输行驶距离的目的,在油枪跳枪后再次插入油枪补充燃油,这可能会导致燃油涌入再循环管总成与加油管连接的一端,并经过再循环总成中涌入主通气管总成,影响炭罐使用寿命。

3.cn105437954a公开了一种用于orvr系统的蒸发管路,包括由燃油箱内部向外延设置的蒸发管,所述蒸发管一端与位于所述燃油箱内的加油截止阀、注油限位阀分别相连,另一端与位于所述燃油箱外的碳罐相连,所述蒸发管与碳罐相连的一端为缩径结构,管径由φ13.6 mm缩至φ6.5 mm;所述蒸发管上连通有循环管,所述循环管与加油管进口侧壁连通;所述加油管管径为φ25-27 mm,其管口处设置有限位座。该发明相比传统燃油蒸发管路,可有效改善燃油箱内燃油蒸汽压力分布及流动,大大降低加油过程中燃油蒸汽向大气中的扩散,有效降低能源浪费,同时降低加油过程中造成的环境污染。毋庸置疑,上述专利文献公开的技术方案是所属技术领域的一种有益的尝试。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种燃油箱管路安装结构,能够防止对炭罐使用寿命造成影响,能够减少燃油蒸汽的排放,减少大气污染,并且布局紧凑,还能够为炭罐连接接头与炭罐连接提供足够的操作空间,安装更加简便。

5.本实用新型中的一种燃油箱管路安装结构,包括主通气管总成、再循环管总成、加油管总成、燃油箱总成、油气分离器、加油限量重力组合阀、重力阀、第一连接管以及第二连接管;

6.所述油气分离器具有分离器出口和两个分离器入口,所述主通气管总成的一端与所述分离器出口连接;其中一所述分离器入口通过所述第一连接管以及加油限量重力组合阀与所述燃油箱总成连接,另一所述分离器入口通过第二连接管以及重力阀与所述燃油箱总成连接;

7.所述加油管总成的首端设置有加油口,所述加油管总成的尾端与所述燃油箱总成连接;

8.所述再循环管总成依次连接的加油管连接接头、再循环管主体以及油箱连接接

头,所述加油管连接接头与所述加油管总成的中部连接,所述油箱连接接头与所述燃油箱总成连接。

9.进一步,所述主通气管总成包括依次连接的炭罐连接接头、通气管主体以及分离器连接接头,所述分离器连接接头与所述油气分离器的分离器入口连接。

10.进一步,所述再循环管主体的下部以及所述油箱连接接头位于所述通气管主体与所述燃油箱总成之间。

11.进一步,所述再循环管主体的中部设置有弯曲段,所述弯曲段形成用于为所述炭罐连接接头让位的空间。

12.进一步,所述通气管主体上部设置有油箱压力传感器。

13.进一步,所述加油管连接接头、油箱连接接头、炭罐连接接头以及分离器连接接头均采用快插接头。

14.进一步,所述通气管主体采用外径为φ16的尼龙管。

15.进一步,所述再循环管主体外径为φ8的尼龙管。

16.本实用新型的有益效果是:

17.1、本实用新型在加油过程中,主通气管总成也起通气作用,保证燃油能够顺畅的从加油管总成进入燃油箱总成中,由于主通气管总成和再循环管总成之间互不相通,各自独立,因此当车主在油枪跳枪后再次插入油枪补充燃油时,涌入再循环管总成的燃油能够流入油箱,燃油不会流入主通气管总成,防止对炭罐使用寿命造成影响;

18.2、本实用新型在行车过程中,燃油箱总成中的燃油蒸汽既可以通过加油限量重力组合阀以及第一连接管流入油气分离器中,燃油蒸汽又可以通过重力阀以及第二连接管进入油气分离器中,然后经过主通气管总成将燃油蒸汽排入炭罐中进行吸附,减少大气污染,由于主通气管总成和再循环管总成之间互不相通,各自独立,因此燃油箱中的燃油蒸汽不会通过再循环管总成进入主通气管总成中,能够减少燃油蒸汽的排放,进一步减少大气污染;

19.3、本实用新型的布局紧凑,还能够为炭罐连接接头与炭罐连接提供足够的操作空间,安装更加简便。

附图说明

20.为了使本实用新型的目的、技术方案和有益效果更加清楚,本实用新型提供如下附图进行说明:

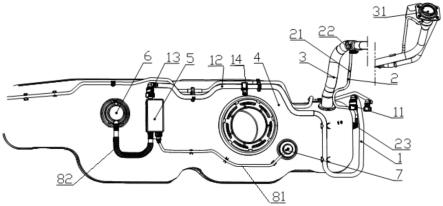

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的仅显示主通气管总成以及再循环管总成的结构示意图。

23.附图中标记如下:1-主通气管总成,11-炭罐连接接头,12-通气管主体,13-分离器连接接头,14-油箱压力传感器,2-再循环管总成,21-再循环管主体,22-加油管连接接头,23-油箱连接接头,3-加油管总成,31-加油口,4-燃油箱总成,5-油气分离器,6-加油限量重力组合阀,7-重力阀,81-第一连接管,82-第二连接管。

具体实施方式

24.下面结合附图和实施例对本实用新型的技术方案作详细说明。

25.如图1-图2所示,本实施例中的一种燃油箱管路安装结构,包括主通气管总成1、再循环管总成2、加油管总成3、燃油箱总成4、油气分离器5、加油限量重力组合阀6(又被称作cflvv)、重力阀7(又被称作gvv)、第一连接管81以及第二连接管82;所述油气分离器5具有分离器出口和两个分离器入口,所述主通气管总成1的一端与所述分离器出口连接;其中一所述分离器入口通过所述第一连接管81以及加油限量重力组合阀6与所述燃油箱总成4连接,另一所述分离器入口通过第二连接管82以及重力阀7与所述燃油箱总成4连接;所述加油管总成3的首端设置有加油口31,所述加油管总成3的尾端与所述燃油箱总成4连接;所述再循环管总成2依次连接的加油管连接接头22、再循环管主体21以及油箱连接接头23,所述加油管连接接头22与所述加油管总成3的中部连接,所述油箱连接接头23与所述燃油箱总成4连接。

26.在加油过程中,主通气管总成1也起通气作用,保证燃油能够顺畅的从加油管总成3进入燃油箱总成4中,由于主通气管总成1和再循环管总成2之间互不相通,各自独立,因此当车主在油枪跳枪后再次插入油枪补充燃油时,涌入再循环管总成2的燃油能够流入油箱,燃油不会流入主通气管总成1,防止对炭罐使用寿命造成影响。同时,在行车过程中,燃油箱总成4中的燃油蒸汽既可以通过加油限量重力组合阀6以及第一连接管81流入油气分离器5中,燃油蒸汽又可以通过重力阀7以及第二连接管82进入油气分离器5中,然后经过主通气管总成1将燃油蒸汽排入炭罐中进行吸附,减少大气污染,由于主通气管总成1和再循环管总成2之间互不相通,各自独立,因此燃油箱中的燃油蒸汽不会通过再循环管总成2进入主通气管总成1中,能够减少燃油蒸汽的排放,进一步减少大气污染。

27.本实施例中,所述主通气管总成1包括依次连接的炭罐连接接头11、通气管主体12以及分离器连接接头13,所述分离器连接接头13与所述油气分离器5的分离器入口连接,通气管主体12通过炭罐连接接头11与炭罐连接。

28.本实施例中,所述再循环管主体21的下部以及所述油箱连接接头23位于所述通气管主体12与所述燃油箱总成4之间,能够使再循环管主体21以及通气管主体12的布局更加紧凑,减少空间占用。

29.本实施例中,所述再循环管主体21的中部设置有弯曲段,所述弯曲段形成用于为所述炭罐连接接头11让位的空间,能够防止再循环管主体21与炭罐连接接头11的位置发生干涉,同时为炭罐连接接头11与炭罐连接提供足够的操作空间,安装更加简便。

30.本实施例中,所述通气管主体12上部设置有油箱压力传感器14,用于监测压力变化,进而通过压力变化是否达到预期判定燃油系统是否产生泄露。

31.本实施例中,所述加油管连接接头22、油箱连接接头23、炭罐连接接头11以及分离器连接接头13均采用快插接头。由于通气管主体12采用外径为φ16的尼龙管,因此炭罐连接接头11以及分离器连接接头13采用套封直径为φ15.82的sae标准快插接头。由于再循环管主体21外径为φ8的尼龙管,因此加油管连接接头22以及油箱连接接头23采用套封直径为φ7.89的sae标准快插接头。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1