再生制动下电机工作点选择及换挡规律制定方法

1.本发明涉及纯电动汽车和混合动力汽车控制领域,具体公开了一种再生制动下电机工作点选择及换挡规律制定方法。

背景技术:

2.为了应对全球能源危机和环境污染,汽车动力总成逐步电动化,其中,以纯电动汽车/混合动力汽车(ev/hev)为主要代表的新能源汽车快速发展。纯电动汽车/混合动力汽车(ev/hev)在减少燃油消耗和降低污染排放等方面有巨大的潜能,是当今汽车行业的焦点。制动能量回收是纯电动汽车/混合动力汽车(ev/hev)实现节能的主要方式,因此提高制动回收的能量、保证制动过程的安全性等问题格外受到关注。

3.在能量回收过程中只是单一研究制动能量回收系统,不将其他系统与制动能量回收系统进行耦合,无法最大幅度提升纯电动汽车/混合动力汽车(ev/hev)的续驶里程。目前,对于匹配自动变速箱的纯电动汽车/混合动力汽车(ev/hev),在能量回收的过程中,针对制动力进行分配时,没有涉及到轮端制动与电机制动在换挡规律下的分配。在制动过程中进行换挡,不仅能强化汽车的再加速能力,而且还能提高制动能量回收的能力。因此,需要设计一种能量回收过程中的换挡规律制定方法来保证能量回收率和再加速能力。

4.例如,中国发明专利cn105922987b公开了一种hev/ev再生制动过程中的降挡策略,确定车速为零或制动踏板开度为零不成立,及电池荷电状态小于电池荷电上限阈值时,根据制动踏板开度得期望制动强度;期望制动强度小于制动强度阈值或当前挡位为1挡不成立时,算当前挡位下驱动电机提供的最大制动力;并根据最大制动力及需求制动力中的较小值,确定驱动电机输出转矩;根据该转矩算当前挡位下电池荷电状态的增加速率;取当前挡位及比其低的挡位对应的电池荷电状态的增加速率中的最大值,与当前挡位的电池荷电状态的增加速率作比较;若前者小,将挡位换到最大值对应的挡位。该发明能提高汽车再加速能力及再生制动回收的能量,从而提升汽车动力性和燃油经济性。但是,该发明未涉及根据轮上电机制动力是否满足需求制动力,分情况制定车辆在制动过程中的电液(电机与液压)制动力的分配,也未实现电机工作点的选取;更不涉及对轮上电机制动力在整个制动过程中所提供的制动力时,对当前挡位下的轮上电机制动力与需求制动力进行对比,以及换挡后的轮上电机制动力与需求制动力的对比。因此,该发明专利不能有效保证能量回收率。

5.此外,在大部分制动工况下,经短暂制动后驾驶员往往有加速需求,那么当车辆从高速制动到低速,变速器的挡位依然保持在高挡位时,此时踩下制动踏板,即使变速器立刻降挡也会产生车辆加速动力延迟的现象。基于以上所讨论的情况,现有技术不能综合考虑轮端制动与电机制动协调控制换挡规律制定方法,无法提高车辆制动后的再加速能力和有效增加能量回收量。

技术实现要素:

6.本发明的目的是针对上述现有技术对应的不足,针对前驱车辆,提供一种再生制动下电机工作点选择及换挡规律制定方法,该方法可以有效增加能量回收量,提高了制动后的再加速能力,且保证了制动过程的舒适性。

7.本发明的技术方案具体如下:再生制动下电机工作点选择及换挡规律制定方法,适用于前驱车辆,即轮上电机制动力仅作用于车轮前轴的车辆;具体包括如下步骤:s1、制定综合制动力分配策略基于轮上电机制动力是否能够满足需求制动力的判断条件,对轮上电机制动力与液压制动力的分配进行协调控制:一是轮上电机制动力能够满足需求制动力,则不需要液压制动力;二是轮上电机制动力不足以满足需求制动力,不足的部分由液压制动力来补充;s2、换挡时电机工作点的选择策略根据s1中的两种情形,对电机工作点进行如下选择:一是轮上电机制动力能够满足需求制动力,通过换挡将电机工作点沿着等功率曲线移动至等功率高效率区间,此时轮上电机制动力不变;二是轮上电机制动力不足以满足需求制动力,通过换挡将电机工作点转移至电机高功率区间,此时轮上电机制动力发生变化;s3、确定能量回收过程中换挡规律,并执行换挡将s2中制定的选择策略作为换挡规律制定的约束条件之一,即换挡前后最大轮上电机制动力和需求制动力对换挡时电机工作点选择的约束;此外,约束条件还包括电机转速和电池回收功率;然后基于约束条件,制定基于经济性的能量回收过程中换挡规律并结合驾驶过程中的实际情况进行换挡。

8.进一步的,在s1中,对轮上电机制动力与液压制动力的分配进行协调控制,根据不同制动工况下的制动强度的大小,分为以下五种情形:(1)在轻度制动时,制动强度z满足条件0≤z《za时,仅在前轴上提供制动力,z表示制动强度,根据制动踏板开度确定,数值在0-1之间;za表示轻度制动时最低制动强度的门限值,前后轴需求制动力按照下式确定:其中,za通过下式求得:式中,f

brake,front

和f

brake,rear

分别表示前轴和后轴的需求制动力,m为车辆质量,la和lb分别表示车辆质心到前轴和后轴的距离,g表示重力加速度,hg表示车辆质心高度;若轮上电机制动力足以满足前轴需求制动力,前后轴上的需求制动力构成如下式:

式中,f

motorbrake

表示轮上电机制动力,f

hydraulicbrake,front

表示前轮液压制动力,f

hydraulicbrake,rear

表示后轮液压制动力;若轮上电机制动力不足以满足前轴需求制动力,则通过前轮液压制动力提供额外的制动力;前后轴上的需求制动力构成如下式:(2)当制动强度z满足za≤z《zb时,其中zb=0.5,前后轴需求制动力分配如下:式中,kb=0.99表示制动力分配安全系数;若轮上电机制动力足以满足前轴需求制动力,前后轴上的需要制动力构成如下式:若轮上电机制动力不足以满足前轴需求制动力,则通过前轮液压制动力提供额外的制动力;其前后轴上的需求制动力构成如下式:;(3)当制动强度z满足zb≤z《zc时,其中,zc=0.65,前后轴上的需求制动力分配如下

式:若轮上电机制动力足以满足前轴需求制动力,前后轴上的需求制动力构成如下式:若轮上电机制动力不足以满足前轴需求制动力,则通过前轮轮上液压制动力提供额外的制动力;前后轴上的需求制动力构成如下式:;(4)当制动强度z满足zc≤z《zd时,其中zd=1,前后轴上的需求制动力分配如下式:其中,表示路面附着系数;若轮上电机制动力足以满足前轴需求制动力,前后轴上的需求制动力构成如下式:

若轮上电机制动力不足以满足前轴需求制动力,则通过前轮轮上液压制动力提供额外的制动力;前后轴上的需求制动力构成如下式:;(5)当z≥zd时,全液压制动,车辆处于紧急制动状态,为保证车辆在制动过程中的稳定性,在紧急制动状态下电机不参与制动,即前轮制动力全部由前轮液压制动力提供,前后轴上的需求制动力按如下公式分配:;前后轴上的需求制动力构成如下式:

。

9.进一步的,在s2中,换挡时对电机工作点的选择分以下三种情形:情形1:换挡前、后的轮上电机制动力≥需求制动力时,即换挡前轮上电机制动功率储备值和换挡后轮上电机制动功率储备值均大于需求制动功率;电机工作点沿功率值为的等功率线移动至转速值为对应位置;情形2:换挡前、后的轮上电机制动力<需求制动力时,即换挡前轮上电机制动功率储备值和换挡后轮上电机制动功率储备值均小于需求制动功率;电机工作点首先沿功率值为的等功率线移动至转速值为对应位置,再沿转速值为的等转速线移动至换挡后轮上电机制动功率储备值的位置;情形3:换挡前轮上电机制动力<需求制动力,换挡后的轮上电机制动力≥需求制动力时,即换挡前轮上电机制动功率储备值小于需求制动功率,换挡后轮上电机制动功率储备值大于等于需求制动功率;电机工作点首先沿功率值为的等功率线移动至转速值为对应的位置,再沿转速值为的等转速线移动至需求制动功率的位置;情形1-3中,表示换挡前,表示换挡后,为换挡后电机处于高效率区间下的转速。

10.进一步的,在s3中,确定能量回收过程中换挡规律的具体步骤如下:s3-1:当车辆控制器识别到驾驶员需要制动时,获取换挡前车辆状态参数,包括当前车速,当前制动强度,当前车辆挡位,换挡前电池回收功率,电池荷电状态;判断当前车速是否为0,若为0,则返回s3-1;若当前车速不为0,则继续判断当前电池荷电状态是否大于等于电池荷电状态最大值,若当前电池荷电状态大于等于电池荷电状态最大值,则返回s3-1;若当前电池荷电状态小于电池荷电状态最大值,则继续判断当前制动强度是否为0,若当前制动强度为0,则返回s3-1;若当前制动强度不为0,继续执行s3-2;其中,下标表示当前循环为第次循环;s3-2:基于电机转速对换挡规律进行约束:基于变速箱速比计算当前挡位换至其余各挡位对应的电机转速;根据电机转速得到对应最大电机功率;由需求制动力求得车辆的需求制动功率,判断是否小于等于最大电机转速;若是,则跳转至s3-3;否则,不执行换挡,令并返回s3-1;s3-3:基于s2的电机工作点的选择策略对换挡规律进行约束;s3-4:根据约束条件,得到挡位所对应的电机回收功率;电机回收功率等于轮上电机制动需求功率与最大电机功率中的较小值,其中,,式中,为换挡后的电机转速,为换挡后电机转速下的最大电机扭矩;s3-5:基于s1的所述综合制动力分配策略,对轮上电机制动力和液压制动力进行分配:若换挡前的轮上电机制动功率储备和换挡后的轮上电机制动功率储备均大于等于车辆所需求的制动功率,则轮上电机制动力和液压制动力根据s1中轮上电机制动力能够满足需求制动力的情况进行分配;若换挡前的轮上电机制动功率储备或换挡后的轮上电机制动功率储备小于车辆所需求的制动功率,则轮上电机制动力和液压制动力根据s1

中轮上电机制动力不足以满足需求制动力的情况进行分配;s3-6:根据s3-2中当前挡位之外各换挡的电机转速和电机扭矩,得到当前挡位之外各挡位轮上电机制动效率,以及各挡位电池回收功率;s3-7:基于电池回收功率对换挡规律进行约束:选取当前挡位之外各挡位的电池回收功率中的最大值,并与换挡前电池回收功率进行比较,如果大于,跳转至s3-8,否则令,并返回s3-1 ;s3-8:进行换挡,目标挡位为对应的挡位;换挡完成后返回s3-1,并令,对换挡次数进行累计。

11.进一步的,在s3中的约束条件具体为:若当前最大电机功率大于车辆的需求制动功率,则电机的工作点沿功率值为的等功率线移动至转速值为对应位置;否则获取换挡后的轮上电机制动功率储备值和车辆的需求制动功率,若>,则电机工作点先沿功率值为的等功率线移动至转速值为对应位置,再沿转速值为对应的转速线移动到车辆的需求制动功率;若《,则电机工作点先沿功率值为的等功率线移动至转速值为对应位置,再沿转速值为对应的转速线移动到轮上电机制动功率储备值。

12.进一步的,本发明还包括:s4、基于s3制定的换挡规律,制作最优挡位分布图根据s3中制定的换挡规律,以车速200km/h为初始速度,设置制动踏板开度从100%到0%,遍历出不同车速和制动踏板开度下的最大电池回收功率对应的挡位,即为最优挡位,进而得到基于经济性的不同车速和制动踏板开度下最优挡位分布图。

13.进一步的,在制作最优挡位分布图时,设置车速步长为1km/h,制动踏板开度步长

为1%。

14.相比于现有技术,本发明的有益效果在于:(1)本发明根据轮上电机制动力是否满足需求制动力,分情况制定了车辆在制动过程中的电液制动力的分配,实现了电机工作点的选取;在探究轮上电机制动力在整个制动过程中所提供的制动力时,不仅对当前挡位下的轮上电机制动力与需求制动力进行了对比,而且还考虑了换挡后的轮上电机制动力与需求制动力的对比。

15.(2)通过制定的液压制动与电机制动协调控制换挡规律方法,提升了车辆能量回收率、提高了车辆再加速能力和提高了驾驶的安全性,且保证了制动过程的舒适性,延长了纯电动汽车/混合动力汽车(ev/hev)的续驶里程。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

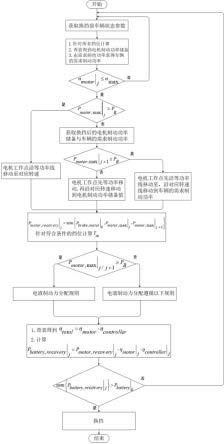

17.图1为本发明的综合制动力分配策略图;图2为本发明的能量回收过程步骤1换挡电机工作点选择示意图;图3为本发明的能量回收过程步骤2换挡电机工作点选择示意图;图4为本发明的能量回收过程步骤3换挡电机工作点选择示意图;图5为本发明的能量回收过程换挡工作点选择流程图;图6为本发明的基于经济性的换挡规律流程图;图7为本发明的基于经济性的最优挡位分布图。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.一种考虑液压制动与电机制动协调控制的再生制动下电机工作点选择及换挡规律制定方法,该方法共包含四个步骤,分别是综合制动力分配策略、制动能量回收过程电机工作点选择、制动能量回收过程中换挡规律制定和制定经济性的最优挡位分布图并执行换挡。四个步骤之间呈递进关系,以下分别对四个步骤进行详细阐述:1、综合制动力分配策略该制动力分配策略将液压制动与电机制动协调分配根据不同的制动工况下制动强度的大小分为了五种情况,其中前四种情况下电机制动力与液压制动力的分配可以进一步归纳为两种情形:一是轮上电机制动力能够满足需求制动力,二是轮上电机制动力不足以满足需求制动力,不足的部分由前后液压制动力来补充。具体的电液制动力分配如以下所述:(1)在轻度制动时,制动强度z满足条件0≤z《za时,仅在前轴上提供制动力,z表示

制动强度,根据制动踏板开度确定,数值在0-1之间;za表示轻度制动时最低制动强度的门限值,前后轴需求制动力按照下式确定:若轮上电机制动力可以满足总需求制动力,前后制动力分配如下式:若轮上电机制动力小于总需求制动力时,则通过前轴液压制动力提供额外的制动力。其前后轴上的制动力分配如下式:(2)当制动强度满足za≤z《zb时,其中zb=0.5,制动强度较大,为了尽可能多地回收制动能量,同时保证制动过程中的稳定性,前后轴制动力沿ece法规限制范围下限的曲线进行分配,前后轴需求制动力分配如下:式中,kb=0.99表示制动力分配安全系数;若轮上电机制动力可以满足前轴需求制动力,前后轴上的制动力分配如下式:若轮上电机制动力小于前轴需求制动力时,则通过前轴液压制动力提供额外的制动力。其前后轴上的制动力分配如下式:

(3)当制动强度足zb≤z《zc时,其中,zc=0.65,即图1中的bc段,此时前后需求制动力分配如下:若轮上电机制动力可以满足前轴需求制动力,前后轴上的制动力分配如下式:若轮上电机制动力小于前轴需求制动力时,则通过前轴液压制动力提供前轴额外的制动力;其前后轴上的制动力分配如下式:(4)当zc≤z《zd时,其中zd=1,即图1中的cd段,沿靠近i曲线法规限制范围下限的cd曲线分配前后轴需求制动力:

若轮上电机制动力可以满足前轴需求制动力,前后轴上的制动力分配如下式:若轮上电机制动力小于前轴需求制动力时,则通过前轴液压制动力提供额外的制动力;其前后轴上的制动力分配如下式:(5)当z≥zd时,车辆处于紧急制动状态,采取全液压制动。由于电机的瞬态响应速度通常滞后于液压制动系统,在触发制动防抱死系统时难以保证控制精度。为保证车辆在制动过程中的稳定性,在紧急制动状态下电机不参与制动,即前轮制动器制动力全部由机械液压制动器提供。全液压制动时,前后轴上的制动力按如下公式分配:

;前后轴上的需求制动力构成如下式:。

20.综上所述,综合制动力分配策略在制动强度较小时采用以轮上电机制动力占比较大的分配方式,有利于提高电机制动功率,提升回收的能量;在制动强度较大时采用理想制动力分配策略,以保证制动稳定性和前后轴制动力分配的平衡。因此,所制定的综合制动力分配策略,能在保证制动稳定性的前提下提升能量回收率。

21.2、制动能量回收过程换挡工作点选择在综合制动力分配策略中可知,电机制动力与液压制动力的分配有两种情形,一是轮上电机制动力能够满足需求制动力,二是电机制动力不足以满足需求制动力,不足的部分由前后液压制动力来补充。对于第一种情形,通过换挡可以调整电机工作点至等功率高效率区间,以实现能量回收率的提升,此时轮上电机制动力不变。对于第二种情形,通过换挡可以调整电机工作点转移至高功率区间,以实现能量回收率的提升,此时轮上电机制动力发生变化。因此该模块主要是针对综合制动力分配策略下,电机在参与整个制动过程中,其工作点怎么选择的原理。该原理依据换挡前后轮上电机制动力与需求制动力大小的区别,分为三种情况,分别是:换挡前后的轮上电机制动力≥需求制动力;换挡前后的轮上电机制动力<需求制动力;换挡前轮上电机制动力<需求制动力,换挡后轮上电机制动力≥需求制动力。根据分析,将其总结为能量回收过程中换挡工作点的选择机理,接下来结合图2、图3、图4和图5对机理进行解释,其中图2-5表示电机的map,对每个车辆都是已知的;可以显示效率,转速,转矩以及功率之间的关系。以某一转速为例,该转速下对应电机不同的扭矩,该转速与该转速下电机不同扭矩相乘,即可得到该转速下对应的电机不同功率;改变不同转速,同样可以获取每个转速下的电机不同功率,把功率相等的点连起来,即为电机的等功率线,如图2-5中所示的等功率曲线,并且在图2-5中的6条等功率曲线中从上到下功率依次增加,具体为最上方的等功率线为10kw,依次往下分别为20kw、30kw、40kw、50kw、60kw。

22.换挡时电机工作点的选择分如下三种情形:

情形1:换挡前、后的轮上电机制动力≥需求制动力时,即换挡前轮上电机制动功率储备值和换挡后轮上电机制动功率储备值均大于需求制动功率;电机工作点沿功率值为的等功率线移动至转速值为对应位置;如图2中ab线所示。

23.情形2:换挡前、后的轮上电机制动力<需求制动力时,即换挡前轮上电机制动功率储备值和换挡后轮上电机制动功率储备值均小于需求制动功率;电机工作点首先沿功率值为的等功率线移动至转速值为对应位置,再沿转速值为的等转速线移动至换挡后轮上电机制动功率储备值的位置;如图3中ab和bd线所示。

24.情形3:换挡前轮上电机制动力<需求制动力,换挡后的轮上电机制动力≥需求制动力时,即换挡前轮上电机制动功率储备值小于需求制动功率,换挡后轮上电机制动功率储备值大于等于需求制动功率;电机工作点首先沿功率值为的等功率线移动至转速值为对应的位置,再沿转速值为的等转速线移动至需求制动功率的位置;如图4中ab和bc线所示。

25.将以上三种情形制作为如图5所示的能量回收过程换挡工作点选择的流程图,通过对车辆运行在不同的制动工况下对电机的相关参数进行约束,以达到目标需求。

26.3、基于经济性能量回收过程中换挡规律的选择能量回收过程换挡工作点的选择共有三种情况,这三种情况的实质是换挡前后最大电机制动功率和需求制动功率对换挡工作点选择的约束。对于换挡规律的制定,首先根据能量回收过程中换挡工作点的选择得出换挡前后最大电机制动功率和需求制动功率对换挡工作点的选择约束条件,对于最大电机制动功率,其约束了换挡工作点的转移,进而影响电机制动功率。对于需求制动功率,其同样约束了换挡工作点的转移,影响了电机制动功率。在满足以上两个约束条件下,换挡后的电机以各个挡位的电池回收功率作为判断条件,遍历各个挡位求得最大电池回收功率及对应的挡位,并基于计算结果进行换挡规律的制定。下面将对基于经济性的换挡规律制定的步骤进行介绍,流程图如图6所示。

27.步骤1:当车辆控制器识别到驾驶员需要制动时,获取换挡前车辆状态参数,包括当前车速,当前制动强度,当前车辆挡位,换挡前电池回收功率,

电池荷电状态;判断当前车速是否为0,若为0,则返回步骤1;若当前车速不为0,则继续判断当前电池荷电状态是否大于等于电池荷电状态最大值,若当前电池荷电状态大于等于电池荷电状态最大值,则返回步骤1;若当前电池荷电状态小于电池荷电状态最大值,则继续判断当前制动强度是否为0,若当前制动强度为0,则返回步骤1;若当前制动强度不为0,继续执行步骤2;其中,下标表示当前循环为第次循环;步骤2:基于电机转速对换挡规律进行约束:基于变速箱速比计算当前挡位换至其余各挡位对应的电机转速;根据电机转速得到对应最大电机功率;由需求制动力求得车辆的需求制动功率,判断是否小于等于最大电机转速;若是,则跳转至步骤3;否则,不执行换挡,令并返回步骤1。

28.步骤3:基于电机工作点的选择策略对换挡规律进行约束。

29.步骤4:根据约束条件,得到挡位所对应的电机回收功率;电机回收功率等于轮上电机制动需求功率与最大电机功率中的较小值,其中,,式中,为换挡后的电机转速,为换挡后电机转速下的最大电机扭矩。

30.步骤5:基于综合制动力分配策略,对轮上电机制动力和液压制动力进行分配:若换挡前的轮上电机制动功率储备和换挡后的轮上电机制动功率储备均大于等于车辆所需求的制动功率,则轮上电机制动力和液压制动力根据s1中轮上电机制动力能够满足需求制动力的情况进行分配;若换挡前的轮上电机制动功率储备或换挡后的轮上电机制动功率储备小于车辆所需求的制动功率,则轮上电机制动力和液压制动力根据s1中轮上电机制动力不足以满足需求制动力的情况进行分配。

31.步骤6:根据步骤2中当前挡位之外各换挡的电机转速和电机扭矩,得到当前挡位之外各挡位轮上电机制动效率,以及各挡位电池回收

功率。

32.步骤7:基于电池回收功率对换挡规律进行约束:选取当前挡位之外各挡位的电池回收功率中的最大值,并与换挡前电池回收功率进行比较,如果大于,跳转至步骤8,否则令,并返回步骤1。

33.步骤8:进行换挡,目标挡位为对应的挡位;换挡完成后返回步骤1,并令,对换挡次数进行累计。

34.4、基于经济性的最优挡位分布执行降档操作采用上面3所制定的基于经济性的能量回收过程换挡规律,以车速200km/h为初始速度,设置制动踏板开度以此从100%开始到0%,遍历计算出最大电池制动功率对应的挡位,得到基于经济性的最优挡位分布。在能量回收过程中,车速逐渐降低,车辆状态呈现从右至左的车速趋势,当获取到车速和制动踏板开度时,得到当前工况下的挡位。

35.如图7所示,车速步长取1km/h,踏板开度步长取1%,每一小格代表相对应车速和踏板开度下最高能量回收率所对应的挡位,车辆状态改变时,挡位发生改变。以制动踏板开度10%为界限,在制动踏板开度大于10%时,换挡规律近似于单参数换挡规律,即换挡时机仅仅与车速有关,此时电机工作在高功率区间,降挡的需求主要来自于电机转速下降而导致的电机极限功率下降。当制动踏板开度小于10%时,换挡规律不仅与车速有关还与制动踏板开度有关,即在相同车速下不同制动踏板开度的换挡时机不相同,此时电机工作在低功率区间,降挡的需求主要来自于将电机工作点从低功率低效率区间转移至低功率高效率区间。

36.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1