一种用于电动汽车的磁化路面结构及无线充电装置

1.本发明涉及无线充电技术领域,具体而言,涉及一种用于电动汽车的磁化路面结构及无线充电装置。

背景技术:

2.近年来,随着我国社会对交通运输服务需求的提高和科学技术的不断进步,道路智能化成为发展的必然趋势;电动汽车凭借其节能环保的优势迅速发展,然而目前我国充电基础设施建设进度严重滞后于电动汽车的充电需求。无线充电路面技术可以实现电动汽车边走边充,有效支持车路协同和“双碳”战略目标,是智能道路的重要发展方向之一。

3.无线充电技术依托无线电能传输原理,依赖于原副边线圈间的谐振感应耦合过程实现非接触式的电力传输。无线充电传输效率在理论上可达97%以上,目前正在向实际路面铺装推广应用。为了保护无线电能传输系统的原边装置,在无线充电路面铺装时需将原边装置埋设在路面结构层中,由路面结构层来抵御交通荷载和环境因素的不利影响。原边装置埋设在路面结构层中,原边线圈和副边线圈之间的传输距离增大,且原边线圈发射的磁场要先穿过路面材料层才能到达副边线圈传输能量。与空气相比,路面材料在有外磁场的情况下会发生磁化,对原磁场产生增强或削弱作用,进而影响到无线充电系统,使系统的输出功率和传输效率降低。

4.为减少路面材料的插入对无线充电系统产生的消极影响,甚至利用路面材料来增强线圈之间的耦合,很多研究尝试使用磁性材料对路面材料进行改性来增强路面材料的磁导性能。磁性材料有磁铁矿、铁氧体粉、不锈钢纤维等。一般是将一定比例的磁性材料均匀地掺加到水泥混凝土中,然后测试磁化水泥混凝土的磁通、相对磁导率、磁滞损耗等电磁性能指标,这样会造成下述问题:

5.磁化改性路面材料选用的基体为水泥混凝土,然而在路面工程中,沥青混凝土是更为常见的一种路面材料,目前对沥青混凝土的磁化改性技术较少,因此现有研究的应用性较差。

6.对路面材料进行磁化改性的技术仅关注到了材料本身的属性,而没有关注到使用改变材料的布局方式来增强原副边线圈之间的耦合效果。

7.大多研究测试了磁化改性路面材料的磁导性能,虽然磁化改性路面材料的磁导性能有明显提升,但将其应用于两个线圈之间时,对原副边线圈产生的影响也并不一定是积极的。在两个线圈之间放入石墨改性的自愈合沥青混凝土,发现,当频率升高到100khz时,无线充电系统的效率降低。这是因为当全部的路面材料均被替换为磁化改性路面材料时,原副边线圈之间的磁感线会沿路面材料横向传播,不再向副边线圈传播,此时磁化改性路面材料起到的是屏蔽作用,导致原副边线圈之间的耦合程度降低。

8.为此提出一种用于电动汽车的磁化路面结构及无线充电装置,以解决上述提出的问题。

技术实现要素:

9.本发明旨在提供一种用于电动汽车的磁化路面结构及无线充电装置,以解决或改善上述技术问题中的至少之一。

10.有鉴于此,本发明的第一方面在于提供一种用于电动汽车的磁化路面结构。

11.本发明的第二方面在于提供一种无线充电装置。

12.本发明的第一方面提供了一种用于电动汽车的磁化路面结构,包括:基层,用于支撑原边线圈结构,所述原边线圈结构包括原边线圈;导通部,纵向对应所述原边线圈在所述基层上的边缘区域,用于将所述原边线圈的磁感线沿纵向传导;阻拦部,与所述导通部相连,所述阻拦部和导通部共同覆盖所述基层和原边线圈结构。

13.本发明提供的一种用于电动汽车的磁化路面结构,在路面面层的对应着原边线圈边缘的区域布置磁性材料,能够有效引导从原边线圈出发的磁感线沿竖向传导,而不是沿路面材料横向传导,因为磁感线倾向于通过磁阻小的路径,即相对磁导率大的路径。若全部的路面材料均使用磁性材料,则路面结构内磁阻处处相同,磁感线不会被定向引导至副边线圈,而在路面材料内部进行各个方向的传导,导致磁感线聚集在路面结构中,路面起到的是屏蔽作用;

14.磁感线从路面磁化区域穿出后继续向副边线圈传播,磁化区域内纵向传播时弯折的程度小,相比于在空气中或路面材料中产生弯曲的情况,降低了传播长度,等效于原边线圈和副边线圈之间的传输距离缩短,增强了原副边线圈之间的耦合效果,提高无线充电系统的传输效率,减少能量损失。

15.具体地,所述阻拦部的磁阻大于所述导通部。

16.另外,根据本发明的实施例提供的技术方案还可以具有如下附加技术特征:

17.上述任一技术方案中,所述原边线圈为环形线圈,以及所述边缘区域包括:环形区域,套设在所述原边线圈在所述基层的投影区域的外部;条形区域,所述原边线圈在所述基层的投影区域套设在所述条形区域的外部。

18.在该技术方案中,作为原边线圈的环形线圈具有内环和外环的双边磁感线,因此对原边线圈设置内外的两个导通区域,分别为负责原边线圈中空内环的条形区域,以及负责原边线圈外环的环形区域,能够最大限度的考虑环形线圈的磁感线特点,保证对环形线圈特性的最大利用,保证最大程度地提高传电效率。

19.上述任一技术方案中,所述导通部包括:导通板,纵向对应所述条形区域,用于将所述原边线圈的内环磁感线沿纵向传导;导通环,纵向对应所述环形区域,用于将所述原边线圈的外环磁感线沿纵向传导;其中,所述导通板和导通环采用磁性材料。

20.在该技术方案中,将导通部分为与条形区域相对应的导通板,以及与环形区域相对应的导通环,能够分别将位于内环和外环的磁感线沿纵向传导,使得位于车辆底盘的副边线圈结构能够接触到由原边线圈发出的磁感线;

21.导通板和导通环均采用磁性材料,能够相对于路面材料具有更大的磁导率。

22.上述任一技术方案中,所述副边线圈结构包括副边线圈,所述副边线圈的中孔在所述基层的投影大于所述条形区域;所述环形区域的外边纵向对应所述原边线圈产生的磁场强度大于0.0001t区域的最边缘。

23.在该技术方案中,通过将副边线圈的中孔的横向面积大于条形区域设置,能够使

得原边线圈的中空向上传递的磁感线在经过由磁性材料制成的导通板后更多的被副边线圈接收到;

24.为了将原边线圈外环产生的磁感线更多的被导通环接触并传导,将导通环的横向面积最大化设置,但是由于由磁性材料制成的导通环成本高于采用普通材料的成本,因此将环形区域的外部边界设定在原边线圈产生的磁场强度大于0.0001t区域的最边缘,并在环形区域上铺设由磁性材料制成的导通环,兼顾了原边线圈的磁感线导向程度和实际施工时的成本耗费。

25.上述任一技术方案中,所述阻拦部包括:阻拦环,所述阻拦环设置于所述导通板和所述导通环之间,且纵向对应所述原边线圈,以使所述导通板和导通环通过的磁感线相互分隔;路面层,与所述导通环外缘相连,用于覆盖所述基层;其中,所述阻拦环和路面层均采用路面材料。

26.在该技术方案中,由于采用磁性材料的导通环和导通板之间也会产生磁线干扰,因此在导通环和导通板横向之间设置磁阻更大的阻拦环,且采用普通的路面材料制成,避免成本上升,能够保证导通环和导通板各自传导的磁感线不会横向传递,能够进一步保证磁感线的纵向传递且被副边线圈接收到;

27.在导通环的外边缘以外的区域铺设路面层作为普通路面层使用,一方面能够对大面积的基层进行覆盖,另一方面能够保证相邻的磁化路面结构不会产生过强干扰。

28.上述任一技术方案中,所述原边线圈结构还包括:阻隔板,与所述基层相贴合,所述原边线圈的外边与所述阻隔板的边缘设置有间隔;导通盒,用于与所述阻隔板相配合,以包覆所述原边线圈。

29.在该技术方案中,阻隔板采用铝板制成,导通盒由塑料制成,铝板的磁阻比塑料更大,使得原边线圈发出的磁感线更容易的从导通盒设置的方向发出,而降低从阻隔板的方向即为地面方向发出,进一步增强了原边线圈与副边线圈之间的磁感线传导。

30.上述任一技术方案中,所述阻拦环、路面层、导通板和导通环均为纵向分层结构,位于上层的所述阻拦环、路面层、导通板和导通环共同横向构成上面层,以及位于下层的所述阻拦环、路面层、导通板和导通环共同横向构成下面层。

31.在该技术方案中,将阻拦环、路面层、导通板和导通环纵向分为上面层和下面层的两部分,一方面能够方便路面的铺设加工,另一方面采用分层的结构在局部破损后更加利于维护,降低维修成本。

32.进一步地,上面层的上表面与埋设的原边线圈之间纵向距离为a、以及下面层的上表面与埋设的原边线圈之间纵向距离为b,则有a:b=2-3.5;

33.上述任一技术方案中,所述磁性材料为锰-锌铁氧体粉改性的水泥基磁性材料。

34.本发明的第二方面提供了一种无线充电装置,包括:第一方面中任一技术方案所述的磁化路面结构;副边线圈结构,所述副边线圈结构安装于所述电动汽车。

35.本发明提供的一种无线充电装置,因包括本发明第一方面提出的磁化路面结构,因此具有磁化路面结构的全部有益效果。

36.具体地,当所述电动汽车行驶至所述磁化路面结构上方时,所述原边线圈结构与所述副边线圈结构上下相对,且所述原边线圈结构发出的磁感线沿纵向传递给所述副边线圈结构。

37.具体地,副边线圈的中孔在所述基层的投影大于所述条形区域。

38.本发明与现有技术相比所具有的有益效果:

39.在路面面层的对应着原边线圈空芯和外围的区域布置磁性材料,因为磁感线倾向于通过磁阻小的路径,即相对磁导率大的路径,能够有效引导从原边线圈出发的磁感线沿竖向传导,而不是沿路面材料横向传导;

40.磁感线从路面磁化区域穿出后继续向副边线圈传播,等效于原边线圈和副边线圈之间的传输距离缩短,增强了原副边线圈之间的耦合效果,提高无线充电系统的传输效率,减少能量损失。

41.根据本发明的实施例的附加方面和优点将在下面的描述部分中变得明显,或通过根据本发明的实施例的实践了解到。

附图说明

42.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

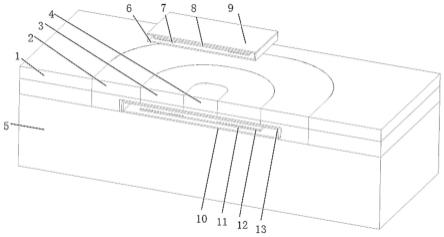

43.图1为本发明的结构示意图;

44.图2为本发明的磁感线集中效果示意图;

45.图3为本发明的一种磁化路面结构图;

46.图4为本发明的另一种磁化路面结构图;

47.图5为本发明的另一种磁化路面结构图;

48.图6为本发明的另一种磁化路面结构图。

49.其中,图1-6中附图标记与部件名称之间的对应关系为:

50.1路面层、2导通环、3阻拦环、4导通板、5基层、6副盖板、7副边线圈、8副铁氧体板、9副铝板、10阻隔板、11原铁氧体板、12原边线圈、13导通盒。

具体实施方式

51.为了可以更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

52.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

53.请参阅图1-6,下面描述本发明一些实施例的一种用于电动汽车的磁化路面结构及无线充电装置。

54.本发明第一方面的实施例提出了一种用于电动汽车的磁化路面结构及无线充电装置。在本发明的一些实施例中,如图1所示,提供了一种用于电动汽车的磁化路面结构及无线充电装置,该一种用于电动汽车的磁化路面结构及无线充电装置包括:路面系统和无线充电线圈系统;

55.路面系统由上到下包括:上面层、下面层和基层5;其中,上面层和下面层分别由路面层1、导通环2、阻拦环3和导通板4组成,且上面层和下面层纵向对应,路面层1和阻拦环3

均由路面材料制成,以及导通环2和导通板4均由磁性材料制成。

56.无线充电线圈系统包括原边线圈结构和副边线圈结构,原边线圈结构由上到下依次为作为原边线圈盖板的导通盒13、原边线圈12、原铁氧体板11、作为原边线圈铝板的阻隔板10,副边线圈结构由上到下依次为副铝板9、副铁氧体板8、副边线圈7、副盖板6;

57.原边线圈结构埋设于下面层内,且由基层支撑,并设置在道路中心;

58.原铁氧体板11用于将原边线圈12向下发出的磁感线横向传导,使得原边线圈12发出的磁感线更容易被副边线圈7感应到。

59.上面层由路面材料和磁性材料组合而成,由于磁场的产生依赖于原边线圈,且从空间上路面与原边线圈距离更近,因此根据原边线圈的尺寸参数进行磁化路面结的设计能够更有效地约束磁场。根据原边线圈的尺寸信息确定磁性材料的位置有两处,一处是条形区域对应的位置,一处是在原边线圈横向外部的一定区域;路面材料的位置有两处,一处是原边线圈的有线区域对应的位置,一处是路面的剩余部分;

60.进一步地,原边线圈外的磁性材料区域的内边界为原边线圈的外围边界,外边界为在空气中线圈产生的磁场强度大于0.0001t的区域的最边缘;

61.进一步地,上面层的路面材料为沥青混合料;

62.进一步地,磁性材料的材料为相对磁导率应控制在80;

63.下面层由路面材料和磁性材料组合而成,磁性材料的位置有两处,一处是条形区域对应的位置,一处是在原边线圈横向外部的一定区域;路面材料的位置有两处,一处是原边线圈的有线区域对应的位置,一处是路面的剩余部分;另外,在路面下面层中,原边线圈结构占据的空间不布置材料;

64.进一步地,下面层路面材料为沥青混合料,应与上面层使用的种类不同

;

65.进一步地,磁性材料的材料不限,磁性材料的相对磁导率应控制在80;

66.在条形区域和原边线圈外围布置的磁性材料能够引导磁感线竖向传播,传导至副边线圈,而不是沿路面进行横向传播,从而增强了原边线圈和副边线圈之间的耦合效果;

67.进一步地,基层采用现有的路面的基层材料;具体地,路面的基层材料为水泥稳定碎石或灰粉煤灰稳定碎石;

68.具体地,原边线圈结构的下表面设置在基层上表面,原边线圈结构的主体位于下面层中;

69.具体地,原边线圈为平面盘式,以及原边线圈的铁氧体板放置在原边线圈下;原边线圈的铁氧体板的厚度为5mm且长宽与原边线圈的长宽相等;原边线圈的铝板的厚度为3mm,且长度和宽度分别比原边线圈的铁氧体长度和宽度长100mm和50mm;

70.进一步地,原边线圈的盖板放置在原边线圈上,与原边线圈的铝板构成原边线圈的保护壳,且盖板的材料为塑料,厚度为5mm,内侧长度和宽度与原边线圈的长宽相同;

71.具体地,副边线圈结构悬挂于车底盘上;

72.具体地,副边线圈的铁氧体板放置在副边线圈上表面,副边线圈的铁氧体板的厚度为5mm,且长度和宽度均比副边线圈的长度和宽度长20mm;副边线圈铝板放置在副边线圈的铁氧体板的上方,铝板的厚度为8mm,且长度和宽度均比铁氧体长度和宽度长20mm;

73.进一步地,副边线圈的盖板放置在副边线圈的下方,与位于副边线圈上方的铝板构成副边线圈的保护壳,盖板的材料为塑料,厚度为5mm,且内层长度和宽度与副边线圈的

长宽相同。

74.无线充电系统的传输效率随线圈耦合系数k增大而逐渐增大,直至达到搭建的系统传输效率的极限值,因此同时测试原边线圈和副边线圈的耦合系数k和无线充电系统的传输效率,对技术方案进行对比。

75.测试无线充电系统传输效率时,系统中与原边线圈和副边线圈无关的元器件的参数设置如表1所示。

76.表1无线充电系统参数设置

[0077][0078]

实施例1

[0079]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0080]

原边线圈的铝板的下表面与下面层的底面齐平,即原边线圈整体位于下面层内。

[0081]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈下表面之间的距离。

[0082]

上面层和下面层均采用本发明的路面材料和磁性材料的布局方式,即图3中的布局方式,在条形区域和环形区域对应的位置使用磁性材料,在原边线圈有线区域和剩余部分使用路面材料,上面层采用ac-13沥青混合料,下面层采用ac-16沥青混合料。其中,磁性材料的相对磁导率为10。

[0083]

路面的基层使用水泥稳定碎石材料。

[0084]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0085]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0086]

实施例2

[0087]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0088]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0089]

原边线圈和副边线圈之间的传输距离为30cm,以原边线圈的上表面和下表面之间的距离计。

[0090]

路面上面层和下面层均采用本发明的路面材料和磁性材料的布局方式,即图3中的布局方式,在条形区域和环形区域对应的位置使用磁性材料,在原边线圈有线区域和剩余部分使用路面材料,上面层采用ac-13沥青混合料,下面层采用ac-16沥青混合料。其中,磁性材料的相对磁导率为80。

[0091]

路面的基层使用水泥稳定碎石材料。

[0092]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0093]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的

效率,测试结果见表2。

[0094]

对比例1

[0095]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0096]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0097]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间距离。

[0098]

在上面层和下面层的上部中材料的布置方式一样,本实施例中路面材料采用的是上面层为ac-13沥青混合料,下面层为ac-16沥青混合料;其中,磁性材料的相对磁导率为10。

[0099]

路面的基层使用水泥稳定碎石材料。

[0100]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0101]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0102]

对比例2

[0103]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0104]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0105]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间距离。

[0106]

在路面上面层和下面层中材料的布置方式一样,本对比例中路面的上面层和下面层均使用磁性材料;其中,磁性材料的相对磁导率为10。

[0107]

路面的基层使用水泥稳定碎石材料。

[0108]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0109]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0110]

对比例3

[0111]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0112]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0113]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间距离。

[0114]

在路面上面层和下面层中材料的布置方式一样,本对比例中在条形区域对应的上面层和下面层位置使用磁性材料,其余位置均使用路面材料,如图4所示。路面材料采用的是上面层ac-13沥青混合料,下面层ac-16沥青混合料。其中,磁性材料的磁导率控制在10。

[0115]

路面的基层使用水泥稳定碎石材料。

[0116]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0117]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0118]

对比例4

[0119]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0120]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0121]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间距离。

[0122]

在路面上面层和下面层中材料的布置方式一样,本对比例中在条形区域和有线区域对应的上面层和下面层位置使用磁性材料,其余位置均使用路面材料,如图5所示。路面材料采用的是上面层ac-13沥青混合料,下面层ac-16沥青混合料。其中,磁性材料的磁导率控制在10。

[0123]

路面的基层使用水泥稳定碎石材料。

[0124]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0125]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0126]

对比例5

[0127]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0128]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0129]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间距离。

[0130]

在路面上面层和下面层中材料的布置方式一样,本对比例中在条形区域对应的上面层和下面层位置使用磁性材料,原边线圈对应的上面层和下面层位置使用路面材料,原边线圈外其余位置均使用磁性材料,如图6所示。路面材料采用的是上面层ac-13沥青混合料,下面层ac-16沥青混合料。其中,磁性材料的磁导率控制在10。

[0131]

路面的基层使用水泥稳定碎石材料。

[0132]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0133]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0134]

对比例6

[0135]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0136]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0137]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈

的下表面之间距离。

[0138]

路面上面层和下面层均采用本发明的路面材料和磁性材料的布局方式,即图3中的布局方式,在条形区域和环形区域对应的位置使用磁性材料,在原边线圈有线区域和剩余部分使用路面材料,上面层采用ac-13沥青混合料,下面层采用ac-16沥青混合料。其中,磁性材料的相对磁导率为20。

[0139]

路面的基层使用水泥稳定碎石材料。

[0140]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0141]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0142]

对比例7

[0143]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0144]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0145]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈的下表面之间的距离。

[0146]

路面上面层和下面层均采用本发明的路面材料和磁性材料的布局方式,即图3中的布局方式,在条形区域和环形区域对应的位置使用磁性材料,在原边线圈有线区域和剩余部分使用路面材料,上面层采用ac-13沥青混合料,下面层采用ac-16沥青混合料。其中,磁性材料的相对磁导率为110。

[0147]

路面的基层使用水泥稳定碎石材料。

[0148]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0149]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0150]

对比例8

[0151]

原边线圈和副边线圈均采用平面环形结构,即所有绕线都在一个平面内,线圈的具体形状是四个角均设置有倒角的矩形。

[0152]

原边线圈的铝板的下表面与路面下面层的底面齐平,即原边线圈整体位于路面下面层内。

[0153]

原边线圈和副边线圈之间的传输距离为30cm,且为原边线圈的上表面和副边线圈下表面之间的距离。

[0154]

路面上面层和下面层均采用本发明的路面材料和磁性材料的布局方式,即图3中的布局方式,在条形区域和环形区域对应的位置使用磁性材料,在原边线圈有线区域和剩余部分使用路面材料,上面层采用ac-13沥青混合料,下面层采用ac-16沥青混合料。其中,磁性材料的相对磁导率为150。

[0155]

路面的基层使用水泥稳定碎石材料。

[0156]

路面上面层、下面层和基层的厚度分别设置为5cm、8cm和30cm。

[0157]

测试该磁化路面结构下原边线圈的自感、互感、线圈耦合系数和无线充电系统的效率,测试结果见表2。

[0158]

表2不同磁化路面结构下线圈及无线充电系统性能

[0159][0160]

其中,在磁性材料相对磁导率相同的情况下,对比例3与对比例1相比,线圈耦合系数和无线充电系统的效率都有所提升,说明在线圈空芯区域对应的位置布置磁性材料可以增强磁导线的传导。对比例4与对比例3相比,原边线圈自感增大很多,线圈之间的互感和耦合系数降低,无线充电系统的效率降低,说明在原边线圈有线区域对应的位置布置的磁性材料起到的是屏蔽作用,使磁导线更多地回到了原边线圈,因此削弱了原副边线圈之间的磁场耦合。对比例5与对比例3相比,线圈耦合系数和无线充电系统的效率都有所提升,说明原边线圈外的区域也是磁通路径,在路面对应的位置布设磁性材料也可以起到增强磁场传递的作用。实施例1与对比例5相比,线圈的耦合系数和无线充电系统的效率略低,相差不多,但是磁性材料的造价高,因此考虑到磁化路面的经济性,实施例1中提出的磁化路面结构性价比更高,更具推广性。

[0161]

对比实施例1,实施例2和对比例6,在磁化路面结构布局相同的情况下,采用的磁性材料的相对磁导率越大,对原副边线圈耦合的增强效果越明显。但对比例7,对比例8和实施例2相比,虽然原副边线圈的自感、副边线圈的自感和原副边线圈的互感都略有增大,但线圈的耦合系数相近,无线充电系统的效率也较为相近,说明磁性材料的相对磁导率为80时,已达到该系统的效率极限值,再增强材料的磁性也并不能再使得系统的传输效率提升。

[0162]

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0163]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1