一种组合式再制造起重机车轮及制造方法及配用轨道

本发明属于起重机车轮应用领域,特别是一种组合式再制造起重机车轮及制造方法及配用轨道。

背景技术:

1、起重机行业是国家重点发展的支柱性产业,始终是国家重大建设项目的重大设备供应商。起重机是大型冶金企业、港口、装备制造业等行业必备的重要装备,预计到2025年,中国起重机市场规模将达到4200亿,而车轮组是起重机的关键部件和最大的消耗件,保守估计年均车轮组消耗量在数万套,涉及金额数十亿。

2、轨行式起重机依靠车轮轮缘导向沿轨道运行,起着支撑起重机水平运输小车和保证大车行走的作用。生产中常使用的桥式起重机因跨度大、刚度低,同时由于起重机金属结构桥架的弯曲挠度所以起重机轮轨经常处于歪斜运行状态,导致轮缘与钢轨侧面磨损相当严重。调查数据显示,起重机更换的车轮中有90%以上是因为轮缘磨损,报废的钢轨轨道有80%以上是因为轮缘磨损导致。据行业统计数据,由于严重的轮缘磨损,起重机车轮的平均使用寿命只有约一年,寿命短的仅有3~6个月,但是车轮踏面则可以安全使用2~3年,即起重机车轮轮缘的剧烈磨损导致车轮整体使用寿命仅为车轮设计使用寿命(车轮踏面寿命)的1/2~1/3,也就是轮缘与轨道侧面的异常磨损造成了起重机车轮的提前报废,导致其使用寿命减少至少2/3,大量远未达到车轮踏面使用寿命的起重机车轮提前报废造成了极大的浪费,也大幅增加了企业的运营成本。

3、产生这种现象的一个重要原因就是传统起重机大车轮的圆柱形踏面与轨道两个面之间是线接触。起重机运行过程中,因多种原因常常出现轴向移动或轴向歪斜的状况,因而会受到轮缘或附加的水平轮与轨道所构成的约束轮缘导向的车轮处于约束运行状况时,踏面和轮缘都与导轨接触,导致轮缘接触点产生相对于踏面接触点的滑动。它的蠕滑率比踏面接触点大很多,轮缘会在滚-滑接触条件下产生剧烈磨损,车轮寿命锐减。因此,为了改善轮缘的磨损状况,必须设法改善轮缘与钢轨侧面的滚-滑接触及磨损。

技术实现思路

1、本发明的目的在于提供一种组合式再制造起重机车轮及轨道系统,用以减少和改善轮缘与钢轨侧面的剧烈磨损。

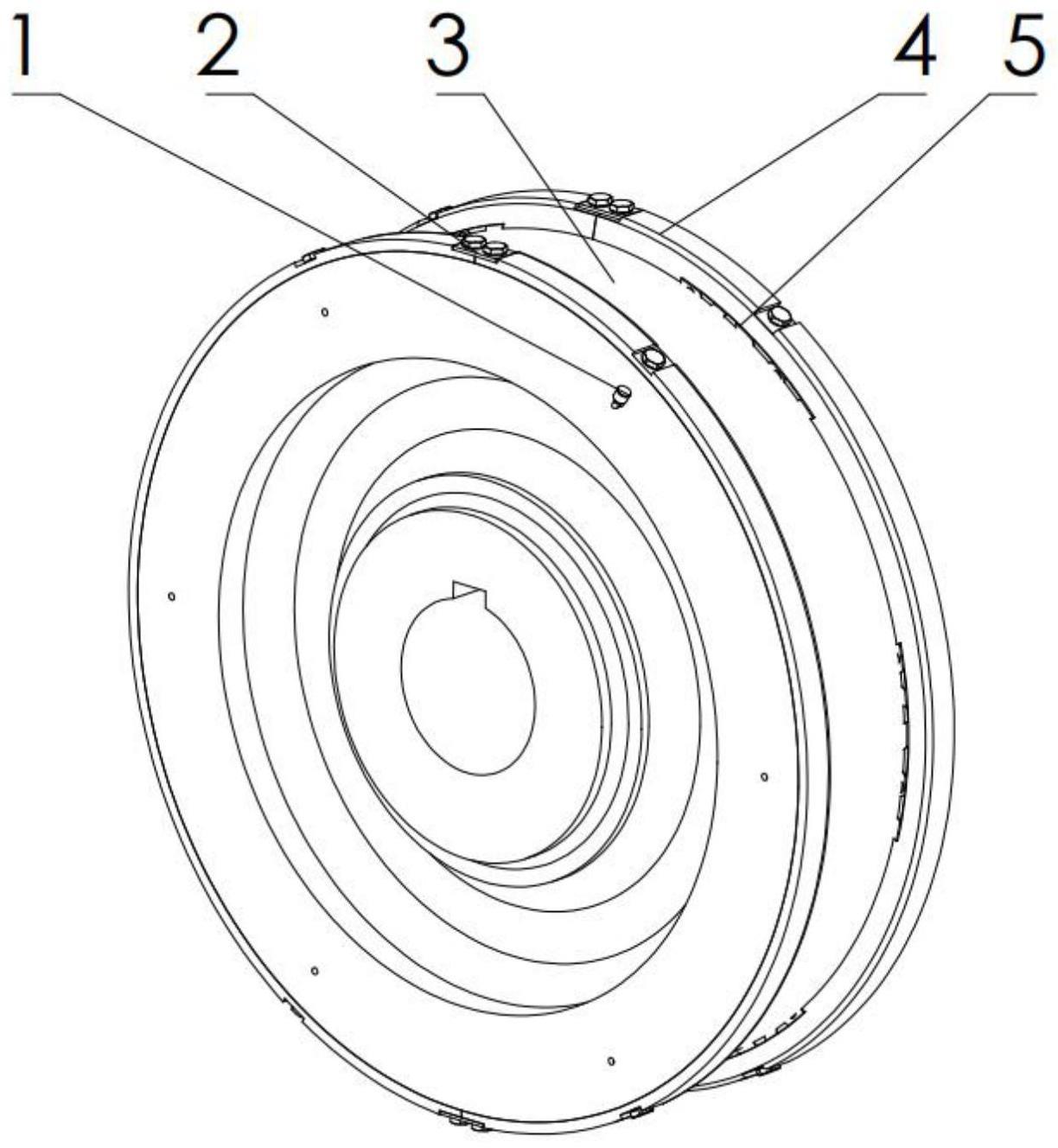

2、实现本发明目的的技术解决方案为:一种组合式再制造起重机车轮,包括油杯、连板、可拆卸轮缘、车轮轮毂和高弹木材海绵;用于放置可储存润滑油的高弹木材海绵放置在可拆卸轮缘的挡环内;两个可拆卸轮缘通过连板组成整体可拆卸轮缘,并固定安装在车轮轮毂的外圈;油杯1安装在车轮轮毂外表面,用于向高弹木材海绵补充的润滑油。

3、进一步地,可拆卸轮缘的挡环内设置有凹槽,用于放置高弹木材海绵。

4、进一步地,车轮轮毂上开设有油杯安装孔,用于安装油杯。

5、进一步地,油杯安装孔贯穿车轮轮毂,连接油杯与可拆卸轮缘的挡环内的凹槽。

6、进一步地,车轮轮毂的踏面采用hlm型踏面,hlm型踏面为向内凹陷、且沿轮毂厚度中心面对称。

7、进一步地,车轮轮毂的上设置有环形凹槽,且轮毂环形凹槽的深度大于轮缘的挡环的深度;安装时,可拆卸轮缘的挡环与轮毂两侧的环形凹槽配合;在轮缘挡环与轮毂环形凹槽之间留有间隙,用于存储润滑油。

8、进一步地,高弹木材海绵以轻木为原料,经过化学处理和冷冻干燥技术,得到低密度、高孔隙度的纤维素骨架材料。

9、一种组合式再制造起重机车轮的配用轨道,与车轮轮毂的踏面配合的导轨面设计成与车轮轮毂的踏面相匹配磨耗型踏面,且导轨踏面曲率小于车轮轮毂的踏面曲率。

10、一种组合式再制造起重机车轮的制造方法,步骤1:车轮轮毂主体和hlm型踏面3的加工;选用报废车轮进行在加工制作或者直接铸造的车轮,通过车削方式加工车轮轮毂主体和hlm型踏面凹槽;步骤2:可拆卸轮缘4的加工;其材料选择zgmn13-4并采用铸造方法生产;步骤3:连板的加工,通过将钢板裁剪成合适的大小之后在适当位置打出螺栓孔;步骤4:高弹木材海绵;通过将高弹木材海绵按照可拆卸轮缘内侧凹槽的形状裁剪成合适的大小,厚度大于凹槽表面到轮毂的距离;步骤5:油杯将杯盖与杯身分开制造,材料选择塑料,两者中间通过螺纹连接;步骤6:再制造起重机车轮的整体装配;首先将高弹木材海绵贴紧可拆卸轮缘内侧凹槽,只后将四个可拆卸轮缘放入轮毂两侧的环形凹槽中,用连板和螺栓分别将两对轮缘固定在轮毂外表面上,最后将油杯拧在轮毂外侧的进油口上。

11、本发明与现有技术相比,其显著优点是:

12、(1)采用hlm型磨耗型踏面轮廓形状修磨车轮踏面轮廓(即钢轨型面),保证钢导轨和车轮踏面的单点接触以及自动调整轮轨轴向位置并保持对中,以此改善轮轨间接触状态,改善磨损;

13、(2)在运行过程中通过钢轨侧面与吸满润滑油的高弹木材海绵相挤压将润滑油涂敷于钢轨侧面,以大幅减小车轮轮缘与钢轨侧面部位的滚-滑摩擦系数状态改变,以此来改善轮缘和钢轨侧面磨损。

14、(3)本发明基于报废的起重机车轮,采用组合式轮缘可拆卸式再制造起重机车轮的结构形式,此车轮生产成本低并且可以大幅度改善车轮侧磨的程度,另外可以实现在线快速更换轮缘,大幅度降低更换车轮组对正常生产的影响,从而提高生产效率、延长车轮使用寿命、降低生产成本。

技术特征:

1.一种组合式再制造起重机车轮,其特征在于,包括油杯、连板、可拆卸轮缘、车轮轮毂和高弹木材海绵;用于放置可储存润滑油的高弹木材海绵放置在可拆卸轮缘的挡环内;两个可拆卸轮缘通过连板组成整体可拆卸轮缘,并固定安装在车轮轮毂的外圈;油杯1安装在车轮轮毂外表面,用于向高弹木材海绵补充的润滑油。

2.根据权利要求1所述的组合式再制造起重机车轮,其特征在于,可拆卸轮缘的挡环内设置有凹槽,用于放置高弹木材海绵。

3.根据权利要求2所述的组合式再制造起重机车轮,其特征在于,车轮轮毂上开设有油杯安装孔,用于安装油杯。

4.根据权利要求3所述的组合式再制造起重机车轮,其特征在于,油杯安装孔贯穿车轮轮毂,连接油杯与可拆卸轮缘的挡环内的凹槽。

5.根据权利要求3所述的组合式再制造起重机车轮,其特征在于,车轮轮毂的踏面采用hlm型踏面,hlm型踏面为向内凹陷、且沿轮毂厚度中心面对称。

6.根据权利要求5所述的组合式再制造起重机车轮,其特征在于,车轮轮毂的上设置有环形凹槽,且轮毂环形凹槽的深度大于轮缘的挡环的深度;安装时,可拆卸轮缘的挡环与轮毂两侧的环形凹槽配合;在轮缘挡环与轮毂环形凹槽之间留有间隙,用于存储润滑油。

7.根据权利要求1所述的组合式再制造起重机车轮,其特征在于,高弹木材海绵以轻木为原料,经过化学处理和冷冻干燥技术,得到低密度、高孔隙度的纤维素骨架材料。

8.一种组合式再制造起重机车轮的配用轨道,其特征在于,与车轮轮毂的踏面配合的导轨面设计成与车轮轮毂的踏面相匹配磨耗型踏面,且导轨踏面曲率小于车轮轮毂的踏面曲率。

9.一种组合式再制造起重机车轮的制造方法,其特征在于,

技术总结

本发明属于起重机车轮应用领域,特别是一种组合式再制造起重机车轮及制造方法及配用轨道,其中再制造起重机车轮包括油杯、连板、可拆卸轮缘、车轮轮毂和高弹木材海绵;用于放置可储存润滑油的高弹木材海绵放置在可拆卸轮缘的挡环内;两个可拆卸轮缘通过连板组成整体可拆卸轮缘,并固定安装在车轮轮毂的外圈;油杯1安装在车轮轮毂外表面。与现有技术相比,本发明的通过钢轨和车轮踏面的单点接触以及自动调整轮轨轴向位置并保持对中,减小车轮轮缘与钢轨侧面部位的滚‑滑摩擦系数,改善车轮的摩损;通过更换可拆卸轮缘,从而提高生产效率、延长车轮使用寿命、降低生产成本。

技术研发人员:宋剑锋,黄伟建,赵琰淞,谢光耀,张彤宇,王思然

受保护的技术使用者:常熟理工学院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!