一种拆装式方舱的工作方法与流程

本发明涉及特种车辆领域,具体涉及一种拆装式方舱的工作方法。

背景技术:

1、方舱是指用各种坚固材料有机的组合在一起,其容积是固定或可扩展的具有防护性能,可供运载的厢式工作间。国内从上个世纪80年代初开始了方舱的研制工作,90年代,研制成功急救方舱、临床检验方舱、药械方舱、技术保障方舱等,最初的方舱为骨架式结构,外形、内饰均受其骨架限制;经过多年的发展,现已具备国际一流技术,均为大板方舱,各个面均为整板,外形美观且可靠性高。方舱广泛应用于军民领域,民品广泛应用于各类特种车辆:应急通信车、电站车、部分房车等。

2、在实际工程实践中,存在以下问题:

3、一、现有技术中存在方舱行走结构,也存在方舱升降结构,但设计人员均不能很好的将方舱减振结构应用到方舱中,更无法实现上述三种功能的集成。

4、二、现有技术中在产品的运输环节,可拆卸是很重要的功能。但对于集成结构而言,很难有可拆卸的集成结构。如前所述,行走、升降、减振功能的集成是本领域技术人员的追求;但上述三种功能集成后,又如何拆卸是尚未解决的难题。

5、三、现有技术的液压缸一般都是整体结构,无法实现快速拆装。

6、四、现有技术中的液压阻尼缸,对液位有一定的要求,然而这就需要借助电子器件去实现液位检测、借助液压系统去实现液位控制,对于简易式运输装置而言,不会仅仅因为功能需要就去安装电子系统、液压系统,更多的是基于成本考虑不去设置电子系统、液压系统,因此简易式运输装置如何实现液位检测、液位控制就成为了难题;而如果完全依靠人眼看,人眼不便于在注液小孔中去观察不透明的液位。

7、五、如前所述,通过结构实现液位检测、液位控制。但即使借助结构实现了液位控制,这种液位控制如果与其它部件配合、不对其它部件形成干涉是更难以解决的问题。

技术实现思路

1、为了克服上述问题,本发明提出同时解决上述多种问题的方案。

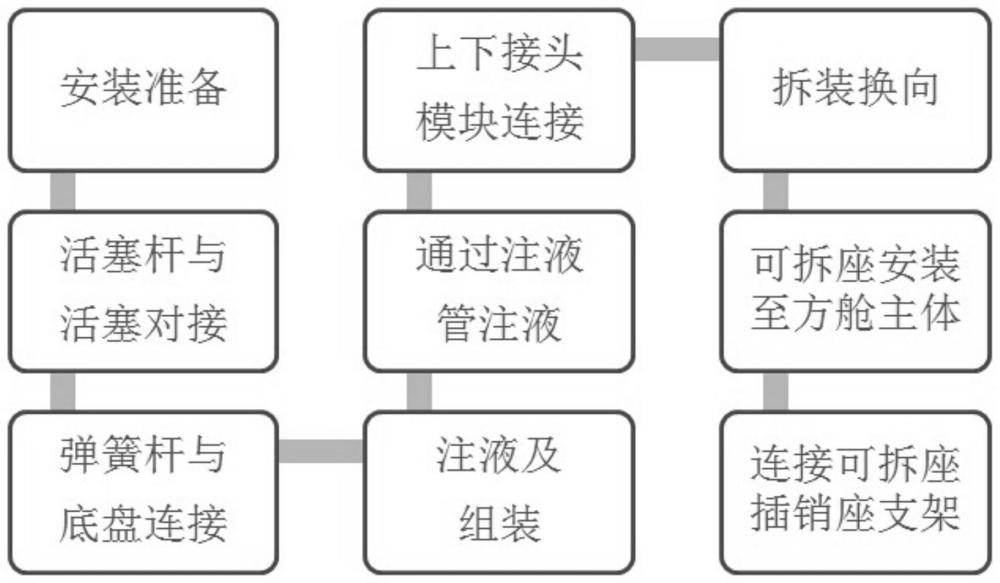

2、本发明解决其技术问题所采用的技术方案是:一种拆装式方舱的工作方法,方舱包括方舱主体、升降系统,所述升降系统包括升降杆、阻尼模块、行走模块、支架、插销座、可拆座;所述升降杆由驱动装置驱动升降,所述升降杆通过支架连接至插销座,所述插销座插接在可拆座中,所述可拆座连接至方舱主体;所述升降杆的下端设置有阻尼模块,阻尼模块的下端设置有行走模块;所述工作方法包括:拆装换向方法、安装准备方法、注液及组装方法;

3、所述拆装换向方法为:将升降系统安装到方舱主体的不同侧面,以切换行走模块的移动方向;具体包括:可拆座包括拆装板、边板、容纳孔,拆装板上设置有边板,插销座包括方管、凸柱,方管上设置有凸柱,首先将拆装板连接至方舱主体的预定侧面,其次将插销座上的凸柱移动至边板上的容纳孔中,然后通过固定件固定可拆座与插销座,最后将插销座通过支架连接至升降杆;

4、所述升降杆通过上接头模块连接至阻尼模块;所述上接头模块包括第一基板、第一板、第二板、凸起;所述阻尼模块包括缸体、底板、下接头模块、金属片、上弹性片、上孔、活塞、阻尼孔、上腔、下腔、注液腔、注液管;所述下接头模块包括第二基板、上板、凹槽;所述注液管包括上部、管体、侧孔;所述行走模块包括底盘、下弹性片、下孔、活塞杆、车轮;

5、所述升降杆的下表面下方连接第一基板,第一基板通过连接部连接有所述第一板、第二板,第一基板、连接部、第一板、第二板共同围成滑动空间;第一基板下方还设置有凸起;第二基板上方设置有上板,上板上设有凹槽,所述上板可滑动入滑动空间中以使得所述凸起与所述凹槽卡合,卡合后可通过连接件连接上板与第一基板;底盘下方设置有车轮;

6、所述底盘上方设置有所述活塞杆,所述底盘上设置有下孔,所述底盘上方围绕活塞杆设置有所述下弹性片;所述缸体的上方设置有所述第二基板,所述缸体包括第一壁部、第二壁部,第一壁部位于第二壁部的上方,第一壁部的厚度大于第二壁部,第一壁部内形成注液腔,第二壁部内设置有活塞,所述活塞将第一壁部内的腔分隔成上腔与下腔;所述活塞上设置有阻尼孔;所述缸体的下端设置有所述底板,所述底板的下方连接有所述金属片,所述金属片的下方连接有上弹性片;所述底板上设置有上孔,上孔与下孔对齐,弹簧杆穿过上孔与下孔,上孔可供弹簧杆上下滑动,下孔为螺纹孔;

7、所述安装准备方法包括:将活塞杆从下方穿过上弹性片、金属片、底板伸入缸体中,活塞杆接触到活塞时通过转动底盘与活塞杆实现活塞杆与活塞的旋转对接,同时上弹性片与下弹性片抵接,使弹簧杆伸入上孔与下孔,旋转弹簧杆以实现弹簧杆与底盘的连接;

8、所述上板上设置有注液孔,注液管穿过注液孔、注液腔进入上腔,管体的周壁上设置有侧孔,未注液时侧孔的位置位于上腔中,管体的上方设置有上部,上部的直径大于管体的直径,未注液时上部的上表面与上板的上表面齐平;

9、所述注液及组装方法包括:在组装升降杆与阻尼模块之前,通过注液孔向阻尼模块中注液,工作液依次流过上部、管体、侧孔、上腔、阻尼孔、下腔,当达到指定液位时注液管上浮,此时停止注液,按压注液管,工作液通过侧孔进入管体内,上部的上表面重新与上板的上表面齐平;然后将上接头模块与下接头模块连接,从而完成升降杆、阻尼模块、行走模块的连接,连接完成后注液管位于阻尼模块内部。

10、优选的,所述缸体与下接头模块为一体结构。

11、优选的,所述下腔内还设置有挡块。

12、优选的,活塞未与活塞杆连接时,所述活塞搁置在挡块上。

13、优选的,所述弹簧杆包括杆头、弹簧、杆身。

14、优选的,杆身包括光滑段、螺纹段。

15、优选的,所述螺纹段与下孔螺纹连接。

16、优选的,弹簧套接在杆身上,上端抵接杆头、下端抵接底板上表面。

17、优选的,底板上设置有肋部。

18、优选的,肋部连接第二壁部与底板。

19、本发明的有益效果是:

20、一、针对背景技术提出的第一点,将整体杆分为三段制造,上段为升降杆、中段为阻尼杆,下段为行走段;上中下三段的长度依次减少,上段通过驱动装置驱动,并通过支架连接到方舱的一角,四根整体杆连接到方舱的四角形成支撑;升降与行走功能本身均为常规技术,不再赘述;

21、具体的减振功能为:当行走轮受到向上的压力时,通过垫片组与阻尼缸提供限位与缓冲减振;当行走轮下落时,通过弹簧杆与阻尼缸提供定位与缓冲减振,从而集成三种功能到一根杆上,简化了结构、减少了空间占用、降低了制造难度。

22、二、针对背景技术提出的第二点,在上段与中段之间设置了先滑动卡接、后螺栓固定的可拆卸结构,在中段与下段之间设置了连接板,连接板之间设置有垫片组并通过弹簧杆辅助固定,由于弹簧杆是长杆且连续穿过两个孔,上孔是滑动配合,下孔是螺纹连接,且弹簧杆数量为四个,因此水平方向限位牢固;通过下段的部分伸入中段中可以实现主要固定,弹簧杆易于拆卸。

23、三、针对背景技术提出的第三点,下段的底盘上设置有活塞杆,活塞杆伸入中段的阻尼杆中,拆卸下弹簧杆后,活塞杆与阻尼杆内的活塞可以实现旋转卡接或脱开,下段的底盘与中段的底板之间设置有垫片组,中段的上端也设置有通孔,可以注入工作液,工作液可以通过通孔与活塞上的阻尼孔进入阻尼杆的每个腔,因此也方便简易拆装时的注液与排液,从而可以在简易拆卸后,重新安装时也能够方便的还原阻尼功能。

24、四、针对背景技术提出的第四点,在阻尼缸中设置了第一壁部与第二壁部,第一壁部的厚度大于第二壁部的厚度,从而第一壁部内形成了小孔径的通孔便于注入工作液,同时通孔内还容纳有注液管,注液管的上沿搭接在中段的上方;当注液液位达到要求时,注液管会浮起,从而提示液位已满,从而无需电子系统、液控系统,也无需人眼去观察内部液位情况。

25、五、针对背景技术提出的第五点,在注液管的下部侧壁上开设有侧孔,不在底面开口从而不会影响注液管下表面参与浮力的受力面积,注液管的上沿陷入中段上表面中,从而不会影响上段与中段的连接;当注液达标后即使注液管浮起,将注液管下压即可,多余的液体会顺着侧孔进入注液管中,注液管上沿重新陷入中段上表面中,从而不会影响上段与中段的连接,工作时注液管可以一直在中段中,从而无需作为一个单独的液位检测部件单独携带。

- 还没有人留言评论。精彩留言会获得点赞!