一种平衡轴支架的制作方法

本技术涉及平衡轴支架领域,尤其涉及一种平衡轴支架。

背景技术:

1、平衡轴是装在发动机变速箱的前面,平衡轴是在发动机里面曲轴的侧面装一种金属的平衡器,汽车平衡轴的作用是为了抵消发动机运转时减少左右或者上下的摇摆幅度,它的转速与曲轴相同但旋转方向与曲轴相反,平衡轴悬架是商用车的关键零部件之一,平衡轴支架又是平衡轴悬架的关键零件,平衡轴支架的轻量化设计具有必要性。

2、申请号为201710137671.6的中国发明专利公开了一种重型商用车用平衡轴支架,如附图1所示,平衡轴支架顶部设有一顶面,在顶面上开有用于与车架横梁连接的“一”字型均匀排开第一连接孔,在平衡轴支架的底部两侧设有下推力杆安装凸台,在两凸台上分别开有用于连接中后桥下推力杆的第三连接孔;在平衡轴支架顶面上方向上延伸出两个开有用于与车架纵梁的幅面连接的第二连接孔的矩形连接面,在平衡轴支架的下方的凸起处开有用于与平衡轴支架下连接板连接的第四连接孔,此外在平衡轴支架上开加工有工艺孔;此技术方案有效解决平衡轴支架纵梁幅面连接孔及横梁连接孔承载能力不足导致系统承载能力下降的问题,同时也解决平衡轴支架结构较笨重成本高的问题,以满足车辆轻量化和承载需求。

3、但随着载重量需求逐渐加大,对平衡轴的强度要求不断提升,此技术方案中的平衡轴支架,与车架连接的第一连接孔和第二连接孔均设置在板件上,自身强度和支撑强度均较低,当车辆载重上升之后,板件的强度不足易产生变形开裂等问题,不能满足使用要求。

技术实现思路

1、为了克服上述现有技术中的平衡轴支架强度不足的问题,本实用新型提供了一种平衡轴支架,能够保证其使用强度。

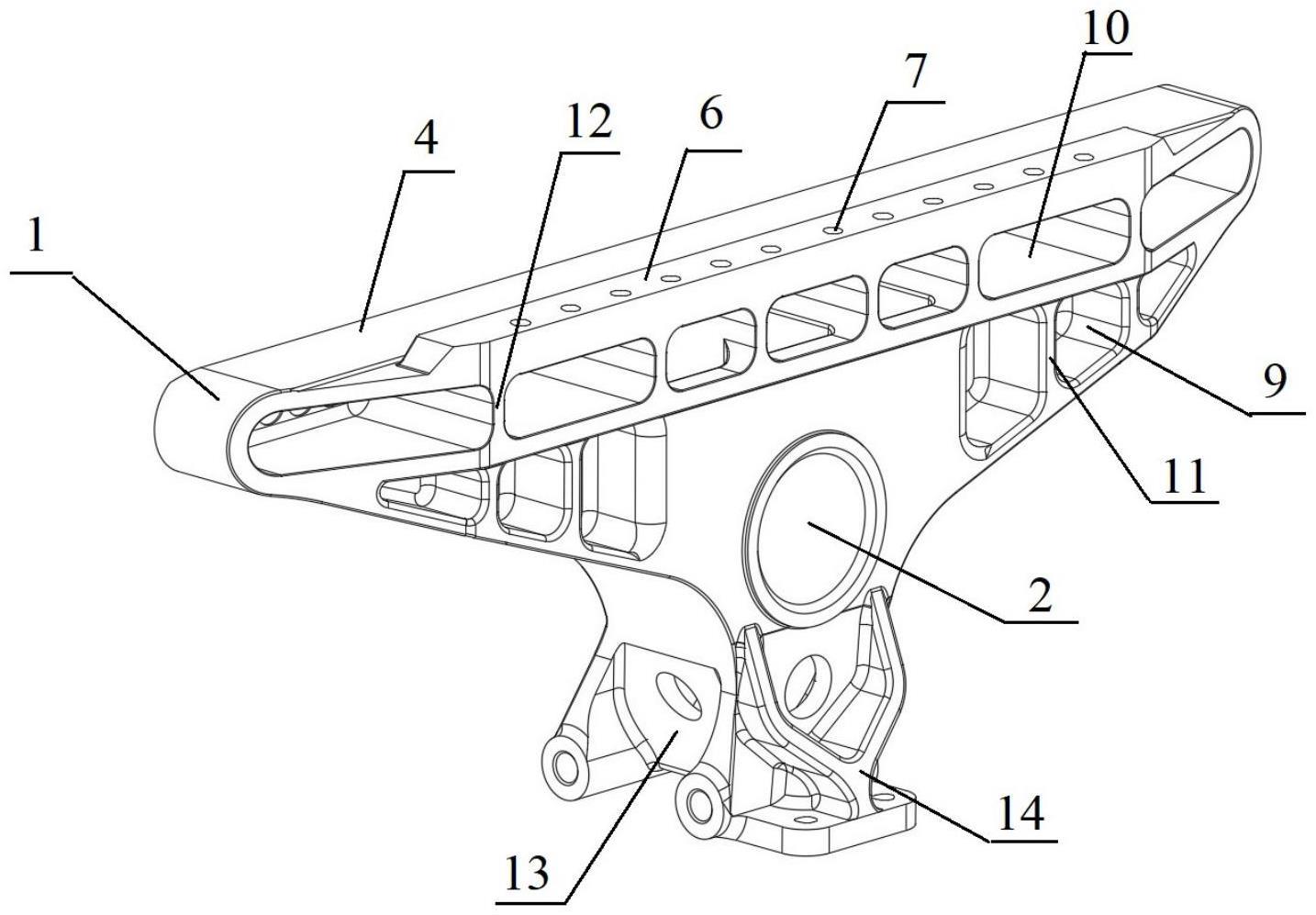

2、本实用新型为解决上述技术问题所采用的技术方案是:一种平衡轴支架,包括支架本体,所述支架本体呈倒三角形结构,所述支架本体的宽端为车架安装端,所述车架安装端一侧设置有安装凸台,所述安装凸台突出所述车架安装端上表面,所述安装凸台上设置有第一安装孔,所述第一安装孔的轴线为竖直方向,所述车架安装端的另一侧设置有第二安装孔,所述第二安装孔的轴线为水平方向,所述支架本体中部设置有平衡轴安装孔,所述平衡轴安装孔的轴线为水平方向。通过安装凸台能够增强第一安装孔强度,极大减少此处连接位置在外力作用下变形,通过倒三角形结构的支架本体能够为第二安装孔提供强度,极大减少此处连接位置在外力作用下的变形,整体结构强度较高。

3、进一步的,所述安装凸台上设置有第一减重孔,所述第一减重孔为盲孔。通过第一减重孔减轻本支架的重量。

4、进一步的,相邻两个所述第一减重孔之间设置有第一加强筋。通过第一加强筋能够实现制造较多的第一减重孔而不对支架本体强度产生较大影响。

5、进一步的,所述平衡轴安装孔两侧对称设置有第二减重孔,所述第二减重孔为盲孔。通过第二减重孔进一步减轻本支架的重量。

6、进一步的,相邻两个所述第二减重孔之间设置有第二加强筋。通过第二加强筋弥补第二减重孔对强度的影响。

7、进一步的,所述支架本体的窄端两侧均设置有推力杆安装板,所述推力杆安装板下部设置有推力杆安装孔,所述推力杆安装孔的轴线与所述第一安装孔的轴线、所述第二安装孔的轴线均垂直,所述推力杆安装板之间设置有两个支撑板,两个所述支撑板呈v型结构。通过支撑板提升窄端强度减少在推力杆作用下的变形。

8、进一步的,所述推力杆安装板上设置有第三减重孔,所述第三减重孔为通孔。进一步减轻本支架的重量,实现轻量化。

9、进一步的,所述支撑板上均设置有第四减重孔,所述第四减重孔为通孔。进一步减轻本支架的重量,实现轻量化。

10、进一步的,与所述安装凸台位于同一侧的所述推力杆安装板外侧设置有安装板,所述安装板上设置有安装孔,所述安装板与相应的所述推力杆安装板之间设置有加强支架。通过加强支架增强安装板的连接强度,极大减少安装板受力变形。

11、进一步的,所述支架本体为铸造一体成型结构,所述平衡轴安装孔上部为空腔结构。通过设置空腔结构能够实现减少铸造气孔等缺陷对本支架强度的影响,同时实现轻量化。

12、从以上技术方案可以看出,本实用新型具有以下优点:

13、本方案提供了一种平衡轴支架,通过安装凸台能够增强第一安装孔强度,极大减少此处连接位置在外力作用下变形,通过倒三角形结构的支架本体能够为第二安装孔提供强度,极大减少此处连接位置在外力作用下的变形,整体结构强度较高;通过第一减重孔、第二减重孔、第三减重孔和第四减重孔减轻本支架的重量;通过第一加强筋和第二加强筋能够满足制造较多的减重孔同时不对强度产生较大的的影响;通过支撑板提升窄端强度减少在推力杆作用下的变形;通过加强支架增强安装板的连接强度,极大减少安装板受力变形;通过设置空腔结构能够实现减少铸造气孔等缺陷对本支架强度的影响,同时实现轻量化。

技术特征:

1.一种平衡轴支架,包括支架本体(1),其特征在于,支架本体(1)呈倒三角形结构,支架本体(1)的宽端为车架安装端(4),车架安装端(4)一侧设置有安装凸台(6),安装凸台(6)突出车架安装端(4)上表面,安装凸台(6)上设置有第一安装孔(7),第一安装孔(7)的轴线为竖直方向,车架安装端(4)的另一侧设置有第二安装孔(8),第二安装孔(8)的轴线为水平方向,支架本体(1)中部设置有平衡轴安装孔(2),平衡轴安装孔(2)的轴线为水平方向。

2.如权利要求1所述的平衡轴支架,其特征在于,安装凸台(6)上设置有第一减重孔(10),第一减重孔(10)为盲孔。

3.如权利要求2所述的平衡轴支架,其特征在于,相邻两个第一减重孔(10)之间设置有第一加强筋(12)。

4.如权利要求1所述的平衡轴支架,其特征在于,平衡轴安装孔(2)两侧对称设置有第二减重孔(9),第二减重孔(9)为盲孔。

5.如权利要求4所述的平衡轴支架,其特征在于,相邻两个第二减重孔(9)之间设置有第二加强筋(11)。

6.如权利要求1所述的平衡轴支架,其特征在于,支架本体(1)的窄端两侧均设置有推力杆安装板(5),推力杆安装板(5)下部设置有推力杆安装孔(3),推力杆安装孔(3)的轴线与第一安装孔(7)的轴线、第二安装孔(8)的轴线均垂直,推力杆安装板(5)之间设置有两个支撑板(13),两个支撑板(13)呈v型结构。

7.如权利要求6所述的平衡轴支架,其特征在于,推力杆安装板(5)上设置有第三减重孔,第三减重孔为通孔。

8.如权利要求7所述的平衡轴支架,其特征在于,支撑板(13)上均设置有第四减重孔,第四减重孔为通孔。

9.如权利要求6所述的平衡轴支架,其特征在于,与安装凸台(6)位于同一侧的推力杆安装板(5)外侧设置有安装板(15),安装板(15)上设置有安装孔,安装板(15)与相应的推力杆安装板(5)之间设置有加强支架(14)。

10.如权利要求9所述的平衡轴支架,其特征在于,支架本体(1)为铸造一体成型结构,平衡轴安装孔(2)上部为空腔结构。

技术总结

本技术提供了一种平衡轴支架,涉及平衡轴支架领域,采用的方案是:包括支架本体,所述支架本体呈倒三角形结构,所述支架本体的宽端为车架安装端,所述车架安装端一侧设置有安装凸台,所述安装凸台突出所述车架安装端上表面,所述安装凸台上设置有第一安装孔,所述第一安装孔的轴线为竖直方向,所述车架安装端的另一侧设置有第二安装孔,所述第二安装孔的轴线为水平方向,所述支架本体中部设置有平衡轴安装孔,所述平衡轴安装孔的轴线为水平方向。本技术能够保证其使用强度。

技术研发人员:李凌曦,郑长秀,王宁,王培军,王延民,张溪溪,冯震,王昊

受保护的技术使用者:重汽(济南)传动轴有限公司

技术研发日:20230331

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!