一种基于三维凹角晶格结构的非充气轮胎

本技术涉及涉及轮胎,具体为一种基于三维凹角晶格结构的非充气轮胎。

背景技术:

1、车辆在行驶过程中的所有动力学特性都是由轮胎与路面的接触作用决定的,因此轮胎对行车安全的重要性不言而喻。传统充气轮胎所采用的充气结构使其在安全性方面不可避免地存在易漏气、胎压不稳定、刺扎容易导致爆胎等巨大隐患。鉴于传统充气轮胎存在的不足之处,采用弹性填充物或支撑体来取代胎压作用的非充气轮胎成为了轮胎发展方向之一。与传统充气轮胎相比,非充气轮胎在使用过程中不存在漏气、爆胎、胎压不足等问题,可以大大提高车辆行驶的安全性。而且,非充气轮胎在材料和结构上有更大的选择、设计空间,可以有效弥补传统充气轮胎设计上的缺陷。

2、本实用新型提出的基于三维凹角晶格结构的非充气轮胎其支撑层替代了传统充气轮胎的充气部分,避免了轮胎出现爆胎、漏气等危害的发生。本实用新型提出的非充气轮胎的支撑体结构单元为三维凹角晶格结构,该结构具有负泊松比特性,即在轮胎与地面接触挤压时挤压部分会发生沿径向向内收缩,可以抑制轮胎产生更大的变形,提高了轮胎的承载能力和缓冲减震的能力。

技术实现思路

1、为解决上述技术问题,本实用新型提出了一种基于三维凹角晶格结构的非充气轮胎,其支撑体结构单元具有负泊松比特性,并设计了包含减震环带的内、外缓冲层,大大提高了非充气轮胎的承载能力和缓冲减震的能力。

2、为实现上述目的,本实用新型采取的技术方案是:

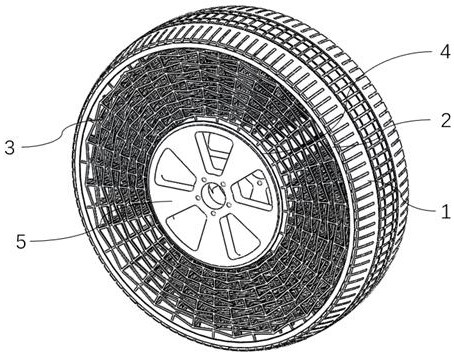

3、一种基于三维凹角晶格结构的非充气轮胎,所述非充气轮胎包括胎冠、外缓冲层、三维凹角晶格结构支撑层、内缓冲层和轮辋,所述胎冠内表面与外缓冲层外表面相连接,所述外缓冲层内表面与三维凹角晶格结构支撑层外表面相连接,所述三维凹角晶格结构支撑层内表面与内缓冲层外表面相连接,所述内缓冲层内表面与轮辋外表面相连接;所述胎冠包括外胎面和复合带束层,所述三维凹角晶格结构支撑层包括支撑体外圈、三维凹角晶格结构支撑体、支撑体内圈,所述外缓冲层其内部含有减震环带, 所述内缓冲层内部含有减震环带。

4、作为本实用新型进一步改进,所述外胎面为顺丁橡胶和天然橡胶组合成的复合橡胶且外表面有防滑花纹,所述复合带束层包括第二带束层和第一带束层,所述第二带束层和第一带束层为钢丝,且第二带束层和第一带束层紧密贴合连接,并用聚氨酯粘合剂进一步固定连接, 外胎面采用由顺丁橡胶和天然橡胶组合成的复合橡胶制成,可以提高轮胎的弹性和耐磨性,且在外胎面与地面接触的表面设置有防滑花纹。所述复合带束层包括第一带束层、第二带束层,所述第一带束层和第二带束层采用高强度钢丝制成,所述第一带束层和第二带束层紧密贴合连接,并用聚氨酯粘合剂进一步固定连接。

5、作为本实用新型进一步改进,所述外胎面和复合带束层为浇注一体化成型, 外胎面和复合带束层通过浇注的方式一体化成型得到胎冠。

6、作为本实用新型进一步改进,所述外缓冲层和内缓冲层为中空结构,其内部放置有由特殊减震材料制成的减震环带,所述内、外缓冲层由聚氨酯材料制成,所述减震环带由单双面带胶eva、pu泡棉、epp等等其中一种减震材料制成。

7、作为本实用新型进一步改进,所述三维凹角晶格结构支撑层从外到内包括支撑体外圈、三维凹角晶格结构支撑体和支撑体内圈,三者为一整体,三维凹角晶格结构支撑体采用负泊松比材料进行3d打印制成,支撑体内圈和支撑体外圈采用聚氨酯材料注塑成型。

8、作为本实用新型进一步改进,所述三维凹角晶格结构支撑体包括沿支撑体内圈轴向方向排布的若干组支撑体单元,所述支撑体单元为由二维内凹六角形结构拓展得到的三维凹角结构,所述支撑体单元包括若干竖直杆、若干倾斜杆和若干支撑环,所述支撑环安装在支撑杆连接处;所述倾斜杆一和倾斜杆二通过支撑环连接在一起形成上凹结构,并且支撑环连接竖直杆一下端,三根支撑杆处于同一平面构成二维内凹六角形上部分,倾斜杆三和倾斜杆四通过支撑环连接在一起形成下凹结构,并且支撑环连接有竖直杆二的上端,三根支撑杆处于同一平面,构成二维内凹六角形下部分,再由两根竖直杆三将上下两部通过支撑环连接在一起构成完整的二维内凹六角形;支撑体单元外围由四个二维内凹六角形通过支撑环连接在一起,且相连接的二维内凹六角形相互垂直,中间上部分为两个相互垂直的由倾斜杆形成的下凹结构,下部分为两个相互垂直的由倾斜杆形成的上凹结构,再由一根竖直杆四通过支撑环将上下两部分连接在一起,所述支撑体单元的结构具有负泊松比性质,在轮胎与地面接触挤压时即受到垂直载荷作用时会发生沿径向向内收缩,可以抑制轮胎产生更大的变形,从而提高轮胎的承载能力和缓冲减震能力。

9、本实用新型的有益效果:

10、三维凹角晶格结构支撑层替代了传统充气轮胎的充气部分,有效解决了轮胎出现爆胎、漏气等现象。非充气轮胎支撑体单元结构为三维凹角晶格结构,具有负泊松比特性,可以提高轮胎的承载能力和汽车行驶的平稳性;内、外缓冲层内设置有由减震材料制成的减震环带,进一步提高了轮胎缓冲减震性能,外缓冲层能够分担三维凹角晶格结构支撑层的载荷,减少三维凹角晶格结构支撑层的形变,内缓冲层可以吸收冲击力,承受车辆行驶或突然刹车时三维凹角晶格结构支撑层和轮辋产生的剪切应力,有效提高了三维凹角晶格机构支撑层的使用寿命。支撑层采用负泊松比材料进行3d打印制成,生产工艺简单,易于生产。

技术特征:

1.一种基于三维凹角晶格结构的非充气轮胎,所述非充气轮胎包括胎冠(1)、外缓冲层(2)、三维凹角晶格结构支撑层(3)、内缓冲层(4)和轮辋(5),其特征在于,所述胎冠(1)内表面与外缓冲层(2)外表面相连接,所述外缓冲层(2)内表面与三维凹角晶格结构支撑层(3)外表面相连接,所述三维凹角晶格结构支撑层(3)内表面与内缓冲层(4)外表面相连接,所述内缓冲层(4)内表面与轮辋(5)外表面相连接;所述胎冠(1)包括外胎面(1-1)和复合带束层,所述三维凹角晶格结构支撑层(3)包括支撑体外圈(3-a)、三维凹角晶格结构支撑体(3-b)、支撑体内圈(3-c),所述外缓冲层(2)其内部含有外缓冲层减震环带(2-2), 所述内缓冲层(4)内部含有内缓冲层减震环带(4-2)。

2.根据权利要求1所述的一种基于三维凹角晶格结构的非充气轮胎,其特征在于:所述外胎面(1-1)为顺丁橡胶和天然橡胶组合成的复合橡胶且外表面有防滑花纹,所述复合带束层包括第二带束层(1-2)和第一带束层(1-3),所述第二带束层(1-2)和第一带束层(1-3)为钢丝,且第二带束层(1-2)和第一带束层(1-3)紧密贴合连接,并用聚氨酯粘合剂进一步固定连接。

3.根据权利要求1所述的一种基于三维凹角晶格结构的非充气轮胎,其特征在于:所述外胎面(1-1)和复合带束层为浇注一体化成型。

4.根据权利要求1所述的一种基于三维凹角晶格结构的非充气轮胎,其特征在于:所述外缓冲层(2)和内缓冲层(4)为中空结构。

5.根据权利要求1所述的一种基于三维凹角晶格结构的非充气轮胎,其特征在于:所述三维凹角晶格结构支撑层(3)从外到内包括支撑体外圈(3-a)、三维凹角晶格结构支撑体(3-b)和支撑体内圈(3-c),三者为一整体。

6.根据权利要求1所述的一种基于三维凹角晶格结构的非充气轮胎,其特征在于:所述三维凹角晶格结构支撑体(3-b)包括沿支撑体内圈(3-c)轴向方向排布的若干组支撑体单元,所述支撑体单元为由二维内凹六角形结构拓展得到的三维凹角结构,所述支撑体单元包括若干竖直杆、若干倾斜杆和若干支撑环(3-b9),所述支撑环(3-b9)安装在支撑杆连接处;倾斜杆一(3-b1)和倾斜杆二(3-b2)通过支撑环(3-b9)连接在一起形成上凹结构,并且支撑环(3-b9)连接竖直杆一(3-b3)下端,三根支撑杆处于同一平面构成二维内凹六角形上部分,倾斜杆三(3-b4)和倾斜杆四(3-b5)通过支撑环(3-b9)连接在一起形成下凹结构,并且支撑环(3-b9)连接有竖直杆二(3-b6)的上端,三根支撑杆处于同一平面,构成二维内凹六角形下部分,再由两根竖直杆三(3-b7)将上下两部通过支撑环(3-b9)连接在一起构成完整的二维内凹六角形;支撑体单元外围由四个二维内凹六角形通过支撑环(3-b9)连接在一起,且相连接的二维内凹六角形相互垂直,中间上部分为两个相互垂直的由倾斜杆形成的下凹结构,下部分为两个相互垂直的由倾斜杆形成的上凹结构,再由一根竖直杆四(3-b8)通过支撑环(3-b9)将上下两部分连接在一起。

技术总结

本技术公开了一种基于三维凹角晶格结构的非充气轮胎及其加工制备方法,所述非充气轮胎包括胎冠、外缓冲层、三维凹角晶格结构支撑层、内缓冲层、轮辋,所述胎冠内表面与外缓冲层外表面相连接,所述外缓冲层内表面与三维凹角晶格结构支撑层外表面相连接,所述三维凹角晶格机构支撑层内表面与内缓冲层外表面相连接,所述内缓冲层内表面与轮辋外表面相连接;所述胎冠包括外胎面、复合带束层,所述三维凹角晶格结构支撑层包括支撑体外圈、三维凹角晶格结构支撑体、支撑体内圈,所述内、外缓冲层其内部含有由特殊减震材料制成的减震环带。本技术通过对支撑层的结构设计和对缓冲层内部的减震环带材料的选择,提高了非充气轮胎承载能力和缓冲减震能力,进一步提高了汽车行驶的平稳性。

技术研发人员:李广迪,邓耀骥,梁文荣,陈熙,顾天乐

受保护的技术使用者:扬州大学

技术研发日:20230512

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!