一种防撞梁总成及车辆的制作方法

本技术涉及汽车车身,具体为一种防撞梁总成及车辆。

背景技术:

1、随着双碳政策出台及碰撞法规升级,汽车的轻量化和安全性能得到极高的重视。汽车防撞梁作为汽车碰撞安全的重要部件,在碰撞发生时,通过有效吸收和传递碰撞产生的能量,减少乘员舱的变形量,达到保护乘员安全的作用。即要有足够的强度又要质量轻,铝合金由于重量轻、比强度高、耐腐蚀性能好、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50%以上,所以铝合金防撞梁得到普及应用。目前市场上多是采用tig(tungsteninertgas,tig)和mig(metalinert-gaswelding,mig)熔焊的方式焊接,而铝合金熔焊相同焊接速度下,热输入要比焊接钢材大2-4倍,焊接接头软化严重,强度系数低,容易产生气孔、易产生热裂纹,易产生焊接变形。导致铝合金防撞梁焊接接头强度低、缺陷难以控制,碰撞性能下降。

2、现有技术,公开号为cn207579805u的实用新型专利,公开了一种防撞横梁及车辆,该防撞横梁包括:由铝合金制成的横梁本体和吸能盒,所述吸能盒为多个,所述吸能盒分别焊接于所述横梁本体上。采用横梁本体和吸能盒焊接的方式,能够减轻防撞横梁的重量,还能提升续航里程和能量效率。

3、公开号为cn204845815u的实用新型专利,公开了一种铝合金防撞横梁总成,其包括呈弓形的防撞横梁及前端焊接在防撞横梁两端的吸能盒,防撞横梁为铝合金材质,吸能盒后端焊接有安装板,安装板设有用于连接纵梁的螺栓孔。吸能盒包括中空的六棱柱形的铝合金壳体,吸能盒内设截面呈“十”字形的十字加强筋。在保证结构轻量化的前提下,能够解决碰撞安全性能与强度无法达到平衡的问题。

4、以上主要通过使用铝合金替带钢,采用熔焊连接,无法规避铝合合金熔焊的缺陷问题,需通过优化防撞梁本体或者吸能盒的截面结构,如增加料厚或加强筋数量来弥补熔焊的接头软化等缺陷,来满足防撞梁的碰撞吸能要求。

技术实现思路

1、本实用新型所要解决的技术问题在于:在满足碰撞性能,实现更优的轻量化的前提下,解决铝合金熔焊焊接接头软化问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

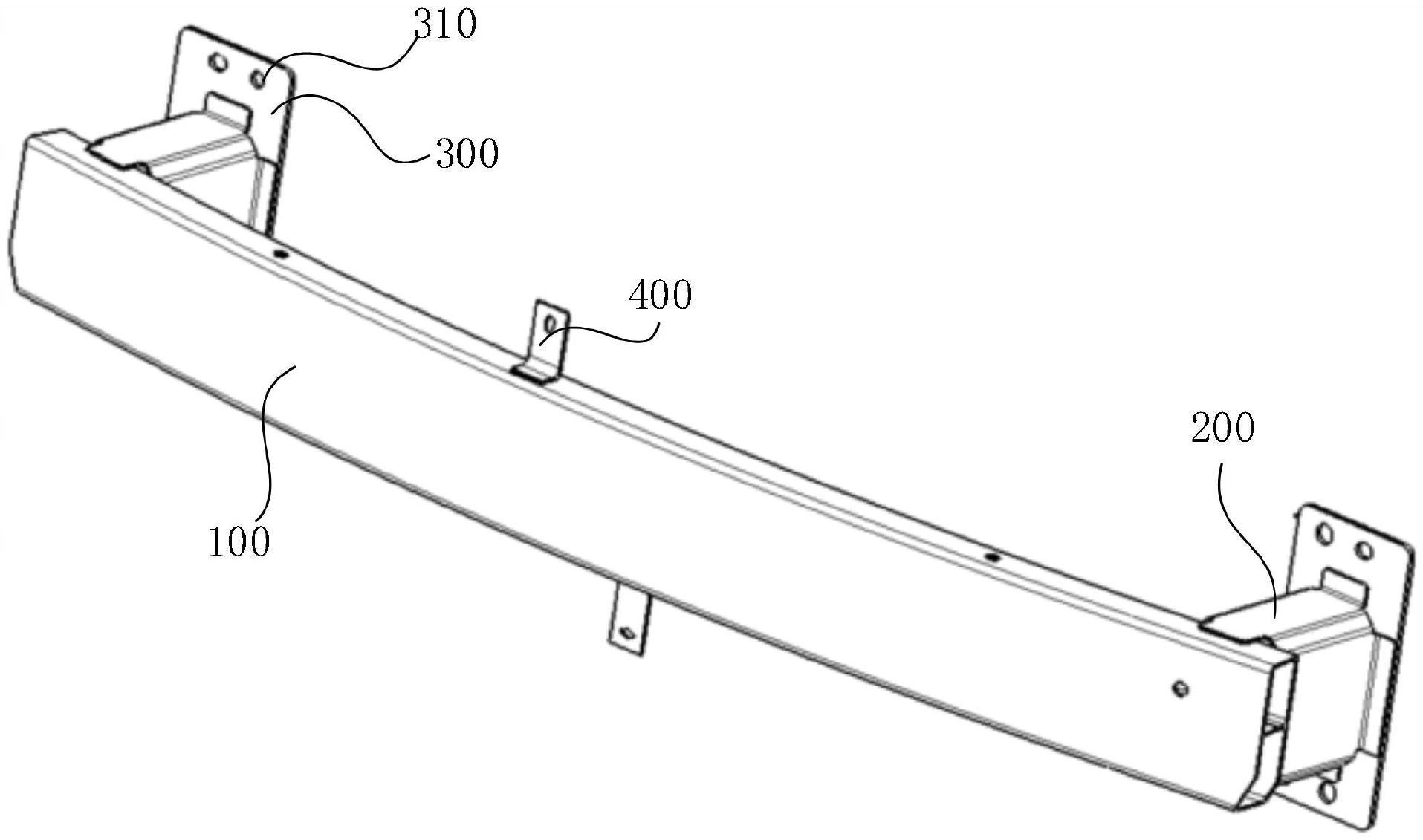

3、一种防撞梁总成,包括防撞梁本体(100)、吸能盒(200)和安装板(300);所述吸能盒(200)的两端通过电磁脉冲焊分别与所述防撞梁本体(100)和所述安装板(300)连接。

4、在本实用新型的一实施例中,所述防撞梁本体(100)包括一体成型的中间段防撞梁(110)和位于所述中间段防撞梁(110)两端的两段平直段防撞梁(120);一对所述吸能盒(200)的一端分别与两段所述平直段防撞梁(120)焊接。

5、在本实用新型的一实施例中,所述中间段防撞梁(110)呈弓形状。

6、在本实用新型的一实施例中,所述防撞梁本体(100)为等截面结构,内部设置有至少一条贯穿的加强筋(130)。

7、在本实用新型的一实施例中,所述吸能盒(200)两端的各立面相交处设置有切口(210),形成多个凸出所述切口(210)的焊接片(220)。

8、在本实用新型的一实施例中,所述焊接片(220)包括焊接平片(221)和将所述平片(221)翻边后形成的焊接翻边片(222);所述吸能盒(200)与所述防撞梁本体(100)固接的连接端上设置有呈对称面设置的一对所述焊接平片(221)和呈对称面设置的一对所述焊接翻边片(222),一对所述焊接平片(221)搭接所述防撞梁本体(100),一对所述焊接翻边片(222)与所述防撞梁本体(100)靠近汽车前纵梁的一侧面焊接。

9、在本实用新型的一实施例中,所述吸能盒(200)与所述安装板(300)焊接的连接端上均为焊接翻边片(222),所述焊接翻边片(222)与所述安装板(300)焊接。

10、在本实用新型的一实施例中,所述吸能盒(200)为方形腔体结构。

11、在本实用新型的一实施例中,所述安装板(300)上设置有固定孔(310),通过所述固定孔(310)与汽车前纵梁可拆卸连接。

12、一种车辆,包括应用上述任一所述的防撞梁总成。

13、与现有技术相比,本实用新型的有益效果是:基于电磁脉冲焊的铝合金防撞梁相比熔焊的防撞梁,可以避免熔焊带来的焊接接头软化、容易产生气孔、热裂纹等缺陷,提升焊接质量,在实现同等碰撞性能的要求下,可以进一步降低防撞梁总成重量,达到轻量化节能减排的目的。

14、采用基于电磁脉冲焊方式连接铝合金防撞梁内部组件,利用高压电磁力在瞬间产生的撞击,使两焊件焊合。在电磁脉冲焊接过程中,由于射流和碰撞区域附近的高温,会产生高塑性变形以及高剪切应变和氧化物破坏。由于微结构的细化、位错单元、滑移弯曲、微孪晶和局部再结晶,这导致固态焊接,形成焊接接头。电磁脉冲焊接无热量输入,焊接无热影响区,也无需填充材料,不会改变任何材料的物理性能,接头的机械强度比母材强,焊接区域无腐蚀,从而采用较薄的料厚及简单的结构即能满足相当的碰撞性能要求。

技术特征:

1.一种防撞梁总成,其特征在于,包括防撞梁本体(100)、吸能盒(200)和安装板(300);所述吸能盒(200)的两端通过电磁脉冲焊分别与所述防撞梁本体(100)和所述安装板(300)连接。

2.根据权利要求1所述的防撞梁总成,其特征在于,所述防撞梁本体(100)包括一体成型的中间段防撞梁(110)和位于所述中间段防撞梁(110)两端的两段平直段防撞梁(120);一对所述吸能盒(200)的一端分别与两段所述平直段防撞梁(120)焊接。

3.根据权利要求2所述的防撞梁总成,其特征在于,所述中间段防撞梁(110)呈弓形状。

4.根据权利要求2所述的防撞梁总成,其特征在于,所述防撞梁本体(100)为等截面结构,内部设置有至少一条贯穿的加强筋(130)。

5.根据权利要求2所述的防撞梁总成,其特征在于,所述吸能盒(200)两端的各立面相交处设置有切口(210),形成多个凸出所述切口(210)的焊接片(220)。

6.根据权利要求5所述的防撞梁总成,其特征在于,所述焊接片(220)包括焊接平片(221)和将所述平片(221)翻边后形成的焊接翻边片(222);所述吸能盒(200)与所述防撞梁本体(100)固接的连接端上设置有呈对称面设置的一对所述焊接平片(221)和呈对称面设置的一对所述焊接翻边片(222),一对所述焊接平片(221)搭接所述防撞梁本体(100),一对所述焊接翻边片(222)与所述防撞梁本体(100)靠近汽车前纵梁的一侧面焊接。

7.根据权利要求6所述的防撞梁总成,其特征在于,所述吸能盒(200)与所述安装板(300)焊接的连接端上均为焊接翻边片(222),所述焊接翻边片(222)与所述安装板(300)焊接。

8.根据权利要求5所述的防撞梁总成,其特征在于,所述吸能盒(200)为方形腔体结构。

9.根据权利要求7所述的防撞梁总成,其特征在于,所述安装板(300)上设置有固定孔(310),通过所述固定孔(310)与汽车前纵梁可拆卸连接。

10.一种车辆,其特征在于,应用权利要求1-9任一所述的防撞梁总成。

技术总结

本技术公开了一种防撞梁总成及车辆,防撞梁总成包括防撞梁本体、吸能盒和安装板;所述吸能盒的两端通过电磁脉冲焊分别与所述防撞梁本体和所述安装板连接。通过本技术公开的防撞梁总成及车辆,能够解决铝合金熔焊焊接接头软化问题。

技术研发人员:邵会,唐秀,范海勤,赵丹

受保护的技术使用者:合肥长安汽车有限公司

技术研发日:20230526

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!