副仪表板安装支架及车辆的制作方法

本技术涉及车辆,尤其是涉及一种副仪表板安装支架及车辆。

背景技术:

1、相关技术中,车辆副仪表板是用来操作挂换挡,放置茶杯等杂物的一个机构,位于驾驶室正中位置,是乘驾人员接触频繁的区域,其设计的好坏会直接影响乘驾人员的驾驶体验,副仪表板的底部一般通过支架与车身结构连接,支架结构作为副仪表板与车身结构传递载荷的重要结构,对提升副仪表板的模态及刚强度起着关键的作用。

2、然而,相关技术中,传统的副仪表板支架为了满足刚度、强度的要求,通常重量过大,无法满足车辆日趋轻量化的趋势。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种副仪表板安装支架,该副仪表板安装支架的整体结构强度以及刚度较高,可以满足刚度以及强度要求,并且整体重量较小,有利于满足车辆的轻量化需求。

2、本实用新型还提出了一种具有上述副仪表板安装支架的车辆。

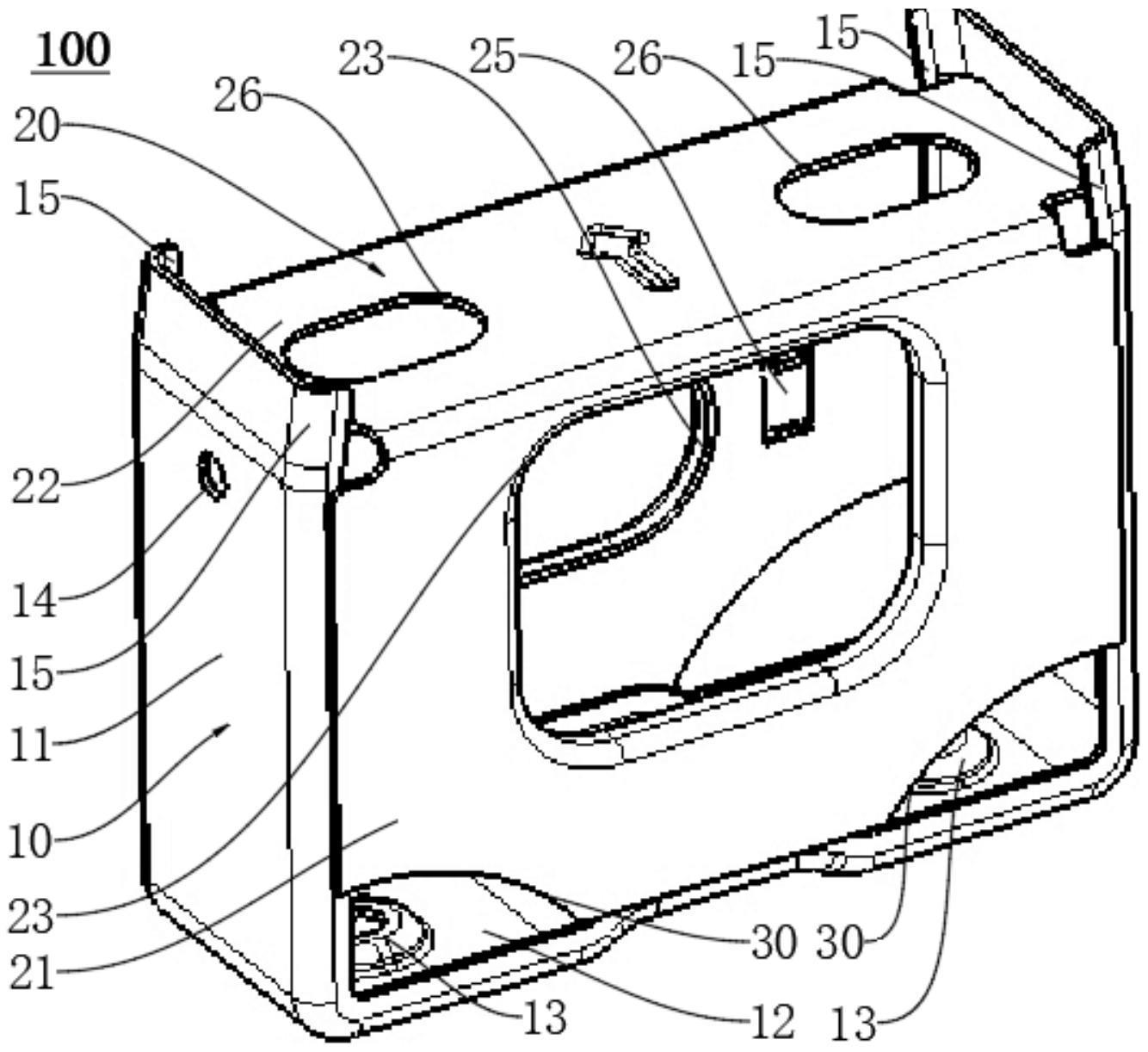

3、根据本实用新型第一方面实施例的副仪表板安装支架,包括安装板和加强板,所述安装板和所述加强板分别独立成型且均为u型结构,所述安装板和所述加强板相连并形成盒状结构,所述加强板和所述安装板共同限定出空腔,所述安装板适于与车身连接。

4、根据本实用新型实施例的副仪表板安装支架,其安装板和加强板均为u型独立成型件,副仪表板安装支架的结构简单,零部件数量较少,使得副仪表板安装支架装配工序较为简单,由于安装板和加强板相连并形成盒状结构且两者共同限定出空腔,在保证结构强度和刚度的同时,可以降低副仪表板安装支架的重量,有利于满足车辆的轻量化需求。

5、根据本实用新型的一些实施例,所述加强板上形成有减重孔,所述减重孔为圆形、椭圆形或圆角矩形;和/或,所述加强板上形成有减重孔,所述减重孔的内周沿形成有朝向所述空腔内延伸的翻边结构。

6、根据本实用新型的一些实施例,所述加强板上形成有用于线束过线的过线孔;和/或,所述加强板上形成有用于装配所述线束卡扣的线束卡扣孔。

7、根据本实用新型的一些实施例,所述加强板与所述安装板焊接连接;和/或,所述安装板以及所述加强板均为一体冲压成型件。

8、根据本实用新型的一些实施例,所述安装板包括底板以及两个第一侧板,两个所述第一侧板连接在所述底板的上侧且位于所述底板的沿所述第一方向的相对两侧,所述加强板包括顶板以及两个第二侧板,两个所述第二侧板连接在所述顶板的下侧且位于所述顶板的沿所述第二方向的相对两侧,所述第二方向与所述第一方向垂直,所述加强板位于所述底板的上侧且位于两个所述第一侧板之间,所述顶板位于所述底板上方且与所述底板相对设置,其中,所述第一侧板的上端与所述顶板连接,所述第二侧板与所述第一侧板连接。

9、根据本实用新型的一些实施例,所述底板上形成有两个沿所述第一方向间隔设置的第一安装孔,所述顶板上形成两个避让孔,两个所述避让孔与两个所述第一安装孔分别对应,第一紧固件适于经过所述避让孔安装至对应的所述第一安装孔并与所述车身连接,所述第一侧板的上端形成有第二安装孔,第二紧固件适于安装于第二安装孔并与所述车身连接。

10、根据本实用新型的一些实施例,两个所述第二侧板上均形成有减重孔,其中一个所述第二侧板上形成有过线孔以及线束卡扣孔,所述过线孔以及所述线束卡扣孔分布在所述减重孔的外周侧。

11、根据本实用新型的一些实施例,所述第一侧板的侧边沿形成有侧翻边,所述侧翻边与所述第二侧板焊接连接,所述顶板的沿所述第一方向相对设置的两个侧边分别与两个所述第一侧板焊接连接。

12、根据本实用新型的一些实施例,所述第二侧板的下边角处形成有缺口,所述缺口的侧壁、所述侧翻边以及所述底板的边沿围成三角形结构;所述缺口的侧壁呈弧形延伸。

13、根据本实用新型第二方面实施例的车辆,包括本实用新型上述第一方面实施例的副仪表板安装支架。

14、根据本实用新型实施例的车辆,该副仪表板安装支架的整体结构强度以及刚度较高,可以满足刚度以及强度要求,并且整体重量较小,有利于满足车辆的轻量化需求。

15、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种副仪表板安装支架,其特征在于,包括:

2.根据权利要求1所述的副仪表板安装支架,其特征在于,所述加强板上形成有减重孔,所述减重孔为圆形、椭圆形或圆角矩形;和/或,所述加强板上形成有减重孔,所述减重孔的内周沿形成有朝向所述空腔内延伸的翻边结构。

3.根据权利要求1所述的副仪表板安装支架,其特征在于,所述加强板上形成有用于线束过线的过线孔;和/或,所述加强板上形成有用于装配线束卡扣的线束卡扣孔。

4.根据权利要求1所述的副仪表板安装支架,其特征在于,所述加强板与所述安装板焊接连接;和/或,所述安装板以及所述加强板均为一体冲压成型件。

5.根据权利要求1-4中任一项所述的副仪表板安装支架,其特征在于,所述安装板包括底板以及两个第一侧板,两个所述第一侧板连接在所述底板的上侧且位于所述底板的沿第一方向的相对两侧,所述加强板包括顶板以及两个第二侧板,两个所述第二侧板连接在所述顶板的下侧且位于所述顶板的沿第二方向的相对两侧,所述第二方向与所述第一方向垂直,所述加强板位于所述底板的上侧且位于两个所述第一侧板之间,所述顶板位于所述底板上方且与所述底板相对设置;

6.根据权利要求5所述的副仪表板安装支架,其特征在于,所述底板上形成有两个沿所述第一方向间隔设置的第一安装孔,所述顶板上形成两个避让孔,两个所述避让孔与两个所述第一安装孔分别对应,第一紧固件适于经过所述避让孔安装至对应的所述第一安装孔并与所述车身连接,所述第一侧板的上端形成有第二安装孔,第二紧固件适于安装于第二安装孔并与所述车身连接。

7.根据权利要求5所述的副仪表板安装支架,其特征在于,两个所述第二侧板上均形成有减重孔,其中一个所述第二侧板上形成有过线孔以及线束卡扣孔,所述过线孔以及所述线束卡扣孔分布在所述减重孔的外周侧。

8.根据权利要求5所述的副仪表板安装支架,其特征在于,所述第一侧板的侧边沿形成有侧翻边,所述侧翻边与所述第二侧板焊接连接,所述顶板的沿所述第一方向相对设置的两个侧边分别与两个所述第一侧板焊接连接。

9.根据权利要求8所述的副仪表板安装支架,其特征在于,所述第二侧板的下边角处形成有缺口,所述缺口的侧壁、所述侧翻边以及所述底板的边沿围成三角形结构;所述缺口的侧壁呈弧形延伸。

10.一种车辆,其特征在于,包括:根据权利要求1-9中任一项所述的副仪表板安装支架。

技术总结

本技术公开了一种副仪表板安装支架及车辆,副仪表板安装支架包括安装板和加强板,安装板和加强板分别独立成型且均为U型结构,安装板和加强板相连并形成盒状结构,加强板和安装板共同限定出空腔,安装板适于与车身连接。根据本技术的副仪表板安装支架,其整体结构强度以及刚度较高,可以满足刚度以及强度要求,并且整体重量较小,有利于满足车辆的轻量化需求。

技术研发人员:童少尉,莫海基,刘向征,谭东升

受保护的技术使用者:广州汽车集团股份有限公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!