一种柱塞式增压制动泵的制作方法

本技术涉及拖拉机或其他机动车用助力制动泵领域,具体涉及一种柱塞式增压制动泵。

背景技术:

1、拖拉机或其他大型机动车辆在制动时需要的制动排量较大,故制动泵在增大排量后,在脚踏力相同的情况下其制动力会成比例降低,会出现刹不住车的情况。目前常见的解决方案是为制动泵外接液压源来助力,这就会导致拖拉机或其他大型机动车辆成本升高;此外在无动力情况下,供油液压泵停止工作,此时助力制动泵会因输出油压较低而导致出现制动力不足的问题,从而影响了拖拉机或其他大型机动车辆制动安全。

2、由于拖拉机和其他大型机动车辆的制动油缸较大,如果采用非外部供油的独立柱塞泵作为用动力泵,那么为保证拖拉机或其他大型机动车辆制动的响应速度,柱塞泵的柱塞需采用较大直径,但较大的柱塞直径会使得制动脚踏板踩踏力度一定的情况下制动油压力较小,导致制动器最终所提供的制动力不足;如果采用较小直径的柱塞以提高制动油压力,又会导致制动时柱塞行程增加,降低制动响应速度。

技术实现思路

1、本实用新型为了解决现有的独立柱塞泵作为制动泵用在拖拉机等大型机动车辆上时,因柱塞大小一定引起的制动油压力和制动相应时间之间的冲突无法调和的问题,提出一种柱塞式增压制动泵,制动时利用各个腔室内油液压力的变化使得塞芯在柱塞内的移动,从而达到快速制动的目的,具体技术方案如下:

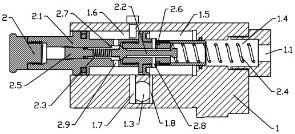

2、一种柱塞式增压制动泵,包括壳体、柱塞组件,柱塞组件安装在壳体内的空腔中,柱塞组件包括柱塞、塞芯,塞芯沿轴向安装在柱塞内,柱塞位于壳体内的一端与壳体和塞芯共同围成了第一容积腔,第一容积腔上开有出油口,出油口连接车辆制动油缸,柱塞的圆周外围与壳体共同围成了第二容积腔和第三容积腔,第二容积腔和第三容积腔由柱塞中部的环状凸起分隔,第二容积腔位于更靠近出油口的一侧,塞芯的外围与柱塞共同围成了第四容积腔,塞芯远离第一容积腔的一端与柱塞共同围成了第五容积腔,第二容积腔与第四容积腔相通,第三容积腔和第五容积腔相通,在未制动和低压制动时,塞芯受到限压弹性件的作用使得第四容积腔与第一容积腔,在高压制动时,塞芯因为第一容积腔内油液压力较大而向第五容积腔方向运动使得第四容积腔与第五容积腔相通。

3、进一步的,塞芯两端为圆台状,塞芯的外端面半径大于内端面半径,第二容积腔与第四容积腔通过第一通孔相通,第三容积腔和第五容积腔通过第二通孔相通,处于第一通孔和第五容积腔之间的塞芯与柱塞贴合。

4、进一步的,壳体上方开有进油口,进油口的两侧设有第一通道和第二通道,第一通道接通进油口与第三容积腔;第二通道在未制动时使得进油口与第二容积腔,在制动时使得进油口第三容积腔相通。

5、进一步的,柱塞与壳体之间通过格莱圈密封。

6、进一步的,第一容积腔内沿柱塞轴向安装有用于限制柱塞位置的复位弹簧,第五容积腔内沿塞芯轴向安装有用于限制塞芯位置的限压弹簧。

7、进一步的,柱塞内的第五容积腔中还安装有用于调整限压弹簧初始压力的调压螺塞,调压螺塞与柱塞通过螺纹连接。

8、进一步的,第二容积腔和第三容积腔之间通过皮碗密封连接,皮碗的小端面朝向第三容积腔。

9、进一步的,柱塞组件还包括用于限制柱塞运动方向的限位螺钉,限位螺钉通过螺纹连接安装在壳体上。

10、进一步的,柱塞组件有两组,对称地分布在进油口的两侧,相应的,壳体与两个柱塞组件之间分别形成的各个容积腔呈对称分布,出油口对称地设置有两个,两个出油口分别连接车辆的左右制动油缸。

11、进一步的,第一容积腔上方均开有溢流口,溢流口内均安装有锁止块,锁止块上侧均安装有锁止弹簧,锁止弹簧另一侧均设有锁止弹簧基座,锁止弹簧基座均与壳体固定连接,两个溢流口之间通过第三通道连接。

12、本实用新型的有益效果在于:

13、1、推动柱塞时,先消除制动油缸的间隙,随后继续推动柱塞使得第一容积腔中油压逐渐升高进行低压制动,当压力达到调压螺塞和限压弹簧设定力量时,塞芯运动将第一容积腔和第四容积腔隔断,此时加大踩踏力,第四容积腔中的油液继续被挤压,可以用较小的脚踏力形成很大的制动力。

14、2、通过两个柱塞组件单独控制两个制动油缸,在拖拉机等大型车辆左右同时制动时,两个溢流口打开使得左右制动油缸相通,保证左右制动油缸处于相同的压力,保证不偏刹。

技术特征:

1.一种柱塞式增压制动泵,包括壳体(1)、柱塞组件(2),柱塞组件(2)安装在壳体(1)内的空腔中,其特征在于:柱塞组件(2)包括柱塞(2.1)、塞芯(2.2),塞芯(2.2)沿轴向安装在柱塞(2.1)内,柱塞(2.1)位于壳体(1)内的一端与壳体(1)和塞芯(2.2)共同围成了第一容积腔(1.4),第一容积腔(1.4)上开有出油口(1.1),柱塞(2.1)的圆周外围与壳体(1)共同围成了第二容积腔(1.5)和第三容积腔(1.6),塞芯(2.2)的外围与柱塞(2.1)共同围成了第四容积腔(2.6),塞芯(2.2)远离第一容积腔(1.4)的一端与柱塞(2.1)共同围成了第五容积腔(2.7),第二容积腔(1.5)与第四容积腔(2.6)相通,第三容积腔(1.6)和第五容积腔(2.7)相通,塞芯(2.2)可相对柱塞(2.1)活动使得第四容积腔(2.6)与第一容积腔(1.4)或第五容积腔(2.7)相通。

2.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:塞芯(2.2)两端为圆台状,塞芯(2.2)的外端面半径大于内端面半径,第二容积腔(1.5)与第四容积腔(2.6)通过第一通孔(2.8)相通,第三容积腔(1.6)和第五容积腔(2.7)通过第二通孔(2.9)相通,处于第一通孔(2.8)和第五容积腔(2.7)之间的塞芯(2.2)与柱塞(2.1)贴合。

3.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:柱塞(2.1)与壳体(1)之间通过格莱圈(7)密封。

4.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:第一容积腔(1.4)内沿柱塞(2.1)轴向安装有复位弹簧(2.4),第五容积腔(2.7)内沿塞芯(2.2)轴向安装有用于限制塞芯(2.2)位置的限压弹簧(2.3)。

5.根据权利要求4所述的一种柱塞式增压制动泵,其特征在于:柱塞(2.1)内的第五容积腔(2.7)中还安装有用于调整限压弹簧(2.3)初始压力的调压螺塞(2.5),调压螺塞(2.5)与柱塞(2.1)通过螺纹连接。

6.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:第二容积腔(1.5)和第三容积腔(1.6)之间通过皮碗(6)密封连接,皮碗(6)的小端面朝向第三容积腔(1.6)。

7.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:柱塞组件(2)还包括用于限制柱塞(2.1)运动方向的限位螺钉(2.10),限位螺钉(2.10)通过螺纹连接安装在壳体(1)上。

8.根据权利要求1所述的一种柱塞式增压制动泵,其特征在于:壳体(1)上方开有进油口(1.3),进油口(1.3)的两侧设有第一通道(1.7)和第二通道(1.8),第一通道(1.7)接通进油口(1.3)与第三容积腔(1.6),第二通道(1.8)随着柱塞(2.1)的移动使得进油口(1.3)与第三容积腔(1.6)或第二容积腔(1.5)相通。

9.根据权利要求8所述的一种柱塞式增压制动泵,其特征在于:柱塞组件(2)有两组,对称地分布在进油口(1.3)的两侧,出油口(1.1)对称地设有两个。

10.根据权利要求9所述的一种柱塞式增压制动泵,其特征在于:第一容积腔(1.4)上方均开有溢流口(1.2),溢流口(1.2)内均安装有锁止块(5),锁止块(5)上侧均安装有锁止弹簧(3),锁止弹簧(3)另一侧均设有锁止弹簧基座(4),锁止弹簧基座(4)均与壳体(1)固定连接,两个溢流口(1.2)之间通过第三通道(8)连接。

技术总结

本技术涉及一种柱塞式增压制动泵,包括壳体、柱塞组件,柱塞组件安装在壳体内的空腔中,柱塞组件包括柱塞、塞芯,塞芯沿轴向安装在柱塞内,柱塞位于壳体内的一端与壳体和塞芯共同围成了第一容积腔,第一容积腔上开有出油口,柱塞的圆周外围与壳体共同围成了第二容积腔和第三容积腔,塞芯的外围与柱塞共同围成了第四容积腔,塞芯远离第一容积腔的一端与柱塞共同围成了第五容积腔,第二容积腔与第四容积腔相通,第三容积腔和第五容积腔相通,塞芯可相对柱塞活动使得第四容积腔与第一容积腔或第五容积腔相通,通过塞芯的活动引起各个容积腔油压的变化,进而达到缩短行程提高制动力的目的。

技术研发人员:盛志杰,盛雷,彭创,任元甲,陈文

受保护的技术使用者:洛阳市伟林液压机械有限公司

技术研发日:20230728

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!