一种汽车保险杠安装支架及车辆的制作方法

本技术涉及车辆配件,具体涉及一种汽车保险杠安装支架及车辆。

背景技术:

1、汽车后保险杠作为汽车后部重要装饰部分,装配到车身骨架/车体上,与侧围、后尾灯及后背门配合,保险杠的安装支架是用于连接车体的车架裙边与后保险杠的零件,是实现车体的车架裙边与后保险杠连接的关键构件,通常为冲压成型的钣金件。

2、中国专利公开号为cn215284694u的一种后保险杠固定支架及车辆,固定支架包括依次连接并形成阶梯状的第一部分、第二部分和第三部分,第一部分包括第一正表面和第一反表面,第二部分包括第二正表面和第二反表面,第三部分包括第三正表面和第三反表面,第一正表面相对第一反表面远离第三部分,第三反表面相对第三正表面远离第一部分,第一部分的第一正表面用于连接后保险杠,第三部分的第三反表面用于连接车身侧围后段延伸板;第一部分的边缘由第一正表面向第一反表面弯折形成第一翻边,第二部分的边缘由第二正表面向第二反表面弯折形成第二翻边。该专利的第三反表面与车身侧围后段延伸板(即车体的车架裙边)焊接,由于第三反表面为一个整体的平面,需要使用满焊/面焊的加工工艺形式进行焊接,由于在焊接过程中温度非常高,固定支架中第三反表面的一边在进行焊接时,另一边会由于高温焊接时的热传递导致第三反表面(焊接面)出现翘曲变形,不便于后续焊接,还会影响固定支架与车身侧围后段延伸板(即车体的车架裙边)焊接的连接稳定性。

技术实现思路

1、本实用新型的目的之一在于提供一种汽车保险杠安装支架,以解决传统的保险杠安装支架与车体的车架裙边焊接时,保险杠安装支架焊接容易发生翘曲变形,影响连接稳定性的问题;目的之二在于提供一种车辆。

2、为了实现上述目的,一方面,本实用新型采用的技术方案如下:

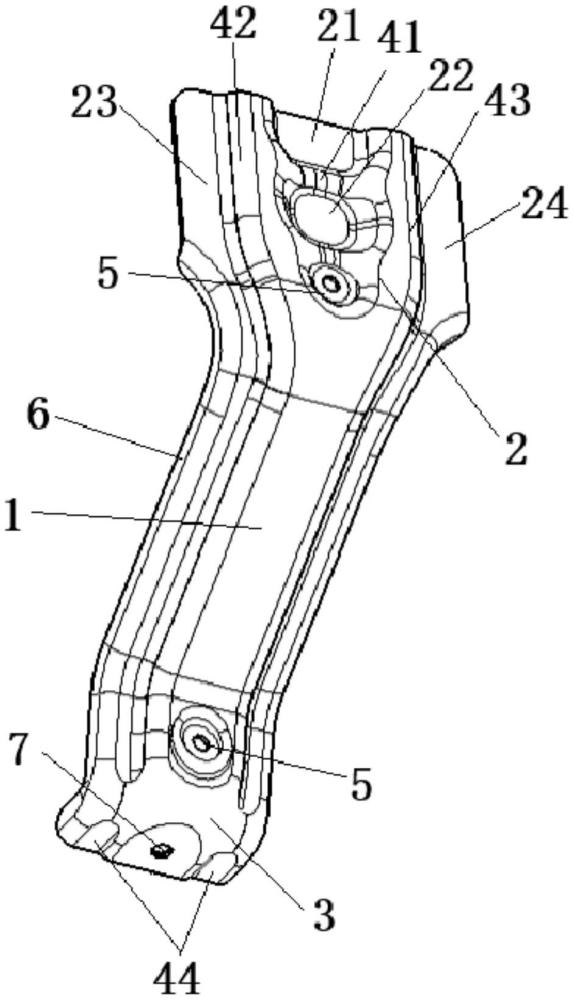

3、一种汽车保险杠安装支架,包括支架本体,所述支架本体的长度位于第一方向,所述支架本体的宽度位于第二方向,所述第一方向与所述第二方向相互垂直;在第一方向上,所述支架本体的一端形成有焊接板,所述支架本体的另一端形成有安装板;

4、所述焊接板包括第一焊接面和第二焊接面,所述第一焊接面和第二焊接面沿第一方向上分布,且所述第一焊接面和第二焊接面之间设置有第一加强筋。

5、根据上述技术方案,支架本体两端分别形成有安装板和焊接板,安装板用于与汽车保险杠相连接,焊接板用于与车体的车架裙边相连接,本实用新型在焊接板上设置第一加强筋,通过第一加强筋将焊接板与车架裙边相连接的连接面划分为第一焊接面和第二焊接面,第一焊接面与第二焊接面进行分隔,在焊接时两焊接面相互独立(即在对第二焊接面进行焊接时,第一加强筋能够起到一定阻碍热能传递至第一焊接面的作用,避免第一焊接面应力集中出现翘曲变形),同时相比于传统的焊接板整个面都采用满焊焊接,本实用新型由于将整个焊接板的焊接面分隔成了第一焊接面和第二焊接面,减少了焊接面的焊接面积,能够避免焊接板变形带来的困扰,同时,第一加强筋能够提高结构强度,焊接板与车体的车架裙边连接更加稳定。

6、进一步地,所述焊接板还包括第三焊接面和第四焊接面;在第二方向上,所述第三焊接面与所述第四焊接面分别位于所述第一焊接面和所述第二焊接面的两侧。

7、根据上述技术方案,通过在焊接板与车架裙边相连接的连接面上设置第三焊接面和第四焊接面,通过将焊接板的整个焊接面划分为多个焊接面的形式,方便进行焊接,同时提高焊接的强度和稳定性。

8、进一步地,所述支架本体上设置有第二加强筋和第三加强筋,所述第二加强筋和所述第三加强筋的一端位于所述焊接板上,所述第二加强筋和所述第三加强筋的另一端位于所述安装板上。

9、根据上述技术方案,第二加强筋将第一焊接面、第二焊接面与第三焊接面相互分开,第三加强筋将第一焊接面、第二焊接面与第四焊接面相互分开,第二加强筋和第三加强筋都能够起到一定阻碍热能传递的作用,避免热传递过程中焊接板出现翘曲变形。

10、进一步地,所述安装板上设有保险杠安装孔,所述保险杠安装孔用于连接汽车保险杠。

11、根据上述技术方案,通过在安装板上设有保险杠安装孔,保险杠安装孔用于连接汽车保险杠相连接,方便安装。

12、进一步地,还包括第四加强筋,所述第四加强筋的数量为两个,两所述第四加强筋分布在所述保险杠安装孔的两侧。

13、根据上述技术方案,通过设置两个第四加强筋,将两个第四加强筋分布在保险杠安装孔的两侧,用于提高安装板的结构强度,采用螺栓穿过保险杠安装孔时能够提高连接的强度,当安装板与汽车保险杠进行连接时,使得连接更加稳定。

14、进一步地,所述支架本体上设有定位孔,所述定位孔的数量为两个,两所述定位孔沿第一方向间隔分布;其中一所述定位孔位于所述焊接板上,其中另一所述定位孔位于所述安装板上。

15、根据上述技术方案,通过在支架本体上设置定位孔,方便外界夹具将支架本体夹持到车架裙边与汽车保险杠之间,方便进行车辆的安装。

16、进一步地,在第二方向上,所述支架本体的两侧形成有翻边,所述翻边用于提高支架本体的结构强度。

17、根据上述技术方案,通过在支架本体的两侧形成翻边,用于提高支架本体的整个结构强度,使得支架本体与车架裙边、汽车保险杠之间的连接强度更高,连接更加稳定可靠。

18、进一步地,所述翻边的高度大于2mm。

19、根据上述技术方案,通过将翻边设置的高度大于2mm,符合工艺设计要求,提高支架本体的整体结构性能。

20、进一步地,所述支架本体、所述焊接板和所述安装板一体成型。

21、根据上述技术方案,采用将支架本体、焊接板和安装板一体成型的方式,方便进行批量化生产,降低生产成本,提高生产效益。

22、另一方面,本实用新型还提出一种车辆,包括车体,还包括如前述的汽车保险杠安装支架,所述汽车保险杠安装支架安装在所述车体上。

23、本实用新型的有益效果:

24、1、本实用新型设有安装板和焊接板,安装板用于与汽车保险杠相连接,焊接板用于与车体的车架裙边相连接,同时焊接板上设置有第一加强筋,通过第一加强筋将焊接板与车架裙边相连接的连接面划分为第一焊接面和第二焊接面,第一加强筋将第一焊接面与第二焊接面进行分隔,在焊接时两焊接面相互独立(即在对第二焊接面进行焊接时,第一加强筋能够起到一定阻碍热能传递至第一焊接面的作用,避免第一焊接面应力集中出现翘曲变形)。

25、2、本实用新型设有第三焊接面、第四焊接面、第二加强筋和第三加强筋,第二加强筋将第一焊接面、第二焊接面与第三焊接面相互分开,第三加强筋将第一焊接面、第二焊接面与第四焊接面相互分开,第二加强筋和第三加强筋都能够起到一定阻碍热能传递的作用,焊接时避免高温热传递导致焊接板出现翘曲变形,相比于传统的焊接板整个面都采用满焊焊接,本实用新型由于将整个焊接板的焊接面分隔成了第一焊接面、第二焊接面、第三焊接面和第四焊接面的形式,由于第一加强筋、第二加强筋和第三加强筋的存在,减少了焊接面的焊接面积,能够避免焊接板满焊焊接变形带来的困扰,同时也提高了焊接板与车体的车架裙边稳定性。

- 还没有人留言评论。精彩留言会获得点赞!