一种轨道车辆及其内端门的制作方法

1.本技术涉及轨道车辆技术领域,具体地,涉及一种轨道车辆及其内端门。

背景技术:

2.随着我国高铁动车向高速度和高舒适性的方向发展,对高铁动车运行时的车内噪声提出了更高的要求。高铁动车组车厢内的噪声已经成为一大影响舒适性的严峻问题。高铁动车组的车厢均设置有内端门,并通过设置在内端门底部的通风结构实现车厢之间的通风换气,保证相邻车厢温度均衡,但是形成通风结构的通风格栅在保证空气流通的同时,其结构开孔导致内端门外的噪声传播至车厢内部,引起车厢内部噪声提高,影响乘坐者的舒适性。因此,现有内端门的通风结构只能保证车厢之间的空气流通,不能对噪声进行有效吸收与隔断。

技术实现要素:

3.本技术实施例中提供了一种轨道车辆及其内端门,该内端门能够在保证车厢之间通风效果的同时具有隔声性能好的特点。

4.本技术实施例的第一个方面,提供了一种用于轨道车辆的内端门,该内端门包括门板,还包括固定安装于所述门板的声子晶体型通风结构;

5.所述声子晶体型通风结构设置有通风孔和降噪腔体;所述降噪腔体与所述通风孔连通,用于实现所述通风孔的隔声。

6.优选地,所述声子晶体型通风结构包括沿所述门板的厚度方向依次设置的上盖板、芯层以及下盖板;

7.所述通风孔贯穿所述上盖板、所述下盖板以及所述芯层设置;

8.所述芯层固定连接于所述上盖板和所述下盖板之间,并与所述上盖板和所述下盖板围绕形成所述降噪腔体。

9.优选地,所述上盖板设置有多个上通孔;

10.所述芯层设置有与每个所述上通孔一一对应的过孔;

11.所述下盖板设置有与每个所述上通孔一一对应的下通孔;

12.每组对应的所述上通孔、所述过孔以及所述下通孔形成一个所述通风孔。

13.优选地,所述芯层包括框架和规则排列于所述框架内的多个隔板单元,所述框架和所述隔板单元均固定连接于所述上盖板和所述下盖板;

14.每个隔板单元与所述上盖板和所述下盖板均围成开口朝向所述通风孔的所述降噪腔体。

15.优选地,所述隔板单元包括上侧板、下侧板、斜筋板和多个隔板;

16.所述上侧板的一端和所述下侧板的一端均固定连接于所述斜筋板的同一侧表面;

17.所述斜筋板倾斜设置;

18.多个所述隔板均分布于所述上侧板和所述下侧板之间,且所述隔板的一端固定连

接于所述斜筋板;

19.在所述上盖板、所述下盖板与所述隔板之间围成多个消声腔,所述消声腔在背离所述斜筋板的一端形成所述开口,多个所述消声腔形成所述降噪腔体。

20.优选地,所述上侧板和所述下侧板之间平行设置;

21.所述隔板均与所述上侧板平行设置。

22.优选地,多个所述隔板均匀分布于所述上侧板和所述下侧板之间。

23.优选地,相邻所述隔板之间的间距为5mm~15mm,所述隔板的厚度为0.5mm~3mm。

24.优选地,每个所述隔板的长度不等。

25.优选地,所述隔板单元还包括与所述斜筋板相对设置的支撑板,所述支撑板固定连接于所述框架、所述上侧板的另一端以及所述下侧板的另一端,所述支撑板与所述隔板之间形成所述过孔。

26.优选地,所述消声腔在所述上盖板上的投影为直角梯形结构。

27.优选地,所述上盖板和所述下盖板均设置有多个滑槽;

28.所述隔板嵌入对应的所述滑槽内。

29.优选地,所述斜筋板的厚度为2mm;

30.所述斜筋板与所述隔板之间的夹角为124

°

或56

°

。

31.优选地,所述芯层的厚度为20mm~30mm;

32.所述上盖板的厚度为1mm~4mm;

33.所述下盖板的厚度为1mm~4mm;

34.所述上盖板的开孔面积为21000mm2~23000mm2;

35.所述下盖板的开孔面积为21000mm2~23000mm2。

36.优选地,所述内端门设置有4个通风孔和6个所述隔板单元,在相邻的所述通风孔之间设置有2个所述隔板单元。

37.优选地,在所述声子晶体型通风结构的四周均设置有由所述上盖板和所述下盖板形成的卡槽结构,所述声子晶体型通风结构通过所述卡槽结构卡接于所述门板。

38.优选地,所述声子晶体型通风结构采用金属材料制成。

39.本技术实施例的第二个方面,还提供了一种轨道车辆,该轨道车辆包括车厢,还包括上述技术方案提供的任意一种内端门,所述内端门安装于所述车厢的端部。

40.采用本技术实施例中提供的轨道车辆及其内端门,具有以下有益效果:

41.由于上述内端门在门板上固定安装有声子晶体型通风结构,并且声子晶体型通风结构设置有通风孔和降噪腔体,因此,在将内端门安装于轨道车辆的车体端部时,通过声子晶体型通风结构上的通风孔可以实现内端门内部和外部的连通,从而实现车厢之间的空气流通;同时,通过降噪腔体对通过通风孔进入车厢内的噪音进行吸收,以阻止噪音通过通风孔进入车厢内而防止噪声传播。综上所述,该内端门采用了声子晶体理论,可以有效改善内端门的通风孔所带来的宽频带范围的噪声传播,使得内端门能够在保证车厢之间通风效果的同时具有隔声性能好的特点。

附图说明

42.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本申

请的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

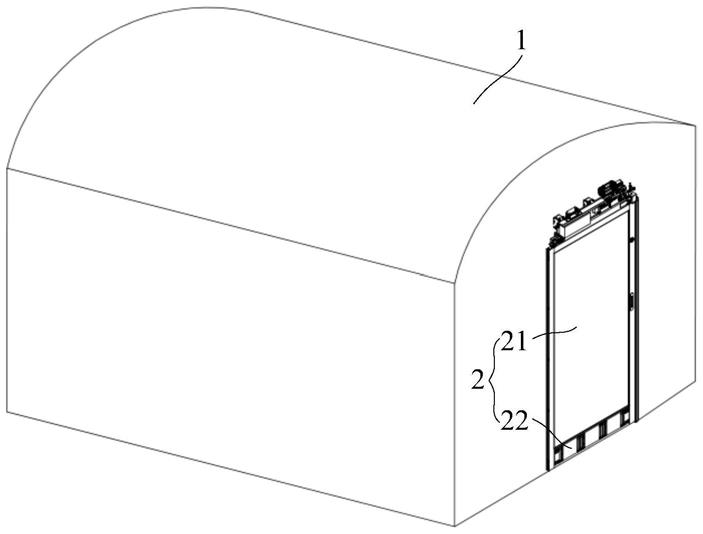

43.图1为本技术实施例提供的轨道车辆一种车厢的结构示意图;

44.图2为图1中提供的内端门的结构示意图;

45.图3为图2中提供的内端门的声子晶体型通风结构的结构示意图;

46.图4为图3中提供的声子晶体型通风结构的半剖结构示意图;

47.图5为图3中提供的声子晶体型通风结构在去除上盖板时的结构示意图;

48.图6为图3中提供的声子晶体型通风结构的上盖板的结构示意图;

49.图7为图3中提供的隔板单元的结构示意图。

50.附图标记:

51.1-车厢;2-内端门;21-门板;22-声子晶体型通风结构;

52.221-通风孔;222-上盖板;223-芯层;224-下盖板;225-滑槽;226-卡槽结构;2221-上通孔;2231-过孔;2232-框架;2233-隔板单元;2241-下通孔;

53.22331-上侧板;22332-下侧板;22333-斜筋板;22334-隔板;22335-消声腔;22336-开口;22337-支撑板。

具体实施方式

54.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

55.本技术实施例提供了一种轨道车辆及其内端门,该轨道车辆包括车厢1,还包括安装于车厢1端部的内端门2。在图1中简单示意了一种轨道车辆用的车厢1,在车厢1的端墙上设置有内端门2,通过内端门2能够连通车厢1的内部和外部。高铁动车组等轨道车辆在运行过程中,车厢1内部及结合处会产生噪声,噪声来源主要有轮轨噪声、气动噪声及空调通风系统产生的噪声,噪声会通过内端门2上的通风孔221进入车厢1内。

56.安装于车厢1的内端门2可以采用以下结构实现:

57.如图1和图2结构所示,该内端门2包括门板21和固定安装于门板21的声子晶体型通风结构22;如图2结构所示,声子晶体型通风结构22固定安装于门板21的底部,在实际使用过程中,声子晶体型通风结构22可以固定安装于门板21的底部、中部或顶部,图1和图2仅作为说明用的一种示例,不构成对内端门2的结构限制;其中:

58.声子晶体型通风结构22设置有通风孔221和降噪腔体;降噪腔体与通风孔221连通,用于实现通风孔221的隔声。如图3和图4结构所示,声子晶体型通风结构22设置有多个通风孔221,并设置有与通风孔221相连通的降噪腔体。声子晶体是由弹性固体周期排列在另一种固体或流体介质中形成的一种功能材料。弹性波在声子晶体中传播时,受其内部结构的作用,在一定频率范围(带隙)内被阻止传播。

59.本技术实施例中的内端门2通过改变传统格栅的结构,引用声子晶体理论,将声子晶体型通风结构22内部构造成周期性腔体结构,使得内端门2具有宽频带的噪声吸收及隔断特性。在图4和图5结构中可以看到内部分布很多周期性排列的降噪腔体,当噪声从声子晶体型通风结构22的通风孔221通过时,内部周期性排列的降噪腔体可以对不同频率的噪

声进行吸收,从而达到隔声降噪的效果。

60.由于上述内端门2在门板21上固定安装有声子晶体型通风结构22,并且声子晶体型通风结构22设置有通风孔221和降噪腔体,因此,在将内端门2安装于轨道车辆的车体端部时,通过声子晶体型通风结构22上的通风孔221可以实现内端门2内部和外部的连通,从而实现车厢1之间的空气流通;同时,通过降噪腔体对通过通风孔221进入车厢1内的噪音进行吸收,以阻止噪音通过通风孔221进入车厢1内而防止噪声传播。综上,该内端门2采用了声子晶体理论,可以有效改善内端门2的通风孔221所带来的宽频带范围的噪声传播,使得内端门2能够在保证车厢1之间通风效果的同时具有隔声性能好的特点。

61.一种具体的实施方式中,如图4、图5和图6结构所示,声子晶体型通风结构22包括沿门板21的厚度方向依次设置的上盖板222、芯层223以及下盖板224;上盖板222和下盖板224用于对芯层223进行固定,并固定安装于到门板21上;通风孔221贯穿上盖板222、下盖板224以及芯层223设置,用于实现内端门2两侧的空气流通;如图4、图5和图6所示,上盖板222设置有多个上通孔2221;芯层223设置有与每个上通孔2221一一对应的过孔2231;下盖板224设置有与每个上通孔2221一一对应的下通孔2241;每组对应的上通孔2221、过孔2231以及下通孔2241形成一个通风孔221;芯层223固定连接于上盖板222和下盖板224之间,并与上盖板222和下盖板224围绕形成降噪腔体;如图5结构所示,芯层223包括框架2232和规则排列于框架2232内的多个隔板单元2233,框架2232和隔板单元2233均固定连接于上盖板222和下盖板224;每个隔板单元2233与上盖板222和下盖板224均围成开口22336朝向通风孔221的降噪腔体。

62.由于采用三明治夹层结构,降噪腔体通过夹设在上盖板222和下盖板224之间的芯层223进行设计,通过不同结构的夹层可以产生不同的隔声效果,从而可以根据轨道车辆运行过程中的噪声源来设计不同结构的声子晶体型通风结构22,以使轨道车辆的隔声效果达到最好,提高乘客的乘坐舒适性。

63.如图5和图7结构所示,芯层223由沿内端门2的宽度方向排列的6个隔板单元2233构成,其中,隔板单元2233包括上侧板22331、下侧板22332、斜筋板22333和多个隔板22334;上侧板22331的一端和下侧板22332的一端均固定连接于斜筋板22333的同一侧表面,斜筋板22333与上侧板22331和下侧板22332连接,形成一个三面封闭、单面开口22336的结构,并且开口22336与通风孔221相连通;斜筋板22333倾斜设置;多个隔板22334均分布于上侧板22331和下侧板22332之间,且隔板22334的一端固定连接于斜筋板22333;上侧板22331和下侧板22332也可以为隔板22334;在上盖板222、下盖板224与隔板22334之间围成多个消声腔22335,消声腔22335在背离斜筋板22333的一端形成开口22336,多个消声腔22335形成降噪腔体。如图5所示,消声腔22335在上盖板222上的投影可以为直角梯形结构。通过斜筋板22333、隔板22334、上盖板222和下盖板224围成消声腔22335,并且不同的隔板22334长度能够控制不同频率的声波;隔板22334长度可以根据隔板单元2233的大小、以及上盖板222和下盖板224的开孔率(开口率)来确定,结构最终尺寸由隔板22334长度及其排列方式共同决定。如图5结构所示,芯层223中共包含6个相同的隔板单元2233,每两个隔板单元2233共用一个斜筋板22333组成一个隔板单元组,相邻两个隔板单元组中间设置有一个通风孔221连接,两端的隔板单元2233与左右卡槽之间通过通风孔221隔开;隔板单元2233的数量可以为六个或者多个,其组成方式可依据设计指标灵活布置。

64.如图7所示,上侧板22331和下侧板22332之间平行设置;隔板22334均与上侧板22331平行设置;多个隔板22334均匀分布于上侧板22331和下侧板22332之间,并且相邻隔板22334之间的间距可以为5mm~15mm,隔板22334的厚度为0.5mm~3mm,如,隔板22334之间的间距可以为5mm、6mm、7mm、8mm、8.5mm、9mm、10mm、11mm、12mm、12.75mm、13mm、14mm、14.25mm、15mm,隔板22334的厚度可以为0.5mm、1.5mm、2mm、3mm。

65.由于隔板单元2233中的每个隔板22334的长度不等,在芯层223中可以形成多个不同长度的消声腔22335,不同长度的消声腔22335对应控制不同的声波频率,能够在宽频带范围内抑制空气流噪声;另外,基于声子晶体理论进行精细设计内部结构,可以在芯层223内部集成共振腔体,实现较高的隔声性能。

66.如图7和图4结构所示,隔板单元2233还包括与斜筋板22333相对设置的支撑板22337,支撑板22337固定连接于框架2232、上侧板22331的另一端以及下侧板22332的另一端,支撑板22337与隔板22334之间形成过孔2231。通过支撑板22337还可以对通风孔221进行分隔,将通风孔221分隔为三个或四个通风口。

67.如图3和图6结构所示,在上盖板222和下盖板224上均设置有多个滑槽225;隔板22334嵌入对应的滑槽225内,通过设置用于嵌装隔板22334的滑槽225,方便隔板22334的安装和对位,有利于提高装配速度和组装效率。

68.在上述内端门2中,斜筋板22333的厚度可以为2mm;斜筋板22333与隔板22334之间的夹角可以为124

°

或56

°

;芯层223的厚度可以为20mm~30mm,如:20mm、25mm、30mm;上盖板222的厚度为1mm~4mm,如:1mm、2mm、3mm、3.5mm、4mm;下盖板224的厚度为1mm~4mm,如:1mm、2mm、3mm、3.5mm、4mm;上盖板222的开孔面积为21000mm2~23000mm2,如:21000mm2、22000mm2、23000mm2;下盖板224的开孔面积为21000mm2~23000mm2,如:21000mm2、22000mm2、23000mm2。上盖板222和下盖板224的通风孔221的长度可以为83.5mm、且宽度为17mm,并且还可以在通风孔221的上侧和/或下侧设置长度为17mm、宽度为5mm的小孔。

69.如图5结构所示,内端门2设置有4个通风孔221和6个隔板单元2233,在相邻的通风孔221之间设置有2个隔板单元2233。每两个隔板单元2233可以共用一个斜筋板22333组成一个隔板单元2233组,相邻两个隔板单元组中间设置有一个通风孔221连接,两端的隔板单元2233与左右卡槽之间通过通风孔221隔开。相邻两个隔板单元2233组合后沿内端门2的宽度方向的尺寸可以为151mm。声子晶体型通风结构22的总长度可以为783mm,总宽度可以为170mm。

70.为了方便与门板21的固定连接,在声子晶体型通风结构22的四周均设置有由上盖板222和下盖板224形成的卡槽结构226,声子晶体型通风结构22通过卡槽结构226卡接于门板21。声子晶体型通风结构22可以采用金属材料制成,由于采用全金属结构,使得内端门2具有耐高温、防火和耐冲击的特性。

71.在声子晶体型通风结构22的两侧还可以设置有三个圆孔(图中未示出),圆孔的直径可以为8mm,圆孔之间的间距分别为18mm和97.5mm,圆孔内穿丝杆,通过固定滑块与门框相固定,从门框的一端进行锁紧,从而将此结构与门板21均固定在门框上。

72.经过试验发现,在100hz~3150hz频段之间,采用声子晶体型通风结构22的内端门2的隔声量均在采用现有通风格栅的内端门2之上,并且在保证外形尺寸、厚度、通风率相同的前提下,本技术实施例中的声子晶体型通风结构22的平均隔声量比现有通风格栅的平均

隔声量至少高4.2分贝。

73.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

74.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1