车轮擦伤长度测量方法、装置及终端设备与流程

[0001]

本发明属于车轮擦伤测量技术领域,尤其涉及一种车轮擦伤长度测量方法、装置及终端设备。

背景技术:

[0002]

轮对作为连接车辆系统和轨道系统的纽带,对车辆安全平稳运行发挥着重要的作用。但由于制动不当或雨雪落叶等原因,车辆在高速和长距离运行过程中,易于形成车轮擦伤病害。新形成的车轮擦伤会形成脆性很大的马氏体并产生裂纹,如不及时处理裂纹会继续扩展导致马氏体剥落,产生更严重的车轮损伤,引起轮轨接触关系进一步恶化。因此实时监测车轮擦伤状态并及时准确评估其损伤程度,把擦伤产生的危害消除在萌芽时期是保证高速动车组安全平稳运行的重要手段。

[0003]

其中,轴箱振动加速度法可以在车辆轴箱部位安装加速度传感器,具有检测实时性、设备安装方便、信号处理算法简单等优势成为车轮擦伤动态测量方法的较优选择。轴箱振动加速度法中,合理的振动信号时频分析方法是实时准确识别车轮擦伤状态的关键。然而目前广泛采用的方法中,短时傅里叶变换是在傅里叶变换的基础上对原始信号进行加窗处理,从而具有时频局部化能力,但短时傅里叶变换只能在车辆低速运行时检测,并且由于窗函数固定会导致计算误差较大的问题。希尔伯特-黄变换包括经验模态分解和hilbert变换两部分,通过hilbert边际谱图识别车轮擦伤产生的特征频率,可有效诊断车轮踏面擦伤,抗干扰能力强,但只能定性识别,无法评估擦伤程度。小波变换利用可伸缩和平移的小波基函数在时间和尺度上进行信号局部变换,具有频率多尺度特性、时间定位精度高的特点,但也只能检测车轮是否存在擦伤,或者采用小波变换系数模极大值进行车轮擦伤识别与定位,无法定量评估擦伤程度。采用改进的经验模态分解和hilbert-huang变换,基于轴箱垂向振动加速度特征在诊断擦伤车轮的基础上,再结合小波包变换可识别擦伤程度且不受车速影响,但该方法需要事先建立不同擦伤状态下的小波能量数据库,工作量大且无法定量评估擦伤深度或长度数值。因此,如何在车辆高速运行时,简单准确的测量车轮擦伤长度成为亟待解决的问题。

技术实现要素:

[0004]

有鉴于此,本发明实施例提供了一种车轮擦伤长度测量方法、装置及终端设备,以解决现有技术中无法简单准确地测量车轮的擦伤长度的问题。

[0005]

本发明实施例的第一方面提供了一种车轮擦伤长度测量方法,包括:

[0006]

获取车轮对应的轴箱振动加速度信号和噪声信号;

[0007]

根据所述噪声信号对所述轴箱振动加速度信号进行处理,获得擦伤振动信号;

[0008]

对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数模极大值序列;

[0009]

根据所述连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度

信号的突变时间差;

[0010]

根据所述突变时间差,计算得到车轮擦伤长度。

[0011]

可选的,所述根据所述噪声信号对所述轴箱振动加速度信号进行处理,获得擦伤振动信号,包括:

[0012]

根据所述轴箱振动加速度信号对所述噪声信号进行滤波处理,获得滤波信号;

[0013]

计算所述轴箱振动加速度信号和所述滤波信号的差值,获得擦伤振动信号。

[0014]

可选的,所述对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数模极大值序列,包括:

[0015]

对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数序列;

[0016]

根据所述连续小波变换系数序列,获得所述擦伤振动信号的连续小波变换系数模极大值序列。

[0017]

可选的,所述根据所述连续小波变换系数序列,获得所述擦伤振动信号的连续小波变换系数模极大值序列,包括:

[0018]

将所述连续小波变换系数序列中的第(i-1)个连续小波变换系数的绝对值、第i个连续小波变换系数的绝对值和第(i+1)个连续小波变换系数的绝对值进行比较,若所述第i个连续小波变换系数的绝对值同时大于所述第(i-1)个连续小波变换系数的绝对值和所述第(i+1)个连续小波变换系数的绝对值,则将所述第i个连续小波变换系数作为一个连续小波变换系数模极大值;其中i=2,3

…

,n-1,n为所述连续小波变换系数序列中连续小波变换系数的个数;

[0019]

按照获得所述连续小波变换系数模极大值的方法,获得所述连续小波变换系数序列中除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值;

[0020]

根据第1个连续小波变换系数、除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值和第n个连续小波变换系数获得所述擦伤振动信号的连续小波变换系数模极大值序列。

[0021]

可选的,所述根据所述连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差,包括:

[0022]

根据所述连续小波变换系数模极大值序列,确定对所述擦伤振动信号进行连续小波变换的最优尺度参数;

[0023]

根据最优尺度参数对应的连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0024]

可选的,所述最优尺度参数对应的连续小波变换系数模极大值序列包括多对正负连续小波变换系数模极大值;

[0025]

所述根据最优尺度参数对应的连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差,包括:

[0026]

获取每对正负连续小波变换系数模极大值之间的采样点数和所述轴箱振动加速度信号的采样频率;

[0027]

根据所述每对正负连续小波变换系数模极大值之间的采样点数,计算多对正负连

续小波变换系数模极大值之间的平均采样点数;

[0028]

根据所述平均采样点数和所述采样频率,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0029]

可选的,所述根据所述突变时间差,计算得到车轮擦伤长度,包括:

[0030]

根据计算得到车轮擦伤长度;

[0031]

其中,l为所述车轮擦伤长度,t为所述突变时间差,ν为车辆运行速度,ν

cr

为车辆临界速度,γ为预设轨道系数,r为名义车轮半径,g为重力加速度,w为通过轴箱作用在车轮上的质量,m为轮对质量。

[0032]

本发明实施例的第二方面提供了一种车轮擦伤长度测量装置,包括:

[0033]

信号获取模块,用于获取车轮对应的轴箱振动加速度信号和噪声信号;

[0034]

第一处理模块,用于根据所述噪声信号对所述轴箱振动加速度信号进行处理,获得擦伤振动信号;

[0035]

第二处理模块,用于对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数模极大值序列;

[0036]

第三处理模块,用于根据所述连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差;

[0037]

测量模块,用于根据所述突变时间差,计算得到车轮擦伤长度。

[0038]

本发明实施例的第三方面提供了一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上任一项所述车轮擦伤长度测量方法的步骤。

[0039]

本发明实施例的第四方面提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如上任一项所述车轮擦伤长度测量方法的步骤。

[0040]

本发明实施例与现有技术相比存在的有益效果是:通过获取车轮对应的轴箱振动加速度信号和噪声信号,并根据噪声信号对轴箱振动加速度信号进行处理,可以获得准确表征车轮擦伤引起的轴箱振动加速度信号的擦伤振动信号。通过对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列,根据连续小波变换系数模极大值序列,获得轴箱振动加速度信号的突变时间差,根据突变时间差,计算得到车轮擦伤长度,由于本发明可以直接利用车轮对应的轴箱振动加速度信号计算轴箱振动加速度信号的突变时间差,进而根据突变时间差计算车轮擦伤长度,而不需要事前建立不同擦伤长度的小波能量数据库或者模型,在减小工作量的同时,可以准确定量的测量车轮的擦伤长度。

附图说明

[0041]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些

实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0042]

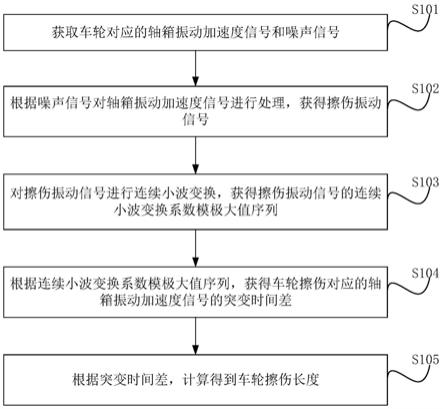

图1是本发明实施例提供的车轮擦伤长度测量方法的实现流程示意图;

[0043]

图2是本发明实施例提供的车轮擦伤模型的示意图;

[0044]

图3(1)是本发明实施例提供的0.3mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0045]

图3(2)是本发明实施例提供的0.3mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0046]

图4(1)是本发明实施例提供的0.5mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0047]

图4(2)是本发明实施例提供的0.5mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0048]

图5(1)是本发明实施例提供的0.7mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0049]

图5(2)是本发明实施例提供的0.7mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0050]

图6(1)是本发明另一实施例提供的0.3mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0051]

图6(2)是本发明另一实施例提供的0.3mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0052]

图7(1)是本发明另一实施例提供的0.5mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0053]

图7(2)是本发明另一实施例提供的0.5mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0054]

图8(1)是本发明另一实施例提供的0.7mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的时域图;

[0055]

图8(2)是本发明另一实施例提供的0.7mm擦伤深度对应的轴箱振动加速度仿真信号滤波处理前后的频域图;

[0056]

图9(1)是本发明实施例提供的0.3mm擦伤深度对应的连续小波变换系数亮度图;

[0057]

图9(2)是本发明实施例提供的0.3mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0058]

图9(3)是本发明实施例提供的图9(2)的放大图;

[0059]

图10(1)是本发明实施例提供的0.5mm擦伤深度对应的连续小波变换系数亮度图;

[0060]

图10(2)是本发明实施例提供的0.5mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0061]

图11(1)是本发明实施例提供的0.7mm擦伤深度对应的连续小波变换系数亮度图;

[0062]

图11(2)是本发明实施例提供的0.7mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0063]

图12(1)是本发明另一实施例提供的0.3mm擦伤深度对应的连续小波变换系数亮

度图;

[0064]

图12(2)是本发明另一实施例提供的0.3mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0065]

图13(1)是本发明另一实施例提供的0.5mm擦伤深度对应的连续小波变换系数亮度图;

[0066]

图13(2)是本发明另一实施例提供的0.5mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0067]

图14(1)是本发明另一实施例提供的0.7mm擦伤深度对应的连续小波变换系数亮度图;

[0068]

图14(2)是本发明另一实施例提供的0.7mm擦伤深度对应的最优尺度参数下的连续小波变换系数模极大值图;

[0069]

图15是本发明实施例提供的车轮擦伤计算原理图;

[0070]

图16是本发明实施例提供的车轮擦伤长度测量装置的示意图;

[0071]

图17是本发明实施例提供的终端设备的示意图。

具体实施方式

[0072]

以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、技术之类的具体细节,以便透彻理解本发明实施例。然而,本领域的技术人员应当清楚,在没有这些具体细节的其它实施例中也可以实现本发明。在其它情况中,省略对众所周知的系统、装置、电路以及方法的详细说明,以免不必要的细节妨碍本发明的描述。

[0073]

为了说明本发明所述的技术方案,下面通过具体实施例来进行说明。

[0074]

图1为本发明实施例提供的车轮擦伤长度测量方法的实现流程示意图,详述如下。

[0075]

步骤s101,获取车轮对应的轴箱振动加速度信号和噪声信号。

[0076]

其中,利用传感器获得的车轮对应的轴箱振动加速度信号,既包含由于车轮擦伤引起的轴箱振动加速度信号,又包含由于轨道不平顺和车辆部件振动引起的轴箱振动加速度信号,而利用车轮对应的轴箱振动加速度信号测量车轮擦伤长度时,轨道不平顺和车辆部件振动引起的轴箱振动加速度信号属于噪声信号,不利于准确测量车轮擦伤长度。因此,可以再利用一个传感器获得未擦伤车辆在轨道不平顺和车辆部件振动引起的轴箱振动加速度信号作为噪声信号,利用车轮对应的轴箱振动加速度信号和噪声信号,可以获得只包含车轮擦伤引起的轴箱振动加速度信号,利用只包含车轮擦伤引起的轴箱振动加速度信号可以更加准确的测量车轮擦伤长度。

[0077]

示例性的,以我国某型高铁动车组车辆和crtsⅱ型板式无砟轨道为例,可以通过ansys有限元仿真软件和universal mechanism(um)多体动力学软件联合仿真的方法,建立高速车辆轨道系统刚柔耦合动力学仿真模型,获取车轮踏面擦伤引起的车辆轴箱振动加速度仿真信号。其中,车辆模型中可以包括1个刚性车体、2个刚性构架、4个柔性轮对和8个轴箱,共15个惯性体,其中车体、构架、轮对各有纵向、横向、垂向、侧滚、点头和摇头6个自由度,每个轴箱有1个点头自由度,整个车辆系统有50个自由度。模型中采用两系悬挂,考虑轮轨接触几何关系非线性、横向止挡非线性、抗蛇行减振器非线性、转臂节点非线性以及空气弹簧非线性特性,轴箱和轮对铰接,构架和4个轴箱之间通过一系弹簧、垂向减振器连接,构

成车辆的一系悬挂系统;构架和车体之间通过空气弹簧、二系垂向减振器、二系横向减振器、抗蛇行减振器和横向止挡等元件进行非线性连接,构成车辆模型的二系悬挂系统。轨道结构模型采用um flexible track模块建立,钢轨采用timoshenko模型,考虑剪切变形,施加我国高速铁路轨道不平顺谱,钢轨与轨下基础采用力元模型连接,模拟弹性弹簧与阻尼。轮轨接触模型采用kik-poitrowski轮轨多点非赫兹接触模型。

[0078]

参考图2,车轮擦伤模型如图所示,其中表示车轮的滚动圆周不同位置处车轮半径与擦伤夹角之间的函数关系为:

[0079][0080]

表示车轮擦伤长度的函数关系为:

[0081][0082]

式中,r(ψ)为擦伤车轮实际半径,d为车轮擦伤深度,r为名义车轮半径,ψ为擦伤区域轮轨接触点与圆心连线和擦伤中心线之间的夹角,β为擦伤区域起止点与圆心连线的夹角,l

′

为理论车轮擦伤长度。

[0083]

将车轮擦伤模型输入所建立的车辆轨道系统动力学仿真模型,可以获取高速时不同车轮擦伤长度和擦伤深度引起的轴箱振动加速度仿真信号,为后续基于自适应连续小波变换模极大值识别车轮擦伤提供仿真数据。

[0084]

步骤s102,根据噪声信号对轴箱振动加速度信号进行处理,获得擦伤振动信号。

[0085]

可选的,根据噪声信号对轴箱振动加速度信号进行处理,获得擦伤振动信号,可以包括:根据轴箱振动加速度信号对噪声信号进行滤波处理,获得滤波信号;计算轴箱振动加速度信号和滤波信号的差值,获得擦伤振动信号。

[0086]

示例性的,可以利用最小均方误差(least-mean-square,lms)自适应滤波技术根据轴箱振动加速度信号对噪声信号进行滤波处理,获得滤波信号。

[0087]

其中,将噪声信号作为输入信号x(n),将轴箱振动加速度信号作为期望信号d(n),采用lms自适应滤波技术滤波后输出的滤波信号记为y(n),可以基于滤波信号y(n)和期望信号d(n)的差值e(n)进行迭代滤波,自适应更新滤波器系数,直到获得e(n)最小的滤波信号y(n),也就是使滤波后的噪声信号与轴箱振动加速度信号d(n)中的噪声信号最接近,此时e(n)与轴箱振动加速度信号d(n)中车轮擦伤引起的轴箱振动加速度信号也最接近。

[0088]

其中,lms自适应滤波技术中,基于e(n)自适应更新滤波器系数的过程为:

[0089]

根据自适应更新滤波器系数。

[0090]

其中,h(n)、h(n+1)分别为第n次和第n+1次迭代得到的自适应滤波器系数,μ为迭代步长,为迭代梯度。其中,在迭代的初始阶段,给定滤波器的长度m、迭代步长μ和滤波器系数初始值h(0),为了保证迭代过程收敛,迭代步长μ必须满足0<μ<2/mp

x

,其中,p

x

为输

入信号x(n)的功率。

[0091]

实际滤波过程中,迭代步长μ一般为固定值,滤波器的长度m和迭代步长μ的选择原则如下:

[0092]

(1)m不能小于输入信号x(n)自相关矩阵非零特征值的个数。

[0093]

(2)μ取值范围应该满足0<μ<1/ms

max

,其中,s

max

为输入信号x(n)功率谱密度最大值,迭代步长的最大值μ

max

可以通过matlab的maxstep函数得到,实际滤波过程中,μ一般取μ

max

/10。

[0094]

根据规定,高速动车组车轮踏面擦伤深度不超过0.7mm,示例性的,根据步骤s101中建立的车辆轨道系统动力学仿真模型,可以对车辆运行速度为200km/h时,表1所示的不同擦伤深度工况下获得的轴箱振动加速度仿真信号进行处理,获得不同擦伤深度工况下对应的擦伤振动信号。

[0095]

表1仿真工况

[0096][0097]

参考图3(1)、图4(1)和图5(1),针对车轮运行速度为200km/h时的不同擦伤深度工况,可见车轮擦伤引起的轴箱振动加速度信号存在明显的周期性冲击,并且轴箱振动加速度峰值随着擦伤深度的增加而随之增大,因此尽早检测擦伤对减少车辆部件关联损伤非常重要。参考图3(2)、图4(2)和图5(2),可见由于轨道不平顺及其它干扰的存在,轴箱振动加速度信号在擦伤区域之外,即坐标轴零轴附近存在明显的波动,经过自适应滤波后的振动信号的不平顺波动明显减小。此外,结合图3(2)、图4(2)和图5(2)可以看出,采用自适应滤波算法可有效滤除由轨道不平顺产生的低频振动信号,且不同于传统低通滤波器完全滤除信号低频部分,自适应滤波算法在消除轨道不平顺干扰信号的同时保留了车轮擦伤产生的低频振动信息,更加准确的获得只包含车轮擦伤引起的轴箱振动加速度信号。

[0098]

示例性的,参考图6(1)至图8(2),针对车轮运行速度为300km/h时的不同擦伤深度工况,将图6(1)与图3(1)进行对比,图7(1)与图4(1)进行对比,图8(1)与图5(1)进行对比,可见车辆运行速度越高、轴箱振动加速度信号在擦伤区域之外的波动越剧烈。结合图6(2)、图7(2)和图8(2),随着车辆运行速度的提高,轴箱振动加速度信号的信号能量在低频部分显著增大,即轨道不平顺产生的影响越严重,在车轮擦伤程度较小的情况下甚至会覆盖车轮擦伤产生的振动信号,因此选择合适的滤波方法对轴箱振动加速度信号进行处理至关重要。此外轴箱振动加速度信号的高频部分能量随着车速增加而随之增大,通过轴箱振动加速度信号滤波前后的时域、频域对比发现,自适应滤波算法在车辆高速运行时也具有很好的滤波性能。当车轮擦伤程度相同时,轴箱振动加速度最大值随着车辆运行速度的增加而减小,这是因为车辆运行速度越高,车轮腾空运行时间越短,使得车轮再次与钢轨接触时的动能积蓄随之减小,导致轮轨之间的冲击减小,从而导致轴箱振动加速度最大值随着车速的增加而减小。

[0099]

步骤s103,对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列。

[0100]

其中,如果一个平方可积函数ψ(t)∈l2(r)满足容许性条件:

[0101][0102]

式中,ψ(ω)是ψ(t)的傅里叶变换,则称函数ψ(t)∈l2(r)是一个小波函数。

[0103]

信号f(t)∈l2(r)的连续小波变换为:

[0104][0105]

式中,w

f

(a,b)为信号f(t)的连续小波变换系数,为小波基函数ψ(t)通过伸缩平移得到的小波函数集合,尺度参数a、平移参数b取连续值。在某一个尺度下a0,对信号f(t)进行小波变换得到连续小波变换系数w

f

(a0,b),如果在b0的某一个邻域内任意点b都满足|w

f

(a0,b)|≤|w

f

(a0,b0)|,则称点(a0,b0)为模极大值点,|w

f

(a0,b0)|为信号f(t)的连续小波变换系数模极大值。

[0106]

若信号f(t)在t0点附近满足:

[0107]

|f(t0+h)-p

n

(t0+h)|≤a|h|

α

;

[0108]

式中,h是一个大于零的增量,p

n

(t0)是过f(t0)的n次多项式,a为常数,则称f(t)在t0点的李氏指数为α,α与f(t)在t0点的可微性有关:f(t)在t0处的导数阶次越高,则α越大,信号在该点处越平滑;若α小于1,则f(t)在t0处就是奇异的,即可以通过信号f(t)的连续小波变换系数模极大值确定信号的突变。

[0109]

基于上述原理,对擦伤振动信号进行连续小波变换,并获得擦伤振动信号的连续小波变换系数模极大值序列,即可以确定擦伤振动信号的突变点,也就是车轮擦伤引起的轴箱振动加速度信号的突变点。由于车辆运行过程中,车轮擦伤区域经过钢轨时,会瞬间脱离钢轨使轮轨接触力减小到零,当车轮转过擦伤区域再次与钢轨接触时,轮轨之间会产生数倍于轮重的冲击力,车轮加速度随之产生突变,也就是轴箱振动加速度随之产生突变,因此,基于擦伤振动信号的连续小波变换系数模极大值序列,可以获得车轮擦伤引起的轴箱振动加速度信号的突变点,进而测量车轮擦伤的长度。

[0110]

可选的,对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列,可以包括:对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数序列;根据连续小波变换系数序列,获得擦伤振动信号的连续小波变换系数模极大值序列。

[0111]

可选的,根据连续小波变换系数序列,获得擦伤振动信号的连续小波变换系数模极大值序列,可以包括:

[0112]

将连续小波变换系数序列中的第(i-1)个连续小波变换系数的绝对值、第i个连续小波变换系数的绝对值和第(i+1)个连续小波变换系数的绝对值进行比较,若第i个连续小波变换系数的绝对值同时大于第(i-1)个连续小波变换系数的绝对值和第(i+1)个连续小波变换系数的绝对值,则将第i个连续小波变换系数作为一个连续小波变换系数模极大值;其中i=2,3

…

,n-1,n为连续小波变换系数序列中连续小波变换系数的个数。

[0113]

按照上述获得连续小波变换系数模极大值的方法,获得连续小波变换系数序列中除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值,将第1个连续小波变换系数、除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值和第n个连续小波变换系数作为擦伤振动信号的连续小波变换系数模极大值序列。

[0114]

其中,对于连续小波变换系数序列中正的连续小波变换系数,可以将该连续小波变换系数与其左右两侧的连续小波变换系数进行比较,若该连续小波变换系数同时大于左右两侧的连续小波变换系数,则认为这是一个正的连续小波变换系数模极大值。对于连续小波变换系数序列中负的连续小波变换系数,若该连续小波变换系数同时小于左右两侧的连续小波变换系数,则认为这是一个负的连续小波变换系数模极大值。由于连续小波变换系数序列中第1个连续小波变换系数和最后一个连续小波变换系数只有一侧存在连续小波变换系数,则直接将连续小波变换系数序列中第1个连续小波变换系数和最后一个连续小波变换系数作为一个连续小波变换系数模极大值。

[0115]

示例性的,参考图9(1)、图10(1)和图11(1),车辆运行速度200km/h时,采用daubechies小波函数对擦伤振动信号进行尺度参数a=1~32的连续小波变换,基于图9(1)、图10(1)和图11(1)可知,当车轮存在擦伤时连续小波变换系数出现周期性的亮带,图中越亮的地方代表连续小波变换系数越大,即轴箱振动加速度信号变换越剧烈,相邻两条亮带之间的间隔为车轮旋转一周的时间。参考图12(1)、图13(1)和图14(1),车辆运行速度300km/h时,采用daubechies小波函数对擦伤振动信号进行尺度参数a=1~32的连续小波变换,随着车辆运行速度的提高,连续小波变换系数中相邻两条亮带之间的间隔随之减小,即车轮擦伤产生的冲击频率与车速成正比。

[0116]

步骤s104,根据连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0117]

可选的,根据连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差,可以包括:根据连续小波变换系数模极大值序列,确定对擦伤振动信号进行连续小波变换的最优尺度参数,根据最优尺度参数对应的连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0118]

其中,最优尺度参数参考图9(1)、图10(1)、图11(1)、图12(1)、图13(1)和图14(1)所示的连续小波变换系数亮度图进行选择。首先可以选择图9(1)、图10(1)、图11(1)、图12(1)、图13(1)和图14(1)中亮度明显的尺度参数区域,大体确定尺度参数的取值空间,然后可以结合轴箱振动加速度信号的幅值,确定最优尺度参数的取值,因为轴箱振动加速度信号的幅值越大,对应的最优尺度参数也越大;除此之外,还可以结合其他表征擦伤程度的指标,如轮轨接触力的幅值等,用于确定最优尺度参数。基于最优尺度参数下的连续小波变换模极大值序列,可以更准确的确定车轮擦伤对应的轴箱振动加速度信号的突变时间差,进而更准确的获得车轮擦伤长度。

[0119]

可选的,最优尺度参数对应的连续小波变换系数模极大值序列包括多对正负连续小波变换系数模极大值。

[0120]

根据最优尺度参数对应的连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差,可以包括:获取每对正负连续小波变换系数模极大值

之间的采样点数和轴箱振动加速度信号的采样频率,根据每对正负连续小波变换系数模极大值之间的采样点数,计算多对正负连续小波变换系数模极大值之间的平均采样点数,根据平均采样点数和采样频率,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0121]

其中,由于擦伤车轮首次脱离和再次接触钢轨时,轴箱振动加速度的变化趋势相反,因此相邻的一对正负连续小波系数模极大值分别对应车轮脱离和接触钢轨的时刻,其时间间隔为擦伤车轮的腾空运行时间,也就是车轮擦伤长度经过钢轨的时间。

[0122]

示例性的,参考图9(2)、图10(2)、图11(2)、图12(2)、图13(2)和图14(2),确定最优尺度参数后,可以获得最优尺度参数对应的连续小波变换系数模极大值序列,根据每对正负连续小波变换系数模极大值之间的采样点数,可以获得多对正负连续小波变换系数模极大值之间的平均采样点数,根据平均采用点数和轴箱振动加速度信号的采样频率,可以获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0123]

其中,在计算每对正负连续小波变换系数模极大值之间的采样点数时,由于车轮擦伤的两个端点可能不会正好位于两个采样点之间,因此将每对正负连续小波变换系数模极大值之间的实际采样点数增加1作为每对正负连续小波变换系数模极大值之间的采样点数,以弥补损失的擦伤长度。

[0124]

示例性的,参见图9(3),可以看出图中第一对正负连续小波变换系数模极大值的采样点坐标分别为632和636,也就是第一对正负连续小波变换系数模极大值之间的实际采样点数为4,在此基础上增加1即第一对正负连续小波变换系数模极大值之间的采样点数为5。第二对正负连续小波变换系数模极大值的采样点坐标分别为1153和1156,也就是第二对正负连续小波变换系数模极大值之间的实际采样点数为3,在此基础上增加1即第二对正负连续小波变换系数模极大值之间的采样点数为4。

[0125]

其中,获得多对正负连续小波变换系数模极大值之间的平均采样点数δ后,假设轴箱振动加速度信号的采样频率为f

s

,则可以根据计算得到车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0126]

步骤s105,根据突变时间差,计算得到车轮擦伤长度。

[0127]

可选的,根据突变时间差,计算得到车轮擦伤长度,可以包括:根据计算得到车轮擦伤长度。

[0128]

其中,l为车轮擦伤长度,t为突变时间差,ν为车辆运行速度,ν

cr

为车辆临界速度,γ为预设轨道系数,r为名义车轮半径,g为重力加速度,w为通过轴箱作用在车轮上的质量,m为轮对质量。

[0129]

参见图15,已知车辆运行速度为ν,假设车轮擦伤长度为l,名义车轮半径为r,当ν小于使车轮腾空的车辆临界速度ν

cr

时,轮对质心的运动轨迹为弧线oce,当ν大于ν

cr

时,车轮脱离钢轨腾空运动,其轮对质心的运动轨迹为弧线ode,车轮在o点脱离钢轨,在d点再次与钢轨接触。

[0130]

车轮离开轨面时,在垂向上有:

[0131][0132]

车轮腾空运动时向心加速度为:

[0133][0134]

式中,m是轮对质量,w是通过轴箱作用在车轮上的质量,g为重力加速度,y是轴心垂向位移,r是弧线od的曲率半径。

[0135]

根据车轮离开轨面时,垂向上的公式,以及车轮腾空运动时向心加速度的公式,可得:

[0136][0137]

当r>r时,车轮就会离开轨面;当r=r时,车辆运行速度即为车辆临界速度ν

cr

,即:

[0138][0139]

令则ν

cr

=γ(rμ)

1/2

,则当r=r时,

[0140]

式中,γ为预设轨道系数,与轨道的几何特性、材料属性和轨下基础的刚度有关,通常取值为2.2。

[0141]

当ν超过ν

cr

之后,车轮腾空做平抛运动,在d点再次与钢轨接触,且接触时刻要早于车轮刚好滚过整个擦伤区域的时刻,设弧od之间的水平距离为c,根据曲边三角形

△

oda和

△

deb相似的矢量关系有:

[0142][0143]

由于可得:

[0144][0145]

从而得到车轮腾空时间也就是车轮擦伤对应的轴箱振动加速度信号的突变时间差t和车轮擦伤长度l之间的关系为:

[0146][0147]

即l=t(ν+ν

cr

),因此获得车轮擦伤对应的轴箱振动加速度信号的突变时间差后,可以计算得到车轮擦伤长度。

[0148]

根据车轮擦伤模型可以获得理论车轮擦伤长度l

′

,如表2所示,根据l

′

的计算公式可以获得车轮擦伤的理论数值,根据l的计算公式可以获得车轮擦伤的仿真数值。

[0149]

表2擦伤计算结果

[0150][0151]

当采样频率f

s

为10000hz,不同工况下车轮擦伤的仿真数值和理论数值的最大误差为4.64%,也就是说,通过获取车轮对应的轴箱振动加速度信号和噪声信号,并根据噪声信号对轴箱振动加速度信号进行处理,获得车轮擦伤引起的轴箱振动加速度信号的擦伤振动信号。通过对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列,根据连续小波变换系数模极大值序列,获得轴箱振动加速度信号的突变时间差,根据突变时间差,计算得到车轮擦伤长度,原理简单,计算得到的车轮擦伤长度准确度高,并且适用于车辆高速运行工况。

[0152]

上述车轮擦伤长度测量方法,通过获取车轮对应的轴箱振动加速度信号和噪声信号,并根据噪声信号对轴箱振动加速度信号进行处理,可以获得准确表征车轮擦伤引起的轴箱振动加速度信号的擦伤振动信号。通过对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列,根据连续小波变换系数模极大值序列,获得轴箱振动加速度信号的突变时间差,根据突变时间差,计算得到车轮擦伤长度,由于本发明可以直接利用车轮对应的轴箱振动加速度信号计算轴箱振动加速度信号的突变时间差,进而根据突变时间差计算车轮擦伤长度,而不需要事前建立不同擦伤长度的小波能量数据库或者模型,在减小工作量的同时,可以准确定量的测量车轮的擦伤长度,并且原理简单,适用于车辆高速运行工况。

[0153]

应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

[0154]

对应于上文实施例所述的车轮擦伤长度测量方法,图16示出了本发明实施例提供的车轮擦伤长度测量装置的示例图。如图16所示,该装置可以包括:信号获取模块161、第一处理模块162、第二处理模块163、第三处理模块164和测量模块165。

[0155]

信号获取模块161,用于获取车轮对应的轴箱振动加速度信号和噪声信号;

[0156]

第一处理模块162,用于根据所述噪声信号对所述轴箱振动加速度信号进行处理,获得擦伤振动信号;

[0157]

第二处理模块163,用于对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数模极大值序列;

[0158]

第三处理模块164,用于根据所述连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差;

[0159]

测量模块165,用于根据所述突变时间差,计算得到车轮擦伤长度。

[0160]

可选的,第一处理模块162,可以用于根据所述轴箱振动加速度信号对所述噪声信号进行滤波处理,获得滤波信号;计算所述轴箱振动加速度信号和所述滤波信号的差值,获

得擦伤振动信号。

[0161]

可选的,第二处理模块163,可以用于对所述擦伤振动信号进行连续小波变换,获得所述擦伤振动信号的连续小波变换系数序列;根据所述连续小波变换系数序列,获得所述擦伤振动信号的连续小波变换系数模极大值序列。

[0162]

可选的,第二处理模块163,可以用于将所述连续小波变换系数序列中的第(i-1)个连续小波变换系数的绝对值、第i个连续小波变换系数的绝对值和第(i+1)个连续小波变换系数的绝对值进行比较,若所述第i个连续小波变换系数的绝对值同时大于所述第(i-1)个连续小波变换系数的绝对值和所述第(i+1)个连续小波变换系数的绝对值,则将所述第i个连续小波变换系数作为一个连续小波变换系数模极大值;其中i=2,3

…

,n-1,n为所述连续小波变换系数序列中连续小波变换系数的个数;按照获得所述连续小波变换系数模极大值的方法,获得所述连续小波变换系数序列中除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值;根据第1个连续小波变换系数、除第1个连续小波变换系数和第n个连续小波变换系数之外的所有连续小波变换系数中的连续小波变换系数模极大值和第n个连续小波变换系数获得所述擦伤振动信号的连续小波变换系数模极大值序列。

[0163]

可选的,第三处理模块164,可以用于根据所述连续小波变换系数模极大值序列,确定对所述擦伤振动信号进行连续小波变换的最优尺度参数;根据最优尺度参数对应的连续小波变换系数模极大值序列,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0164]

可选的,所述最优尺度参数对应的连续小波变换系数模极大值序列包括多对正负连续小波变换系数模极大值;第三处理模块164,可以用于获取每对正负连续小波变换系数模极大值之间的采样点数和所述轴箱振动加速度信号的采样频率;根据所述每对正负连续小波变换系数模极大值之间的采样点数,计算多对正负连续小波变换系数模极大值之间的平均采样点数;根据所述平均采样点数和所述采样频率,获得车轮擦伤对应的轴箱振动加速度信号的突变时间差。

[0165]

可选的,测量模块165,可以用于根据计算得到车轮擦伤长度;

[0166]

其中,l为所述车轮擦伤长度,t为所述突变时间差,ν为车辆运行速度,ν

cr

为车辆临界速度,γ为预设轨道系数,r为名义车轮半径,g为重力加速度,w为通过轴箱作用在车轮上的质量,m为轮对质量。

[0167]

上述车轮擦伤长度测量装置,通过信号获取模块,获取车轮对应的轴箱振动加速度信号和噪声信号,通过第一处理模块,根据噪声信号对轴箱振动加速度信号进行处理,可以获得准确表征车轮擦伤引起的轴箱振动加速度信号的擦伤振动信号。通过第二处理模块,对擦伤振动信号进行连续小波变换,获得擦伤振动信号的连续小波变换系数模极大值序列,通过第三处理模块,根据连续小波变换系数模极大值序列,获得轴箱振动加速度信号的突变时间差,最后通过测量模块根据突变时间差,计算得到车轮擦伤长度,由于本发明可以直接利用车轮对应的轴箱振动加速度信号计算轴箱振动加速度信号的突变时间差,进而

根据突变时间差计算车轮擦伤长度,而不需要事前建立不同擦伤长度的小波能量数据库或者模型,在减小工作量的同时,可以准确定量的测量车轮的擦伤长度,并且原理简单,适用于车辆高速运行工况。

[0168]

图17是本发明一实施例提供的终端设备的示意图。如图17所示,该实施例的终端设备170包括:处理器171、存储器172以及存储在所述存储器172中并可在所述处理器171上运行的计算机程序173,例如车轮擦伤长度测量程序。所述处理器171执行所述计算机程序173时实现上述车轮擦伤长度测量方法实施例中的步骤,例如图1所示的步骤s101至s105,所述处理器171执行所述计算机程序173时实现上述各装置实施例中各模块的功能,例如图16所示模块161至165的功能。

[0169]

示例性的,所述计算机程序173可以被分割成一个或多个程序模块,所述一个或者多个程序模块被存储在所述存储器172中,并由所述处理器171执行,以完成本发明。所述一个或多个程序模块可以是能够完成特定功能的一系列计算机程序指令段,该指令段用于描述所述计算机程序173在所述车轮擦伤长度测量装置或者终端设备170中的执行过程。例如,所述计算机程序173可以被分割成信号获取模块161、第一处理模块162、第二处理模块163、第三处理模块164和测量模块165,各模块具体功能如图16所示,在此不再一一赘述。

[0170]

所述终端设备170可以是桌上型计算机、笔记本、掌上电脑及云端服务器等计算设备。所述终端设备可包括,但不仅限于,处理器171、存储器172。本领域技术人员可以理解,图17仅仅是终端设备170的示例,并不构成对终端设备170的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件,例如所述终端设备还可以包括输入输出设备、网络接入设备、总线等。

[0171]

所称处理器171可以是中央处理单元(central processing unit,cpu),还可以是其他通用处理器、数字信号处理器(digital signal processor,dsp)、专用集成电路(application specific integrated circuit,asic)、现成可编程门阵列(field-programmable gate array,fpga)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等。通用处理器可以是微处理器或者该处理器也可以是任何常规的处理器等。

[0172]

所述存储器172可以是所述终端设备170的内部存储单元,例如终端设备170的硬盘或内存。所述存储器172也可以是所述终端设备170的外部存储设备,例如所述终端设备170上配备的插接式硬盘,智能存储卡(smart media card,smc),安全数字(secure digital,sd)卡,闪存卡(flash card)等。进一步地,所述存储器172还可以既包括所述终端设备170的内部存储单元也包括外部存储设备。所述存储器172用于存储所述计算机程序以及所述终端设备170所需的其他程序和数据。所述存储器172还可以用于暂时地存储已经输出或者将要输出的数据。

[0173]

所属领域的技术人员可以清楚地了解到,为了描述的方便和简洁,仅以上述各功能单元、模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能单元、模块完成,即将所述装置的内部结构划分成不同的功能单元或模块,以完成以上描述的全部或者部分功能。实施例中的各功能单元、模块可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中,上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。另外,各功能单

元、模块的具体名称也只是为了便于相互区分,并不用于限制本申请的保护范围。上述系统中单元、模块的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

[0174]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

[0175]

本领域普通技术人员可以意识到,结合本文中所公开的实施例描述的各示例的单元及算法步骤,能够以电子硬件、或者计算机软件和电子硬件的结合来实现。这些功能究竟以硬件还是软件方式来执行,取决于技术方案的特定应用和设计约束条件。专业技术人员可以对每个特定的应用来使用不同方法来实现所描述的功能,但是这种实现不应认为超出本发明的范围。

[0176]

在本发明所提供的实施例中,应该理解到,所揭露的装置/终端设备和方法,可以通过其它的方式实现。例如,以上所描述的装置/终端设备实施例仅仅是示意性的,例如,所述模块或单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,例如多个单元或组件可以结合或者可以集成到另一个系统,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通讯连接可以是通过一些接口,装置或单元的间接耦合或通讯连接,可以是电性,机械或其它的形式。

[0177]

所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

[0178]

另外,在本发明各个实施例中的各功能单元可以集成在一个处理单元中,也可以是各个单元单独物理存在,也可以两个或两个以上单元集成在一个单元中。上述集成的单元既可以采用硬件的形式实现,也可以采用软件功能单元的形式实现。

[0179]

所述集成的模块/单元如果以软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明实现上述实施例方法中的全部或部分流程,也可以通过计算机程序来指令相关的硬件来完成,所述的计算机程序可存储于一计算机可读存储介质中,该计算机程序在被处理器执行时,可实现上述各个方法实施例的步骤。其中,所述计算机程序包括计算机程序代码,所述计算机程序代码可以为源代码形式、对象代码形式、可执行文件或某些中间形式等。所述计算机可读介质可以包括:能够携带所述计算机程序代码的任何实体或装置、记录介质、u盘、移动硬盘、磁碟、光盘、计算机存储器、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、电载波信号、电信信号以及软件分发介质等。需要说明的是,所述计算机可读介质包含的内容可以根据司法管辖区内立法和专利实践的要求进行适当的增减,例如在某些司法管辖区,根据立法和专利实践,计算机可读介质不包括电载波信号和电信信号。

[0180]

以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1