一种轻质环保型高铁内饰侧墙板及其低成本制备方法与流程

1.本发明属于高铁内饰材料技术领域,涉及一种高铁内饰侧墙板及其制备方法、应用,尤其涉及一种轻质环保型高铁内饰侧墙板及其低成本制备方法、应用。

背景技术:

2.内饰侧墙板是轨道车辆内装中与旅客接触最多的部件,集装饰性与功能性于一体。一方面要求侧墙板的强度高、抗冲击性能好;另一方面对侧墙板的美观、易清洁、耐划擦等性能要求很高。随着高铁交通往高速化、节能化方向发展,要求轨道车辆的自重小,内饰侧墙板作为轨道车辆内装中面积最大的覆盖物,其轻量化设计越来越重要。同时,高铁轨道交通运输的特殊性(大客流、长时距、封闭环境等)也对侧墙板的使用安全性(环保、防火)提出了更高要求。

3.典型的轨道交通内饰侧墙板结构从乘客接触面往内部由侧墙板主体、功能附件(衣帽钩、遮阳帘等)、风道及安装支撑构件四大部分组成。本专利主要针对侧墙板主体展开研究。目前高铁内饰侧墙板主体主要以玻璃钢为主。玻璃钢侧墙板是先通过玻璃钢工艺成型侧墙板半成品,即利用模具将浸渍热固性树脂的无机纤维(通常为玻璃纤维)固化成侧墙板形状;然后再将其进行后处理(切割、打磨等),最后还要进行表面处理(喷漆或贴装饰膜)。其中玻璃钢工艺中的热固性树脂有不饱和聚酯树脂、乙烯基树脂、聚氨酯树脂、环氧树脂、酚醛树脂等多种树脂,无机纤维主要是玻璃纤维,形态根据工艺需要有纤维毡、纤维织物。

4.虽然玻璃钢侧墙板强度好,能满足高铁内装的力学要求,但仍然存在有以下问题:1.热固性树脂环保性差,生产过程中的边角废料及退役侧墙板无法回收利用。2.残留树脂成分以及后续表面处理工艺会引发轨道车厢内气味大、甲醛及有机挥发物超标等环保问题3.重量大,目前满足力学及防火要求的玻璃钢侧墙板厚度不低于3mm,密度在1800kg/m3以上,不利于轻量化设计。4.采用玻璃钢工艺成型侧墙板工序复杂,生产效率低、生产环境差、不利于环保。

5.因此,如何找到一种更为适宜的侧墙板,解决目前常规高铁侧墙板存在的上述问题,已成为国内高铁列车生产企业以及一线研究人员亟待解决的问题之一。

技术实现要素:

6.有鉴于此,本发明要解决的技术问题在于提供一种高铁内饰侧墙板及其制备方法、应用,特别是一种轻质环保型高铁内饰侧墙板。本发明提供的以热塑性复合材料为主体结构的侧墙板。该热塑性侧墙板质量轻、抗冲击性能好、无醛低voc,同时利用传统塑料成型工艺就能实现高效生产,非常利于在高铁列车制造行业等车辆和轨道交通应用与推广。

7.本发明提供了一种高铁内饰侧墙板,所述侧墙板主体包括侧墙板、窗框和遮阳帘槽;

8.所述侧墙板、窗框和遮阳帘槽的材质为热塑性复合材料;

9.所述热塑性复合材料包括无卤阻燃塑料合金。

10.优选的,所述无卤阻燃塑料合金包括聚碳酸酯、丙烯腈-丁二烯-苯乙烯共聚物、聚乙烯、聚醚酰亚胺中的两种或多种;

11.所述无卤阻燃塑料合金的氧指数≥28%。

12.优选的,所述热塑性复合材料为热塑性复合板材;

13.所述热塑性复合板材的原始厚度为2.5mm~6mm;

14.所述热塑性复合材料的密度为1.15~1.42g/cm3。

15.优选的,所述侧墙板、窗框和遮阳帘槽分别选择厚度相同或不同的热塑性复合板材;

16.所述侧墙板、窗框和遮阳帘槽分别选择密度相同或不同的热塑性复合板材。

17.优选的,所述侧墙板、窗框和遮阳帘槽分别为独立的模具成型;

18.所述侧墙板、窗框和遮阳帘槽之间的结合方式包括焊接结合;

19.所述焊接的方式包括超声波焊接。

20.本发明提供了一种高铁内饰侧墙板的制备方法,包括以下步骤:

21.1)将热塑性复合材料原始板材进行预处理后,得到粗品;

22.2)将上述步骤得到的粗品分别经过独立的吸塑成型后,得到侧墙板半成品、窗框半成品和遮阳帘槽半成品;

23.3)将上述步骤得到的侧墙板半成品、窗框半成品和遮阳帘槽半成品分别进切割加工后,再通过超声波进行焊接组装,得到高铁内饰侧墙板主体。

24.优选的,所述热塑性复合材料原始板材包括带有颜色和表面纹理的热塑性复合材料原始板材;

25.所述预处理包括干燥和/或切割步骤;

26.所述粗品包括侧墙板粗品、窗框粗品和遮阳帘槽粗品;

27.所述侧墙板粗品、窗框粗品和遮阳帘槽粗品,分别为相同和/或不同的密度和/或厚度,搭配使用。

28.优选的,所述吸塑成型的温度为175~205℃;

29.所述吸塑成型的压力为0.05~0.08mpa;

30.所述切割加工的方式包括水切割加工。

31.优选的,所述水切割加工的压力为250~400mpa;

32.所述水切割加工的喷嘴内孔直径为0.15~0.35mm;

33.所述水切割加工的射流速度为800~1000m/s;

34.所述超声波焊接的频率为15~20khz;

35.所述超声波焊接的振幅为20~40μm;

36.所述超声波焊接的时间为0.1~0.5秒;

37.所述超声波焊接的压力为100~300n。

38.本发明还提供了上述技术方案任意一项所述的高铁内饰侧墙板或上述技术方案任意一项所述的制备方法所制备的高铁内饰侧墙板在车辆或轨道交通方面上的应用;

39.所述应用的具体位置包括内饰侧墙板。

40.本发明提供了一种高铁内饰侧墙板,所述侧墙板主体包括侧墙板、窗框和遮阳帘

槽;所述侧墙板、窗框和遮阳帘槽的材质为热塑性复合材料;所述热塑性复合材料包括无卤阻燃塑料合金。与现有技术相比,本发明针对现有的高铁内饰侧墙板还存在热固性树脂环保性差,边角废料及退役侧墙板无法回收利用;引发轨道车厢内气味大、甲醛及有机挥发物超标等环保问题;重量大,厚度不低于3mm,密度在1800kg/m3以上,不利于轻量化设计的局限性;以及制备侧墙板工序复杂,生产效率低、生产环境差、不利于环保等问题。

41.本发明创造性的设计了一种具有特定结构和组成的,以热塑性复合材料为主体结构的环保型高铁内饰侧墙板及其低成本成型工艺。本发明提供的轻质环保型高铁内饰侧墙板主体是侧墙板、窗框、遮阳帘槽三部分组成,并且这三部分是分模成型,再通过焊接工艺装配成侧墙板主体。本发明使用热塑性塑料合金树脂作为原材料,过程中的边角料及退役的侧墙板均可实现回收再利用,产品环保。同时,侧墙板主体全部由热塑性塑料合金树脂材料制备,热塑性塑料合金材料的抗冲击性能优异,提高了侧墙板的耐用性;而且使用带颜色及表面纹理的热塑性复合材料可满足侧墙板表面装饰的需求,实现内饰侧墙板的免漆生产,无醛、低气味、低voc,能进一步提升环保性。本发明还能通过对侧墙板不同部位的材料厚度及密度差异化设计使用,最大程度地实现侧墙板的减重。

42.本发明制备过程中,侧墙板主体全部由带颜色及表面纹理的热塑性板材通过吸塑工艺制备,采用吸塑工艺,工序简单、生产效率高、机动性好,抗设计变更能力强,而且采用分模成型的方式,可设计性强,一方面对于产品来说,通过调节不同部件的材料厚度及密度配合,能进一步实现轻量化设计;另一方面,可以简化模具、减少生产成本。

43.本发明提供的环保型高铁内饰侧墙板及其低成本成型工艺,进一步满足了现有的高铁内饰侧墙板不仅要强度高、抗冲击性能好,还往“薄形化、轻量化”方向发展,也满足了随着轨道交通的发展,对轨道内装的环保性更加关注的发展方向,在高铁领域具有广阔的应用前景。

44.实验结果表明,本发明制备的环保型高铁内饰侧墙板,重量轻、密度低于1.4g/cm3;具有较好地力学性能:拉伸强度≥40mpa、冲击韧性(无缺口)≥10kj/m2;同时能满足en45545-2 r1的防火要求,以及sjty-zt-002的环保要求。

附图说明

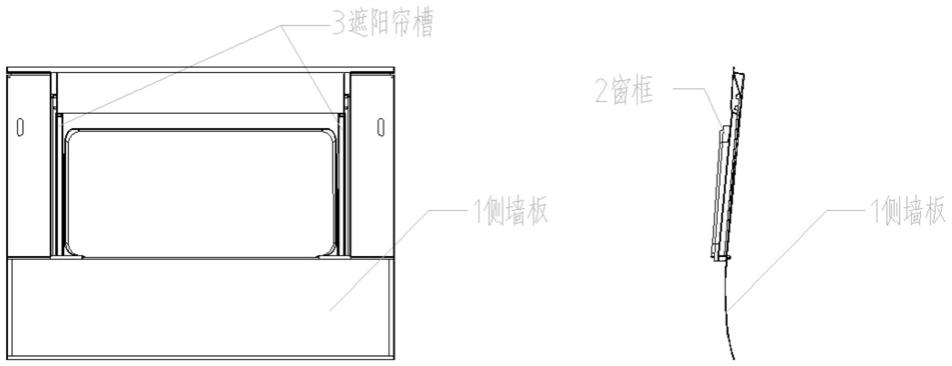

45.图1为本发明提供的轻质环保型高铁内饰侧墙板的结构示意图。

具体实施方式

46.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为了进一步说明本发明的特征和优点,而不是对发明权利要求的限制。

47.本发明所有原料,对其来源没有特别限制,在市场上购买的或按照本领域技术人员熟知的常规方法制备的即可。

48.本发明所有原料,对其纯度没有特别限制,本发明优选采用工业纯或高铁内饰材料制备领域使用的常规纯度。

49.本发明所有原料,其牌号和简称均属于本领域常规牌号和简称,每个牌号和简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据牌号、简称以及相应的用途,

能够从市售中购买得到或常规方法制备得到。

50.本发明所有工艺,其简称均属于本领域的常规简称,每个简称在其相关用途的领域内均是清楚明确的,本领域技术人员根据简称,能够理解其常规的工艺步骤。

51.本发明提供了一种高铁内饰侧墙板,所述侧墙板主体包括侧墙板、窗框和遮阳帘槽;

52.所述侧墙板、窗框和遮阳帘槽的材质为热塑性复合材料;

53.所述热塑性复合材料包括无卤阻燃塑料合金。

54.在本发明中,所述无卤阻燃塑料合金优选包括聚碳酸酯、丙烯腈-丁二烯-苯乙烯共聚物、聚乙烯、聚醚酰亚胺中的两种或多种,更优选为聚碳酸酯、丙烯腈-丁二烯-苯乙烯共聚物、聚乙烯、聚醚酰亚胺中的两种。

55.在本发明中,所述无卤阻燃塑料合金的氧指数优选≥28%,更优选≥29%,更优选≥30%。

56.在本发明中,所述无卤阻燃塑料合金的阻燃性能的符合en45545-2 r1车辆材料防火阻燃烟毒测试项目及标准中hl2的要求。

57.在本发明中,所述热塑性复合材料优选为热塑性复合板材。

58.在本发明中,所述热塑性复合板材的原始厚度优选为2.5mm~6mm,更优选为3mm~5.5mm,更优选为3.5mm~5mm,更优选为4mm~4.5mm。

59.在本发明中,所述热塑性复合材料的密度优选为1.15~1.42g/cm3,更优选为1.2~1.35g/cm3,更优选为1.25~1.3g/cm3。

60.在本发明中,所述侧墙板、窗框和遮阳帘槽分别优选选择厚度相同或不同的热塑性复合板材。

61.在本发明中,所述侧墙板、窗框和遮阳帘槽分别优选选择密度相同或不同的热塑性复合板材。

62.在本发明中,所述侧墙板、窗框和遮阳帘槽分别优选为独立的模具成型。

63.在本发明中,所述侧墙板、窗框和遮阳帘槽之间的结合方式优选包括焊接结合。

64.在本发明中,所述焊接的方式优选包括超声波焊接。

65.本发明上述步骤提供了一种轻质环保型高铁内饰侧墙板,由热塑性复合材料制备而成。热塑性复合材料是采用二次加工改性的技术路线,通过物理和化学改性的方法以及新型优化处理技术制备的无卤阻燃塑料合金。其中塑料合金的树脂是由聚碳酸酯(pc)、丙烯腈-丁二烯-苯乙烯共聚物(abs)、聚乙烯(pe)、聚醚酰亚胺(pes)中的两种或多种组合,优选pc/abs组合。热塑性复合材料的密度在1.15g/cm3~1.42g/cm3,优选1.19g/cm3~1.32g/cm3。热塑性复合材料的板材原始厚度为2.5mm~6mm,优选3mm~5mm。

66.本发明提供了一种高铁内饰侧墙板的制备方法,包括以下步骤:

67.1)将热塑性复合材料原始板材进行预处理后,得到粗品;

68.2)将上述步骤得到的粗品分别经过独立的吸塑成型后,得到侧墙板半成品、窗框半成品和遮阳帘槽半成品;

69.3)将上述步骤得到的侧墙板半成品、窗框半成品和遮阳帘槽半成品分别进切割加工后,再通过超声波进行焊接组装,得到高铁内饰侧墙板主体。

70.本发明首先将热塑性复合材料原始板材进行预处理后,得到粗品。

71.在本发明中,所述热塑性复合材料原始板材优选包括带有颜色和表面纹理的热塑性复合材料原始板材。

72.在本发明中,所述预处理优选包括干燥和/或切割步骤,更优选为干燥或切割步骤。

73.在本发明中,所述粗品优选包括侧墙板粗品、窗框粗品和遮阳帘槽粗品。

74.在本发明中,所述侧墙板粗品、窗框粗品和遮阳帘槽粗品,分别优选为相同和/或不同的密度和/或厚度,搭配使用,更优选为相同或不同的密度或厚度。

75.本发明再将上述步骤得到的粗品分别经过独立的吸塑成型后,得到侧墙板半成品、窗框半成品和遮阳帘槽半成品。

76.在本发明中,所述吸塑成型的温度优选为175~205℃,更优选为180~200℃,更优选为185~195℃。

77.在本发明中,所述吸塑成型的压力优选为0.05~0.08mpa,更优选为0.055~0.075mpa,更优选为0.06~0.07mpa。

78.本发明最后将上述步骤得到的侧墙板半成品、窗框半成品和遮阳帘槽半成品分别进切割加工后,再通过超声波进行焊接组装,得到高铁内饰侧墙板主体。

79.在本发明中,所述切割加工的方式优选包括水切割加工。

80.在本发明中,所述水切割加工的压力优选为250~400mpa,更优选为280~370mpa,更优选为310~340mpa。

81.在本发明中,所述水切割加工的喷嘴内孔直径优选为0.15~0.35mm,更优选为0.19~0.31mm,更优选为0.23~0.27mm。

82.在本发明中,所述水切割加工的射流速度优选为800~1000m/s,更优选为840~960m/s,更优选为880~920m/s。

83.在本发明中,所述超声波焊接的频率优选为15~20khz,更优选为16~19khz,更优选为17~18khz。

84.在本发明中,所述超声波焊接的振幅优选为20~40μm,更优选为24~36μm,更优选为28~32μm。

85.在本发明中,所述超声波焊接的时间优选为0.1~0.5秒,更优选为0.15~0.45秒,更优选为0.2~0.4秒,更优选为0.25~0.35秒。

86.在本发明中,所述超声波焊接的压力优选为100~300n,更优选为140~260n,更优选为180~220n。

87.本发明上述步骤提供了一种轻质环保型高铁内饰侧墙板的制备方法,侧墙板是由侧墙板、窗框、遮阳帘槽三部分组成,并且这三部分是分模成型,再通过焊接工艺装配成侧墙板主体。分模成型的可设计性强,通过调节不同部件的材料厚度及密度,实现整个侧墙板的密度和力学性能关联影响,进而实现侧墙板的轻量化设计。

88.本发明采用真空成型工艺制备热塑性侧墙板主体,具体工艺流程如下:

①

将带有颜色和表面纹理的热塑性复合材料原始板材进行预处理(高温干燥及尺寸切割处理);

②

利用吸塑设备分别吸塑成型侧墙板(1)、窗框(2)、遮阳帘槽(3)的半成品;

③

将侧墙板(1)、窗框(2)、遮阳帘槽(3)的半成品通过水切割加工工艺切割好备用;

④

将切割好的侧墙板(1)、窗框(2)、遮阳帘槽(3)放入定位工装,分别利用超声波进行焊接组装,即可得到本发明所述

轻质环保型高铁内饰侧墙板主体。

89.参见图1,图1为本发明提供的轻质环保型高铁内饰侧墙板的结构示意图。其中,1为侧墙板,2为窗框,3为遮阳帘槽。

90.本发明提供了上述技术方案中所述的高铁内饰侧墙板或上述技术方案中任意一项所述的制备方法所制备的高铁内饰侧墙板在车辆或轨道交通方面上的应用;

91.在本发明中,所述应用的具体位置优选包括内饰侧墙板。

92.本发明上述步骤提供了一种轻质环保型高铁内饰侧墙板及其低成本制备方法、应用。本发明设计的是具有特定结构和组成的,以热塑性复合材料为主体结构的环保型高铁内饰侧墙板。该高铁内饰侧墙板主体是侧墙板、窗框、遮阳帘槽三部分组成,并且这三部分是分模成型,再通过焊接工艺装配成侧墙板主体。本发明使用热塑性塑料合金树脂作为原材料,过程中的边角料及退役的侧墙板均可实现回收再利用,产品环保。同时,侧墙板主体全部由热塑性塑料合金树脂材料制备,热塑性塑料合金材料的抗冲击性能优异,提高了侧墙板的耐用性;而且使用带颜色及表面纹理的热塑性复合材料可满足侧墙板表面装饰的需求,实现内饰侧墙板的免漆生产,无醛、低气味、低voc,能进一步提升环保性。本发明还能通过对侧墙板不同部位的材料厚度及密度差异化设计使用,最大程度地实现侧墙板的减重。

93.本发明制备过程中,侧墙板主体全部由带颜色及表面纹理的热塑性板材通过吸塑工艺制备,采用吸塑工艺,工序简单、生产效率高、机动性好,抗设计变更能力强,而且采用分模成型的方式,可设计性强,一方面对于产品来说,通过调节不同部件的材料厚度及密度配合,能进一步实现轻量化设计;另一方面,可以简化模具、减少生产成本。

94.本发明提供的环保型高铁内饰侧墙板及其低成本成型工艺,进一步满足了现有的高铁内饰侧墙板不仅要强度高、抗冲击性能好,还往“薄形化、轻量化”方向发展,也满足了随着轨道交通的发展,对轨道内装的环保性更加关注的发展方向,在高铁领域具有广阔的应用前景。

95.实验结果表明,本发明制备的环保型高铁内饰侧墙板,重量轻、密度低于1.4g/cm3;具有较好地力学性能:拉伸强度≥40mpa、冲击韧性(无缺口)≥10kj/m2;同时能满足en45545-2 r1的防火要求,以及sjty-zt-002的环保要求。

96.为了进一步说明本发明,以下结合实施例对本发明提供的一种高铁内饰侧墙板及其制备方法、应用进行了详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

97.实施例1

98.①

原始板材预处理:先将厚度为5.0mm和4.0mm、密度为1.26g/cm3的pc/abs板材进行高温干燥备用;

②

侧墙板(1)吸塑:选用厚度为5.0mm的pc/abs板材进行吸塑成型;

③

窗框(2)吸塑:选用厚度为4.0mm的pc/abs板材进行吸塑成型;

④

遮阳帘槽(3)吸塑:选用厚度为4.0mm的pc/abs板材进行吸塑成型;

⑤

切割加工:将吸塑好的半成品放入特定地定位工装中,用水切割加工;

⑥

部件组装:将切割好的成品部件,放入定位工装,用超声波进行焊接组装成侧墙板主体;侧墙板主体的密度为1.19g/cm3。

99.检测结果表明,本发明实施例1制备的环保型高铁内饰侧墙板,密度为1.19g/cm3;拉伸强度:48mpa、冲击韧性(无缺口):15kj/m2;同时能满足en45545-2 r1的hl2防火要求,

以及sjty-zt-002的环保要求。

100.实施例2

101.①

原始板材预处理:先将厚度为4.5mm、密度为1.32g/cm3以及厚度为4.0mm、密度为1.26g/cm3的pc/abs板材进行高温干燥备用;

②

侧墙板(1)吸塑:选用厚度为4.5mm、密度为1.32g/cm3的pc/abs板材进行吸塑成型;

③

窗框(2)吸塑:选用厚度为4.0mm、密度为1.26g/cm3的pc/abs板材进行吸塑成型;

④

遮阳帘槽(3)吸塑:选用厚度为4.0mm、密度为1.26g/cm3的pc/abs板材进行吸塑成型;

⑤

切割加工:将吸塑好的半成品放入特定地定位工装中,用水切割加工;

⑥

部件组装:将切割好的成品部件,放入定位工装,用超声波进行焊接组装成侧墙板主体;侧墙板主体的密度为1.28g/cm3。

102.检测结果表明,本发明实施例2制备的环保型高铁内饰侧墙板,密度为1.28g/cm3;拉伸强度:55mpa、冲击韧性(无缺口):18kj/m2;同时能满足en45545-2 r1的hl2防火要求,以及sjty-zt-002的环保要求。

103.实施例3

104.①

原始板材预处理:先将厚度为5.0mm和4.0mm、密度为1.32g/cm3的pc/abs板材进行高温干燥备用;

②

侧墙板(1)吸塑:选用厚度为5.0mm的pc/abs板材进行吸塑成型;

③

窗框(2)吸塑:选用厚度为4.0mm的pc/abs板材进行吸塑成型;

④

遮阳帘槽(3)吸塑:选用厚度为4.0mm的pc/abs板材进行吸塑成型;

⑤

切割加工:将吸塑好的半成品放入特定地定位工装中,用水切割加工;

⑥

部件组装:将切割好的成品部件,放入定位工装,用超声波进行焊接组装成侧墙板主体。

105.检测结果表明,本发明实施例3制备的环保型高铁内饰侧墙板,密度为1.3g/cm3;拉伸强度:62mpa、冲击韧性(无缺口):21kj/m2;同时能满足en45545-2 r1的hl2防火要求,以及sjty-zt-002的环保要求。

106.以上对本发明提供的一种轻质环保型高铁内饰侧墙板及其低成本制备方法、应用。进行了详细的介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有不是不同于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1