一种司机室结构及轨道车辆的制作方法

1.本发明涉及一种司机室结构及轨道车辆,属于轨道车辆领域,尤其适用于地铁车辆。

背景技术:

2.地铁车辆常常在地下隧道中运行,当线路发生故障时,乘客需要向列车前后方向疏散,为了提供一种备用的紧急疏散通道,一般在列车前端设置了逃生门。对于a型地铁车辆,逃生门通常设置在正中心。设置逃生门会带来一个技术问题,就是逃生门立柱需要足够强,以抵抗en 12663标准规定的腰带部位300kn纵向压缩载荷;但逃生门立柱断面加大后,在前窗区域又会遮挡部分视野,影响司机瞭望,且内装玻璃钢立柱罩把逃生门立柱包裹起来会更困难,且视觉显得更“笨重”。因此部分车体的逃生门立柱采用为竖直方向布置的等截面大型立柱(如专利号为cn201821457625.0公开的一种车端骨架结构及具有其的轨道车辆),可有效解决司机视野问题。但该结构不利于头罩前端的流线型造型实现,不美观,且在高速运行时气动阻力偏大,市场需求较少。

3.为了更好实现车头流线造型,逃生门立柱可分为几段带有一定角度的短立柱拼焊而成(如专利号cn201610877533.7公开的一种轨道车辆的头车结构),或者把逃生门立柱要进行折弯(如专利号为cn202110705332.x公开的一种轨道列车车体前端结构)。但梁两种结构逃生门门立柱型材高度较大,影响司机瞭望视野,司机室内饰不美观。且采用拼焊结构方案,焊缝的许用应力相对于母材会大幅降低,不利于承受300kn纵向压缩载荷。同时,逃生门立柱在中部采用折弯处理或分段处理,角度偏大过或拐点偏高,还会导致逃生门与车体的密封面难以设置在立柱背部并与之贴合,只能把密封面设置在两个逃生门立柱的内侧,占用了逃生门净通过空间,在门洞宽度不变的情况下降低了乘客逃生效率,存在较大的安全风险。

4.部分车辆的司机室侧面需要设置电动塞拉门,门洞宽度超过800mm,门框前端的立柱需要往车头方向前移,导致在纵向方向非常接近甚至超出了逃生门立柱区域,与车头流线型造型存在矛盾。且塞拉门门驱机构在门洞上方区域需要足够的运动空间,导致司机室侧门门框和逃生门立柱之间的连接横梁布置空间紧张,设计难度大。

技术实现要素:

5.本发明旨在提供一种司机室结构及轨道车辆,该司机室结构有效缓解了列车前端流线造型的实施与司机视野和内饰美观之间的矛盾,并提供了在极其有限的空间内进行司机台、目的地显示器、隧道检测器等设备安装的解决方案,解决了司机室侧门为电动塞拉门占用的安装空间过大的问题。

6.为了实现上述目的,本发明所采用的技术方案是:

7.一种司机室结构,包括司机室骨架结构,其结构特点是,所述司机室骨架结构为主要由逃生门框,设备安装横梁,侧门门框,连接梁,加强底盘及斜撑构成模块化的整体框架

结构;

8.所述逃生门框包括逃生门立柱、斜纵梁以及中间横梁;所述逃生门立柱和中间横梁围成封闭的逃生门门洞构;

9.所述侧门门框包括独立门角、前门立柱及门上纵梁;该侧门门框与连接梁围成司机侧门门洞;

10.所述连接梁位于司机室骨架结构的后部,连接逃生门框和侧门门框;

11.所述设备安装横梁位于司机室骨架结构的前上部,连接逃生门框和侧门门框;

12.所述逃生门框、侧门门框的前下方与车体本体的底架相连,所述逃生门框、侧门门框的后上方与连接梁相连;在逃生门框和底架的连接部位设置加强底盘、斜撑。

13.由此,司机室骨架结构由中部的逃生门立柱框架、两侧的司机室侧门框架、设备安装横梁结构以及后端的连接梁结构组成。设备安装横梁结构以及后端的连接梁结构分别在前、后两端把逃生门立柱框架、司机室侧门框架连接撑整体结构。

14.根据本发明的实施例,还可以对本发明作进一步的优化,以下为优化后形成的技术方案:

15.在其中一个优选的实施例中,所述逃生门立柱以及斜撑的前方、以及前端弯板结构的上方设置吸能防撞凸台;所述吸能防撞凸台的上方与逃生门立柱的斜段共面形成一个完整的平面;优选吸能防撞凸台的外侧贴合有逃生门的密封垫;更优选所述逃生门内侧的密封垫上部分与逃生门立柱的斜段接触,密封垫下部分与吸能防撞凸台的背部接触,密封面处在同一平面内。

16.由此,在逃生门立柱前方设置凸台及齿状结构,可在逃生门立柱背部提供逃生门密封面,有效增大逃生通过宽度;垂向平行布置的齿状结构可增加列车防侧滑功能,克服了既有列车仅有依靠防爬器在垂向方向防爬起功能的缺陷,碰撞安全性更高。

17.在其中一个优选的实施例中,所述吸能防撞凸台的前端布置有呈竖直方向平行分布的防侧滑齿,在碰撞过程中两车之间的防侧滑齿相互啮合。

18.在其中一个优选的实施例中,所述逃生门立柱采用“日字型”或“目字型”中空挤压型材,在中部进行折弯,整体为变截面整体型材折弯结构。

19.在其中一个优选的实施例中,所述逃生门立柱包括斜段,折弯段,竖直段和过渡段;处于前窗户区域的斜段及折弯段至少加工掉一个型腔,在竖直段保留所有型腔。

20.逃生门立柱为变截面整体型材折弯结构,型材最好是采用“目”字型断面,整体型材折弯结构,前窗户区域及折弯部位至少加工掉一个型腔,基座部位设有与脚踏平行的支撑结构。

21.在其中一个优选的实施例中,所述司机室骨架结构为独立的模块;优选逃生门框上方的斜纵梁与水平方向呈α角度。

22.在其中一个优选的实施例中,所述独立门角位于门上纵梁的前方,所述独立门角采用中空整体结构,在独立门角两端分别加工出“口字型”接头,独立门角分别与门上纵梁和前门立柱中空型材对接拼焊,在独立门角内侧上方加工出犄角结构,用于与设备安装横梁连接;优选所述设备安装横梁通过犄角结构将侧门门框和逃生门框连接为一体,并通过犄角结构抬高位置。

23.由此,司机室侧门门洞跨度宽,上门角自带犄角,用于固定侧门门框与逃生门立柱

连接的横梁。

24.基于同一个发明构思,本发明还提供了一种轨道车辆,优选为地铁车辆,其包括车体本体、防爬器和所述的司机室结构;所述司机室骨架结构位于车体本体中底架上方,位于侧墙的正前方;所述车体本体为车辆主要承载结构及安装基体,车体本体与司机室骨架结构固定为整体框架结构;所述司机室骨架结构的连接梁分别与车体本体的底架、侧墙、车顶固定相连。

25.进一步地,本发明的轨道车辆还包括前端弯板结构,司机室侧门,吸能防撞凸台,头罩,逃生门,车头设备以及操纵台;所述前端弯板结构、司机室侧门、吸能防撞凸台,头罩,逃生门,防爬器、车头设备以及操纵台固定在车体本体及司机室骨架结构上;所述前端弯板结构安装在底架前方;

26.所述逃生门位于车头前端中部,所述头罩装有一对位于逃生门两侧的前窗,固定在司机室骨架结构上的所述车头设备安装在前窗上方,所述操纵台位于头罩内,且操纵台处在前窗的下方,并位于逃生门的两侧。

27.由此,轨道车辆由车体主结构、司机室骨架结构、前端弯板,凸台机构、头罩、逃生门、司机室侧门、操纵台、目的地显示器等组成,逃生门位于车头前端中部,司机室侧门最好采用电动塞拉门。

28.在其中一个优选的实施例中,所述司机室侧门安装在侧门门框与连接梁及底架形成的方腔内,所述司机室侧门通过门驱安装机构悬挂在门上纵梁型材自带c型槽内,该c型槽长度延伸至司机室侧门的前侧位置并为门驱安装机构提供安装接口。

29.在其中一个优选的实施例中,所述头罩覆盖在司机室骨架结构的外侧,头罩下部前端搭接固定在前端弯板结构上,逃生门的外轮廓与头罩外轮廓处在同一个曲面上。

30.在其中一个优选的实施例中,所述车体本体中的底架以及司机室骨架结构中的逃生门框与防爬器前端的防爬齿保持距离;优选所述逃生门框与防爬齿之间的距离至少为300mm。

31.逃生门立柱前方设置凸台,凸台与逃生门立柱上部轮廓整体呈直线状,提供逃生门密封面,适合安装大开度的逃生门。

32.逃生门立柱前方凸台结正面设有垂向平行布置的齿状机构,用于碰撞过程中防侧向滑动并吸能。

33.与现有技术相比,本发明的有益效果是:

34.1)在保证车体强度的同时,兼顾了司机视野以及车头内饰美观性;

35.2)在逃生门立柱前方设置齿状结构,可在列车发生碰撞时防止发生侧滑并吸收一定能量,撞安全性更高;

36.3)可提升逃生门的净通过宽度,大幅提高逃生效率;

37.4)可满足塞拉门及流线型头罩的安装;

38.5)司机室为整体框架结构,可模块化生产,工艺性良好。

附图说明

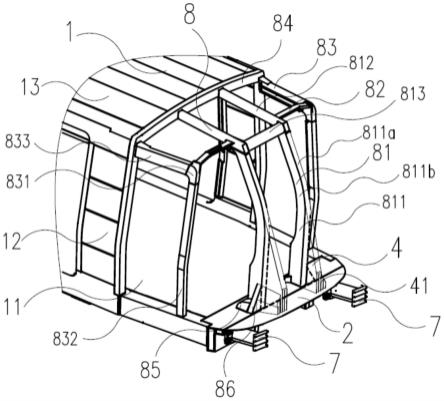

39.图1是本发明一个实施例的车辆结构示意图;

40.图2是本发明一个实施例的司机室骨架结构示意图;

41.图3是本发明一个实施例的逃生门立柱结构示意图;

42.图4是图1的a-a视图;

43.图5是本发明一个实施例的司机室骨架结构顶部放大图;

44.图6是本发明一个实施例的独立门角结构示意图;

45.图7是图4的c-c视图;

46.图8是图1的b-b视图。

47.图1至图8所示:

48.车体本体1,底架11,侧墙12,车顶13,前端弯板结构2,司机室侧门3,门驱安装机构31,吸能防撞凸台4,防侧滑齿41,吸能元件42,加强筋43,头罩5,前窗51,逃生门6,密封垫61,防爬器7,司机室骨架结构8,逃生门框81,逃生门立柱811,斜段811a,折弯段811b,竖直段811c,过渡段811d,斜纵梁812,顶点812a,中间横梁813,设备安装横梁82,安装槽821,侧门门框83,独立门角831,犄角结构831a,圆弧面831b,前门立柱832,门上纵梁833,c型槽833a,连接梁84,加强底盘85,斜撑86,车头设备9,操纵台10,脚踏面101,台面腹部102。

具体实施方式

49.以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

50.如图1所示,本实施例的轨道车辆结构主要由车体本体1、前端弯板结构2,司机室侧门3,吸能防撞凸台4,头罩5,逃生门6,防爬器7,司机室骨架结构8,车头设备9以及操纵台10等设备组成。其中车体本体1为车辆主要承载结构,是其它部件的安装基体,并与司机室骨架结构8焊接为整体框架结构。

51.前端弯板结构2、司机室侧门3、吸能防撞凸台4,头罩5,逃生门6,防爬器7、车头设备9以及操纵台10等设备固定在车体本体1及司机室骨架结构8上。其中逃生门6位于车头前端中部,司机室侧门3采用电动塞拉门,头罩5装有一对用于司机瞭望的前窗51,分别位于逃生门6两侧。目的地显示器、隧道检测器等车头设备9安装在前窗51上方,固定在司机室骨架结构8上。操纵台10位于头罩5内,处在前窗51的下方,逃生门6的两侧。

52.图2是司机室骨架结构示意图。司机室骨架结构8由逃生门框81,设备安装横梁82,侧门门框83,连接梁84,加强底盘85及斜撑86构成模块化的整体框架结构。逃生门框81由两件逃生门立柱811、两件斜纵梁812以及中间横梁813组成,两件逃生门立柱811和中间横梁813围成封闭的逃生门门洞构。侧门门框83由独立门角831、前门立柱832及门上纵梁833组成,并与连接梁84围成司机侧门门洞。连接梁84位于司机室骨架结构8后部,连接逃生门框81和侧门门框83。设备安装横梁82位于司机室骨架结构8的前上部,连接逃生门框81和侧门门框83。

53.所述逃生门框81、侧门门框83的前下方与车体本体1的底架11相连,逃生门框81、侧门门框83的后上方与连接梁84相连;在逃生门框81和底架11的连接部位设置加强底盘85、斜撑86进行加强连接。连接梁84分别与车体本体1的底架11,侧墙12,车顶13相连。司机室骨架结构8可制作成独立的模块,再整体安装在车体本体1上。

54.本实施例的轨道车辆在两列车以25km/h相对速度碰撞过程,碰撞能量由车钩缓冲器以及防爬器7等吸能元件吸收完成,车体本体1不发生永久变形。为了保证防爬器7充分动作,车体本体1中的底架11以及司机室骨架结构8中的逃生门框81需与防爬器7前端的防爬齿保持足够的距离,一般达300mm以上。在车体本体1的底架11前方安装方便拆卸和更换的前端弯板结构2,弥补头罩5以及逃生门6的安装空间。

55.在逃生门立柱811以及斜撑86的前方,以及前端弯板结构2的上方设置吸能防撞凸台4。吸能防撞凸台4的上方与逃生门立柱811的斜段811a共面,提供了一个完整的平面。在吸能防撞凸台4的前端布置有呈竖直方向平行分布的防侧滑齿41,碰撞过程中两车之间的防侧滑齿41相互啮合,用来抵抗出现两车相对侧向滑动的趋势。与防爬器7防垂向滑动功能结合,提高车辆的碰撞安全性能。

56.图3是逃生门立柱结构示意图。逃生门立柱811采用“日字型”或“目字型”中空挤压型材,在中部进行折弯,整体为变截面整体型材折弯结构,包括斜段811a,折弯段811b,竖直段811c和过渡段811d。处于前窗户区域的斜段811a及折弯段811b至少加工掉一个型腔,减少截面积高度,在竖直段811c保留所有型腔,提供足够的结构强度,在过渡段811d机加工出圆弧段,使应力集中区域位于母材区,提供安全系数。

57.图4是图1的a-a视图。图5是司机室骨架结构顶部放大图,图6是独立门角结构。

58.司机室骨架结构8位于车体本体1中底架11上方,位于侧墙12的正前方。司机室侧门3安装在侧门门框83与连接梁84及底架11形成的方腔内,并通过门驱安装机构31悬挂在门上纵梁833型材自带c型槽833a内,c型槽833a长度延伸至司机室侧门3的前侧位置,提供门驱的安装接口。独立门角831位于门上纵梁833的前方,独立门角831采用中空整体结构,由铝锻件或大截面铝型材加工而成。在独立门角831两端分别加工出“口字型”接头,独立门角831分别与门上纵梁833和前门立柱832中空型材对接拼焊,在独立门角831内侧上方加工出犄角结构831a,用于与设备安装横梁82连接,将焊缝转移至犄角结构831a的顶部,使犄角结构831a和主体部分无焊缝,保证该部位能承受150kn的压缩载荷不发生永久变形。在独立门角831的前端加工出圆弧面831b,有利于头罩5在该位置可平滑过渡,保证流线型造型实现。设备安装横梁82通过犄角结构831a将侧门门框83和逃生门框81连接为一体,并通过犄角结构831a抬高位置,避免与门上纵梁833上的c型槽833a距离过近,保证了门驱安装机构31的安装空间。通过在设备安装横梁82上焊接安装槽821或铆接紧固件,吊挂目的地显示器、隧道检测器等车头设备9。

59.头罩5覆盖在司机室骨架结构8的外侧,头罩5下部前端搭接固定在前端弯板结构2上,逃生门6的外轮廓与头罩5外轮廓处在同一个曲面上。逃生门6内侧的密封垫61上部分与逃生门立柱811的斜段811a接触,下部分与吸能防撞凸台4的背部接触,密封面处在同一平面内,密封效果良好。

60.图7是图4的c-c视图。吸能防撞凸台4设置在逃生门立柱811和斜撑86前方。由于逃生门立柱811的宽度受逃生门6和操纵台10的挤压,宽度空间非常有限。与斜撑86结合在一起,可增大吸能防撞凸台4的防侧滑齿41设置面的宽度,解决横向刚度不够的问题。在逃生门立柱811和斜撑86后方设置了加强底盘85,与底架11焊为一体,用来抵抗吸能防撞凸台4被撞击时的巨大压缩力。吸能防撞凸台4的在前方有防侧滑齿41,内部设有纵向压溃的吸能元件42和纵向加强筋43,在纵向方向易于变形,并在横向方向具有一定的抗弯能力,有效防

止两车防侧滑齿41啮合后的侧滑趋势,有利于吸能元件42及防爬器7充分发挥碰撞缓冲作用。吸能防撞凸台4与前端弯板结构2均位于底架11的前方,其动作过程中不侵入车体本体1以及司机室骨架结构8的空间,有利于保证司机的安全,且不损坏车体主结构。

61.逃生门6的密封垫61贴合在吸能防撞凸台4的外侧,可有效减少逃生门6在两对逃生门立柱811之间的占用空间,提高净通过宽度,适合安装大开度的逃生门,大幅提高逃生效率。

62.图8是图1的b-b视图。逃生门框81上方的斜纵梁812与水平方向呈α角度,可降低与逃生门立柱811交接部位顶点812a的高度,有利于头罩5的“额头”部位实现圆滑过渡,实现流线型造型。在逃生门立柱811的斜段811a和折弯段811b至少加工掉“目字型”中的一个型腔,可有效减少头罩5后方内饰的厚度,增大室内空间,提高美观性,并减少司机瞭望时被遮挡的宽度,也有利于确保操纵台10的台面腹部102的设备的安装空间,且不影响下部竖直段811c的强度。加强底盘85设置在操纵台10下部脚踏面101的下方,充分利用了空间,并解决了生门立柱811与底架11焊缝应力过大问题。

63.上述实施例阐明的内容应当理解为这些实施例仅用于更清楚地说明本发明,而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本实施例的各种等价形式的修改均落入本发明所附权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1