旋转式锁紧解锁装置的制作方法

1.本发明涉及锁紧装置领域,具体是旋转式锁紧解锁装置。

背景技术:

2.工业生产中的一些生产环境需要采用专用车辆装载产品,车辆沿着轨道行走,并在轨道上往复移动,从而将产品从一个固定点转移到另一固定点,完成相应工作后再回到原点并循环;一些粉料产品由于自身特性,要求车辆在运行过程中保持产品的稳定,不允许有晃动导致撒漏,为此一般在车上安装锁紧装置,将装载产品的箱体锁紧,而车辆装载产品到达目的地时需要将锁紧装置解锁,才能进行卸料操作;目前一般的锁紧装置有以下两种:1、采用丝杆机构,通过人力旋转丝杆进行锁紧或解锁操作,这种结构存在以下问题:车辆运行过程中人员安全性差,不断地进行锁紧及解锁操作,劳动强度非常大,同时也使车辆运输效率降低;2、采用复杂的传动机构,需要精准定位,对停车位置精度要求非常高,经常由于停车位置偏差而需要人工干预。

技术实现要素:

3.本发明的目的就是为了解决上述现有锁紧装置的问题,提供旋转式锁紧解锁装置。

4.本发明的具体方案是:旋转式锁紧解锁装置,包括轨道,轨道上装有用于装载产品的载物车,轨道上方装有支撑架,支撑架上对应于锁紧位置装有锁紧油缸,对应于解锁位置装有解锁油缸,载物车上位于后箱板处装有固定底座,固定底座上装有一个三角架和一个拨动支架,三角架的一角与固定底座转动连接,拨动支架的一端与固定底座转动连接,三角架的另外两角处设有锁紧凸起部,两个锁紧凸起部之间设有弧形内凹边,弧形内凹边一侧位于一角处转动装有导向轮a,弧形内凹边的中部位于导向轮a同侧转动装有导向轮b,所述锁紧油缸的输出端装有斜压块,斜压块设有与导向轮a及导向轮b配合的斜面,与导向轮a相对的一边侧面设有梯形导向凸台;所述拨动支架设有一根向梯形导向凸台延伸的联动杆,联动杆一侧转动装有导向轮c和导向轮d,导向轮c与导向轮d均与梯形导向凸台配合以实现通过拨动支架带动三角架,当三角架的两个锁紧凸起部位于同一竖直平面时处于锁紧状态,此时导向轮c和导向轮d分别位于梯形导向凸台的两个斜面处;当三角架的两个锁紧凸起部朝上时处于解锁状态,此时导向轮d与梯形导向凸台接触,而导向轮c脱离梯形导向凸台;拨动支架上设有一根拨杆,拨杆与解锁油缸配合通过解锁油缸下压带动拨动支架旋转从而带动三角架向解锁方向旋转。

5.进一步的,当所述解锁油缸下降到底时,三角架的重心位于固定底座远离产品的一侧,从而使得三角架在自重的作用下维持解锁状态。

6.进一步的,所述锁紧油缸下压时,斜压块的斜面先与导向轮a接触,随着三脚架向锁紧方向旋转到一定角度时,导向轮b与导向轮a同时与斜面接触,此时导向轮b位于三角架旋转中心向锁紧方向偏移处。

7.进一步的,所述三角架在锁紧状态时位于上端的一角顶部设有压紧平台,所述锁紧油缸的输出端装有与压紧平台位置对应的压块。

8.进一步的,当解锁油缸下压使三角架从锁紧位置开始向解锁方向旋转时,所述导向轮c先与梯形导向凸台对应的一侧斜面接触,从而增加启动时三角架的旋转力矩,当三角架旋转一定角度时,导向轮c脱离梯形导向凸台,导向轮d与梯形导向凸台对应的一侧斜面接触。

9.进一步的,所述固定底座上装有限位螺钉,限位螺钉用于限制三角架在解锁状态时维持在设定角度。

10.本发明相比现有技术具有以下优点:1、能够实现在固定位置锁紧、解锁,锁紧功能稳定,车辆在运行时能够保持锁紧,替代人工旋扭丝杆机构的方式,提高了作业效率,且大大减轻了劳动强度;2、结构紧凑,巧妙,与传统复杂的传动机构相比,降低了对停车位置精度的要求,且制作成本大大降低,维护费用减少,提高了经济效益。

附图说明

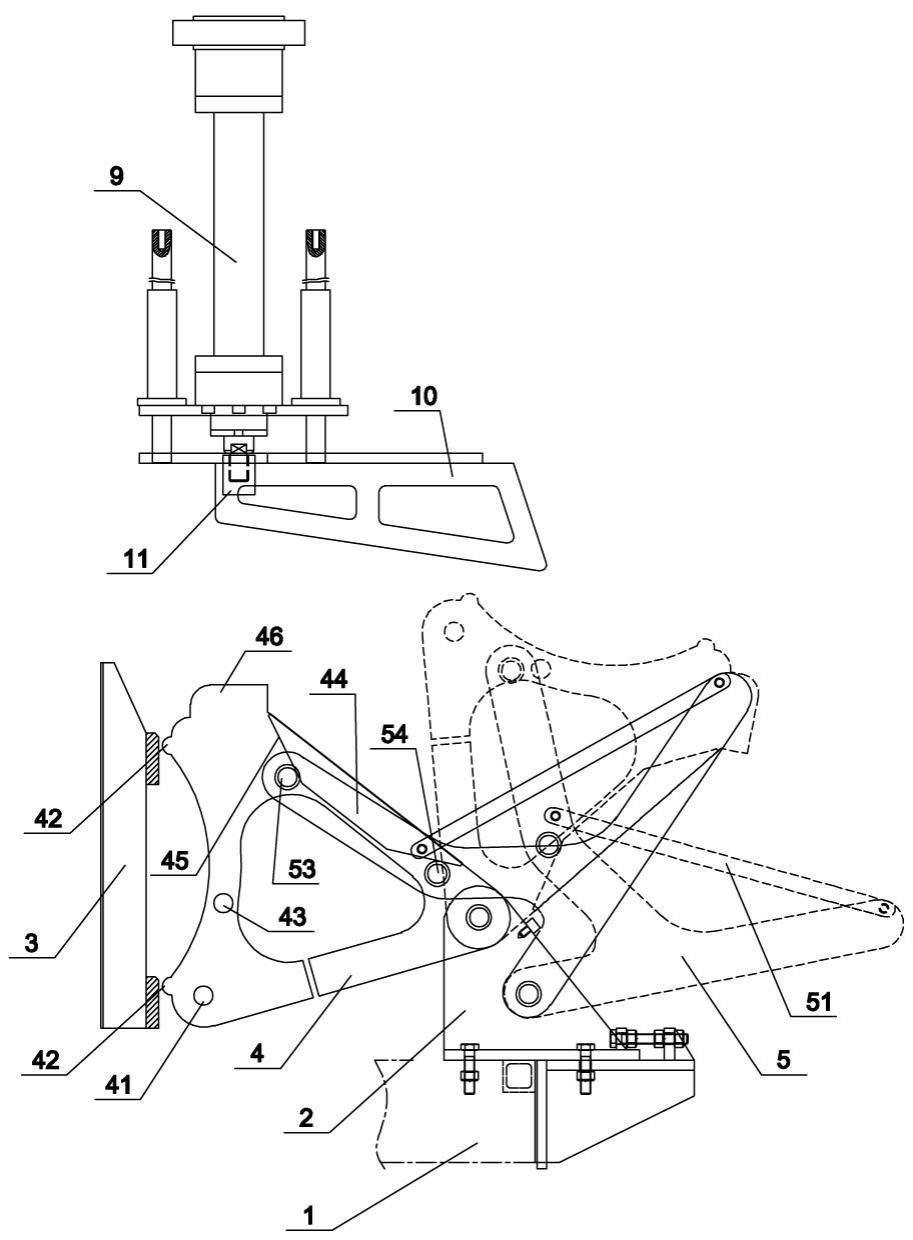

11.图1是本发明在锁紧位置的结构示意图;图2是本发明锁紧油缸下压过程三角架的位置变化示意图;图3是本发明在解锁位置的结构示意图;图4是本发明解锁油缸下压过程三角架及拨动支架位置变化示意图;图5是本发明整体结构示意图;图中:1-载物车,2-固定底座,3-后箱板,4-三角架,41-导向轮a,42-锁紧凸起部,43-导向轮b,44-梯形导向凸台,45-斜面,46-压紧平台,5-拨动支架,51-拨杆,52-联动杆,53-导向轮c,54-导向轮d,6-限位螺钉,7-解锁油缸,8-压头,9-锁紧油缸,10-斜压块,11-压块,12-轨道。

具体实施方式

12.参见图1、图3、图5,本实施例是旋转式锁紧解锁装置,包括轨道12,轨道12上装有用于装载产品的载物车1,轨道12上方装有支撑架,支撑架上对应于锁紧位置装有锁紧油缸9,对应于解锁位置装有解锁油缸7,载物车1上位于后箱板3处装有固定底座2,固定底座2上装有一个三角架4和一个拨动支架5,三角架4的一角与固定底座2转动连接,拨动支架5的一端与固定底座2转动连接,三角架4的另外两角处设有锁紧凸起部42,两个锁紧凸起部42之间设有弧形内凹边,弧形内凹边一侧位于一角处转动装有导向轮a41,弧形内凹边的中部位于导向轮a41同侧转动装有导向轮b43,所述锁紧油缸9的输出端装有斜压块10,斜压块10设有与导向轮a41及导向轮b43配合的斜面,与导向轮a41相对的一边侧面设有梯形导向凸台44;所述拨动支架5设有一根向梯形导向凸台44延伸的联动杆52,联动杆52一侧转动装有导向轮c53和导向轮d54,导向轮c53与导向轮d54均与梯形导向凸台44配合以实现通过拨动支架5带动三角架4。

13.具体工作过程中,当进行锁紧动作时,参见图2,各部件的动作如下:1.锁紧油缸9下压,斜压块10的底部斜面k向下移动;2.导向轮a41先接触k面,此时导向轮a41位置在图2中o'处,在k面的推动作用下,

通过导向轮a41带动三角架4逆时针转动;3.当三角架4旋转到一定角度时,导向轮b43同时接触k面,此时导向轮b43在k面的开始段;为了满足这一要求,设计成导向轮b43至旋转中心的距离小于导向轮a41至旋转中心的距离,即p''m《o''m,且p''在m点所在垂直面的左侧,以防止旋转卡死;4.随着三角架4继续旋转,导向轮a41离开k面,k面继续通过导向轮b43推动三角架4逆时针转动,直至在自重的作用下,三角架4继续向后箱板3旋转;本实施例之所以设计两个导向轮(导向轮a41和导向轮b43)同时对两个导向轮的位置作限定,是因为在锁紧油缸9下压的过程中,单靠导向轮a41不足以将三角架4带动沿逆时针旋转至三角架4的重心偏移到左侧,所以采用导向轮a41带动三角架4旋转一段角度,然后导向轮b43接力继续带动三角架4旋转至三角架4的重心偏移至左侧,然后便可以在自重作用及油缸推动共同作用下旋转到锁紧位置;5.锁紧油缸9的压块11将三角架4的压紧平台46压到位;6.锁紧力e、f合力方向在《emf之内,从而保证具有自锁能力,在载物车1运行过程中,保持锁紧状态。

14.当载物车移动到解锁位置,进行解锁时,参见图4,各部件的动作如下:1.解锁油缸7下压,压头8的底部h面在拨杆51的g面上滑动,通过拨杆51带动整个拨动支架5沿顺时针转动,三角架4以m点为中心旋转,拨动支架5以n点为中心旋转;2.拨动支架5上的联动杆52上装有导向轮c53和导向轮d54,导向轮c53沿着梯形导向凸台44的ab面移动,导向轮d54沿着cd面移动,启动时导向轮c53先接触ab面,产生旋转力矩,带动三角架4沿顺时针转动,此时ne距离长,便于克服三角架4离开锁紧状态的阻力;3.三角架4顺时针转动一定角度后,导向轮c53离开ab面,导向轮d54开始接触cd面,此时拨动支架5的驱动力矩只需克服三角架4自重产生的力矩即可;本实施例拨动支架5之所以设计两个导向轮(导向轮c53和导向轮d54)与梯形导向凸台44的两侧斜面配合,是因为启动时需要足够大的力矩带动三角架4,而导向轮c53至旋转中心的力臂更长,因此更利于带动三角架4,而仅仅靠导向轮c53无法将三角架4旋转至重心偏移到旋转中心的右侧,因此采用导向轮d54接力,在三角架4旋转一定角度后,通过导向轮d54继续推动三角架4旋转至重心偏移到旋转中心的右侧;4.h面继续下压,直至三角架4的重心偏移到旋转中心n的右侧,在自重的作用下保持解锁状态,此时解锁油缸7可以缩回。

15.三角架4处于解锁状态时,给后箱板3留出移动空间,便于卸货相关操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1