一种端部底架结构以及轨道车辆的制作方法

1.本发明涉及轨道车辆技术领域,具体涉及一种端部底架结构以及轨道车辆。

背景技术:

2.为了满足tsi技术要求中不同高低站台、不同站台间距需求,动车组需要设置站台间隙补偿器,站台间隙补偿器可以缩小车体与站台之间的间隙,以满足安全要求。

3.然而,受车体结构与内装地板相对高度的限制,站台间隙补偿器设置区域需将端部底架的边梁和缓冲梁断开,这样会大大降低车体的强度,导致强度不足。

技术实现要素:

4.本技术的目的是提供一种端部底架结构以及轨道车辆,以提高间隙补偿器位置的强度。

5.本技术提供一种端部底架结构,包括端部底架和位于所述端部底架底部的设备舱,所述设备舱的侧部设有避让口;还包括安装于所述端部底架的间隙补偿器,所述间隙补偿器能够自所述设备舱的所述避让口伸出;且,所述端部底架包括靠近所述间隙补偿器一端的第一底架部分和靠近所述间隙补偿器另一端的第二底架部分,所述设备舱连接所述第一底架部分和所述第二底架部分。

6.在一种具体实施方式中,所述端部底架包括分设在两侧且沿纵向延伸的边梁,所述端部底架还包括枕梁、缓冲梁以及位于所述枕梁和所述缓冲梁之间的枕外横梁,所述枕梁、所述枕外横梁均连接两个所述边梁;所述边梁的一端和所述缓冲梁之间具有间距,所述间隙补偿器位于所述间距的下方;

7.所述第二底架部分包括所述缓冲梁,所述第一底架部分包括所述边梁和所述枕外横梁;所述设备舱沿纵向的一端连接所述缓冲梁,另一端连接所述边梁和/所述枕外横梁。

8.在一种具体实施方式中,还包括加强纵梁,所述加强纵梁与所述设备舱焊接固定,且所述加强纵梁的两端分别与所述边梁、所述缓冲梁焊接固定。

9.在一种具体实施方式中,所述加强纵梁形成至少一级台阶,所述加强纵梁的上端用于和车体地板对接。

10.在一种具体实施方式中,所述加强纵梁为l型或z型;

11.l型所述加强纵梁的竖部的上端用于和车体地板对接,l型所述加强梁的横部形成台阶;或,z型的所述加强梁上侧的横部用于和车体地板对接,下侧的横部形成所述台阶。

12.在一种具体实施方式中,所述间隙补偿器、所述加强纵梁、所述车体地板形成逐渐抬高的台阶结构。

13.在一种具体实施方式中,所述枕外横梁和所述缓冲梁均设有横向延伸的滑轨,所述间隙补偿器安装于所述滑轨并能够沿所述滑轨移动,以伸出所述避让口。

14.在一种具体实施方式中,所述设备舱与所述枕外横梁以及所述缓冲梁的底部焊接固定。

15.在一种具体实施方式中,所述设备舱包括设备舱框架,所述设备舱框架包括沿纵向分布的第一端部框架和第二端部框架,以及位于横向两侧的裙板,所述侧部包括所述裙板;所述第一端部框架和所述第二端部框架位于所述裙板的两端;

16.所述第一端部框架靠近所述缓冲梁设置,所述第一端部框架包括位于底部的变截面直梁和位于所述变截面直梁两侧的变截面弯梁,所述变截面弯梁和所述缓冲梁焊接固定;且,所述变截面直梁的纵截面和所述变截面弯梁的横截面,由所述第二端部框架向所述第一端部框架的方向逐渐减小。

17.在一种具体实施方式中,所述第二端部框架包括位于顶部的顶部横梁和位于底部的的底部横梁,以及位于所述顶部横梁、所述底部横梁之间的若干根支撑梁;还包括防护端板,所述防护端板卡盖在所述第二端部框架的外端。

18.在一种具体实施方式中,所述设备舱框架的底部设有滑轨,所述设备舱还包括抽拉式底板,所述抽拉式底板安装于所述滑轨并沿所述滑轨横向移动。

19.本技术还提供一种轨道车辆,包括上述任一项所述的端部底架结构。

20.本技术中的端部底架在对应于设备舱的位置,设置间隙补偿器,且间隙补偿器是从设备舱的避让口伸出,这样,一方面,设备舱与端部底架连接,可以连接边梁和缓冲梁,从而可以加强端部底架结构在间隙补偿器位置的整体强度,即将断开的边梁和缓冲梁连接起来,,另一方面,间隙补偿器从设备舱的避让口伸出,则设备舱可以支撑间隙补偿器,进一步确保间隙补偿器安装的强度,以及承载的可靠性。

附图说明

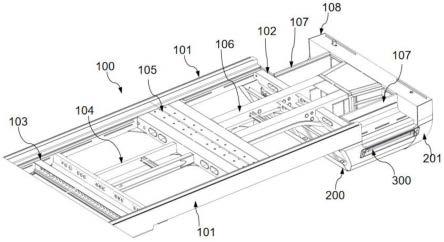

21.图1为本技术实施例所提供端部底架结构的示意图;

22.图2为图1另一视角的视图,示意出端部底架结构的底部;

23.图3为图1中端部底架示意图;

24.图4为图3中端部底架另一视角的示意图,示意出端部底架的底部;

25.图5为图1中设备舱的示意图,还示意出缓冲梁;

26.图6为图5中设备舱另一视角的示意图,示意出设备舱的底部;

27.图7为图1中间隙补偿器处于伸出状态的示意图;

28.图8为图3中端部底架端部的示意图;

29.图9为图1中加强纵梁的视图;

30.图10为图1中端部底架结构和车室地板对接后形成的踏板结构,还示意出站台;

31.图11为图5中设备舱的第一端部框架的示意图;

32.图12为图11中变截面弯梁的纵向截面图;

33.图13为图1在设备舱位置的俯视图;

34.图14为图5中设备舱框架的纵向剖视图。

35.图1-14中附图标记说明如下:

36.100-端部底架;101-边梁;102-第一横梁;1021-第二滑轨;103-第二横梁;104-枕内纵梁;105-枕梁;106-牵引梁;107-加强纵梁;108-缓冲梁;1081-第一滑轨;

37.200-设备舱;201-第一端部框架;2011-变截面弯梁;2012-变截面直梁;202-第二端部框架;2021-底部横梁;2022-支撑梁;2023-顶部横梁;203-侧部;2031-裙板;2031a-顶

部梁;203a-避让口;204-防护端板;205-抽屉式底板;206-第三滑轨;

38.300-间隙补偿器。

具体实施方式

39.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

40.请参考图1-4,图1为本技术实施例所提供端部底架结构的示意图;图2为图1另一视角的视图,示意出端部底架结构的底部;图3为图1中端部底架100示意图;图4为图3中端部底架100另一视角的示意图,示意出端部底架100的底部。

41.该实施例中的端部底架结构包括端部底架100和位于端部底架100底部的设备舱200。如图3所述,端部底架100包括位于两侧并沿纵向布置的边梁101,这里的边梁101也是端部底架100的长度方向,端部底架100应用于轨道车辆时,纵向即轨道车辆的长度方向,本文定义水平面内与纵向垂直的方向为横向,横向也即端部底架100、轨道车辆的宽度方向,两侧即沿横向分布的两个侧部,两端即沿长度方向分布的两个端部。

42.端部底架100还包括位于其一端的缓冲梁108,两侧的边梁101之间连接有多根横向设置的横梁体,其中一根横梁体为枕梁105,一根横梁体设置在枕梁105和缓冲梁108之间,可定义为第一横梁102,或者定义为枕外横梁,还有一根横梁设置在枕梁105和端部底架100的另一端之间,可定义为第二横梁103,端部底架100还包括枕内纵梁104,枕内纵梁104连接第二横梁103和枕梁105,端部底架100还包括牵引梁106,牵引梁106连接枕梁105和缓冲梁108,第一横梁102穿过牵引梁106。

43.请继续参考图5、6,图5为图1中设备舱200的示意图,还示意出缓冲梁108;图6为图5中设备舱200另一视角的示意图,示意出设备舱200的底部。

44.如图5所示,设备舱200包括设备舱框架,设备舱框架设置在端部底架100的底部,即位于端部底架100的下方,并与端部底架100的底部连接,可以焊接连接。本实施例中设备舱框架具体包括位于两侧的侧部203和位于两端的第一端部框架201、第二端部框架202,其中,侧部203包括图5、6中所示出的裙板2031,两侧的裙板2031与第一端部框架201、第二端部框架202连接以围合形成框架结构,裙板2031与第一端部框架201、第二端部框架202可以焊接固定,以具有较高的强度,当然,通过机械连接件连接的方式也可以。裙板2031可以由沿上下方向分布的两块或者多块铝合金型材组焊而成。轨道车辆在一、二位端的结构均对称布置。

45.值得注意的是,本实施例中,设备舱200的侧部203设有避让口203a,如图5所示,裙板203设有一内外贯通的开口,内、外以设备舱框架围合的空间为基准,靠近该空间即为内,远离该空间即为外,该贯通的开口即形成避让口203a。

46.此外,结合图1和图7理解,图7为图1中间隙补偿器300处于伸出状态的示意图。

47.本实施例中的端部底架结构还包括间隙补偿器300,间隙补偿器300是用于补偿站台间隙的结构,即轨道车辆停靠在站台时,轨道车辆的两侧与站台会存在一定的间隙,为了保障乘客的行走安全,间隙补偿器300可以填充在该间隙的位置,以避免乘客或物件从该间隙处掉落,间隙补偿器300还同时可以作为踏板使用。上述提及在设备舱200的侧部203设置避让口203a,间隙补偿器300能够自避让口203a伸出。

48.请继续参考图3并结合图8理解,图8为图3中端部底架100端部的示意图。

49.该实施例中端部底架100的缓冲梁108与枕外横梁102的底部设有横向延伸的滑轨,分别是第一滑轨1081和第二滑轨1021,滑轨具体可以是滑槽,间隙补偿器300沿纵向分布的两端可以滑动连接于对应的第一滑轨1081、第二滑轨1021,间隙补偿器300例如可以设置与滑槽配合的滑块,或者间隙补偿器300设置滑槽,滑轨和滑槽滑动配合,都可以。

50.当轨道车辆停靠在站台时,可以控制间隙补偿器300沿滑轨滑动,从而伸出避让口203a,以填补轨道车辆与站台之间的间隙,提供踏板。这里描述的伸出避让口203a,可以是间隙补偿器300在未停靠站台时,始终处于设备舱200内,在停靠站台时,才沿滑轨伸出至避让口203a外;当然,间隙补偿器300在未停靠站台时,间隙补偿器300也可以已经伸出避让口203a,停靠站台后,再继续伸出一段;或者,间隙补偿器300虽然不可移动,但是为可调节的结构,例如是折叠结构,可以展开等。本实施例对间隙补偿器300的具体结构并不做限制,沿滑轨移动设置的间隙补偿器300设置方式可以较为灵活便利地适应停靠站台和非停靠站台两种工况。

51.由此可见,本实施例中,端部底架100在对应于设备舱200的位置,安装有间隙补偿器300,且间隙补偿器300是从设备舱200的避让口203a伸出。此外,如上所述,间隙补偿器200的位置需要设置踏板等,故端部底架100在间隙补偿器300的位置需要断开或者削弱连接,端部底架100在间隙补偿器300的位置被分隔为两部分,分别是靠近间隙补偿器300纵向一端的第一底架部分和靠近间隙补偿器300另一端的第二底架部分,第二底架部分包括缓冲梁108,第一底架部分则包括上述的边梁101、枕外横梁102等,设备舱200和第一底架部分、第二底架部分连接,比如和第一底架部分的枕外横梁102焊接固定,或者和边梁101焊接固定,或者是和枕外横梁102、边梁101均焊接固定,设备舱200和第二底架部分的缓冲梁108焊接固定。

52.这样,一方面,设备舱200与端部底架100连接,从而可以加强端部底架结构在间隙补偿器300位置的整体强度,即将断开的边梁101和缓冲梁108连接起来,另一方面,间隙补偿器300从设备舱200的避让口203a伸出,则设备舱200可以支撑间隙补偿器300,进一步确保间隙补偿器300安装的强度,以及承载的可靠性。

53.请继续参考图3,本实施例中边梁101与缓冲梁108并不连接,边梁101在设置间隙补偿器300的位置断开,即边梁100靠近缓冲梁108的端部和缓冲梁108之间具有间距,设备舱200的侧部203(本实施例具体包括裙板2031)位于该间距的位置的下方,间隙补偿器300也对应于该位置。由前述描述可知,间隙补偿器300可提供为供乘客通过的踏板,边梁101在间隙补偿器300的上方位置断开设置,可以预留出空间以设置与间隙补偿器300衔接的踏板结构。此时,由于边梁101断开设置,端部底架100在此处的强度会减弱,设备舱200的设置显然可以增加此处的强度。

54.进一步地,如图9、10所示,图9为图1中加强纵梁107的视图;图10为图1中端部底架结构和车室地板400对接后形成的踏板结构,还示意出站台600。

55.本实施例中的端部底架100还包括加强纵梁107,加强纵梁107与设备舱200焊接固定,如图10所示,加强纵梁107横向侧部与裙板2031的顶部梁2031a的横向侧部焊接固定。且加强纵梁107的纵向两端分别与边梁101、缓冲梁108焊接固定。加强纵梁107的设置可以进一步提高端部底架100在踏板位置的结构强度。

56.上述的加强纵梁107可形成至少一级台阶,加强纵梁107的上端用于和车体地板400对接,这样,加强纵梁107本身可以作为踏板结构的一部分,其上端和车体地板400对接,则使得乘客地平稳地直接踏步入车室内。

57.加强纵梁107可以是l型,如图9、10所示,l型的加强纵梁107的竖部1072的上端用于和车体地板400对接,l型的加强纵梁107的横部1071形成台阶。图10中,还可以铺设有客室地板500,客室地板500铺设在间隙补偿器300上方的部分形成供直接踩踏的第一级台阶,客室地板500在l型加强纵梁107的横部1071的上方铺设形成第二级台阶和第三级台阶,铺设在车体地板400的客室地板形成第四级台阶,即形成逐渐抬升的四级台阶的踏板结构。根据不同的车型,也可以设置出其他数量的台阶。图10中,间隙补偿器300伸出避让口203a的长度为l4,间隙补偿器300和站台600之间留有较小的间距l3,避免间隙补偿器300和站台600发生干涉。

58.如图5所示,设备舱200的裙板2031还包括位于顶部的顶部梁2031a,如图10所示,顶部梁2031a可与加强纵梁107的横部1071大致平齐,客室地板500铺设到顶部梁2031a、加强纵梁107的部分横部1071的之上,形成第二级台阶。

59.可知,加强纵梁107也可以是其他形状,例如设置为z型,z型的加强纵梁107上侧的横部用于和车体地板400对接,下侧的横部形成台阶。

60.请继续参考图11-14,图11为图5中设备舱200的第一端部框架201的示意图;图12为图11中变截面弯梁2011的纵向截面图;图13为图1在设备舱200位置的俯视图;图14为图5中设备舱框架的纵向剖视图。

61.本实施例中的第一端部框架201靠近缓冲梁108设置,第一端部框架201包括位于底部的变截面直梁2012和位于变截面直梁2011两侧的变截面弯梁2012,变截面直梁2012的纵截面和变截面弯梁2011的横截面,由第二端部框架202向第一端部框架201的方向逐渐减小,如图12、13所示。再看图14,第一端部框架201靠近边梁101的一端的两侧距离为l2,第一端部框架201远离边梁101的另一端的两侧距离为l1,l1小于l2,即端部倒角缩小尺寸,这样可以满足车辆顺利通过tsi动态限界,。

62.如图5、6所示,第二端部框架202包括位于顶部和底部的横梁,分别是顶部横梁2023和底部横梁2021,以及位于顶部横梁2023和底部横梁2021之间的若根支撑梁2022,还包括防护端板204,防护端板204卡盖在第二端部框架202的外端,可以通过螺栓等紧固件固定到第二端部框架202,当然也可以焊接固定。

63.如图6所示,设备舱框架的底部设有第三滑轨206,设备舱200还包括抽拉式底板205,抽拉式底板205安装于第三滑轨206并沿第三滑轨206横向移动。可以设置两块抽拉式地板205,分别由左右两侧向中部靠近滑动,以拼合为完整的设备舱200的底部,或者是向左右两侧分离,以打开设备舱200的底部。本实施例中的设备舱200和端部底架100焊接固定,固定较为可靠,且集成防护端板204和/或抽拉式底板205,以增加设备舱200的灵活可调性。

64.本实施例还提供一种轨道车辆,包括上述任一实施例所述的端部底架结构,具有与上述实施例相同的技术效果,不再赘述。上述的端部底架结构可满足站台的间隙补偿器的安装、端部防爬装置及车端连接线的安装。

65.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术

人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1