一种铁路线路综合检测设备的制作方法

1.本发明属于铁路线路检测领域,涉及一种铁路线路设施综合检测设备。

背景技术:

2.铁路基础设施周期检测是保障行车安全的前提,是保护公众出行安全的基石。其主要形式为周期性静态检测或人工目视巡查,采用的设备均是用于解决铁路线路运维过程中的各类具体问题,功能单一。在进行一次综合检测作业时,一方面需要组织多种设备同时上道,这导致专业人员需求量大,与当前紧缺的人力资源现状矛盾突出,不利于铁路运维安全检测工作的可持续发展;另一方面各种检查设备检测数据的零散化、碎片化,多周期的数据没有科学的管理与分析手段,无法发挥各类高精尖检测设备的优势,不利于铁路的智能化综合运维的需要。

技术实现要素:

3.针对上述问题,本发明公开一种铁路线路综合检测设备,是一种集成廓形、轨道板/轨枕、轨旁设施、扣件、钢面伤损等周期性检查的快速高精度综合检测系统,充分发掘检测数据的应用价值,是铁路运维发展的方向。

4.本实用新型铁路线路综合检测设备,包括电动平台以及车体上集成的7个装置,分别为轨道板/轨枕病害检测装置、轨面伤损检测装置、扣件检测装置、移动三维检测装置、轨旁全景检测装置、钢轨廓形检测装置。

5.所述电动平台前端安装有轨道板/轨枕病害检测装置;后端安装钢轨廓形检测装置。

6.轨面伤损检测装置为2台单独的轨面伤损部件,分别通过支架安装于电动平台后部的左右两侧。

7.扣件检测装置为2台单独的扣件检查部件,位于前车体与后车体之间,轨面伤损检测装置前方,分别固定于电动平台左右两侧安装的水平连接面上。

8.钢轨廓形检测装置安装后车体后部顶面上。

9.钢轨廓形检测装置顶面中部安装有连接板,移动三维检测装置固定在连接板上;

10.轨旁全景检测装置固定于后车体中部上表面。

11.上述各个装置以及无刷直流电机分别通过一根信号线缆接入控制台上的通用电源信号接口,每设备对应一个接口,每个接口的信号一致,可通用。

12.本实用新型的优点在于:

13.1、本实用新型铁路线路综合检测设备,实现了现场线路数据的快速采集。人工徒步检测速率一般为3-5公里/小时,本发明各检测装置集成于电动平台,检测速度可达10-12公里/小时,提高了线路检测效率。

14.2、本实用新型铁路线路综合检测设备,实现多个独立检测装置的系统集成,改变了原有的铁路线路各单项检测数据独立、分散的缺点。本发明铁路线路综合检测平台的应

用可大幅提高检查检测的劳动效率,将高铁线路的集中检查工作,由多设备、多人员的作业模式改变为综合作业模式。

15.3、本实用新型铁路线路综合检测设备,实现了现场数据的信息化和可视化,并能根据设备台账实现精准定位。将现场线路基础设施设备以三维实景的方式“搬到”办公室,形成可视化的数据,1次数据采集完成6个装置项目的检查,数据处理和内业分析都位于室内。

附图说明

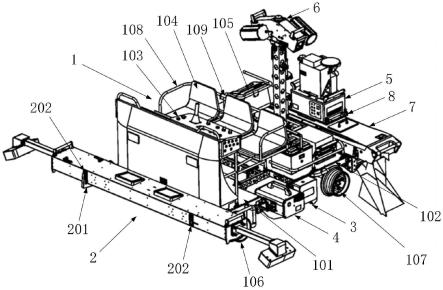

16.图1为本发明一种铁路线路综合检测设备的装置结构图。

17.图中:

18.1-电动平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-轨道板/轨枕检测装置3-轨面伤损检测装置

19.4-扣件检测装置

ꢀꢀꢀꢀꢀꢀꢀ

5-移动三维检测装置

ꢀꢀꢀꢀꢀꢀꢀ

6-轨旁全景检测装置

20.7-廓形检测装置

ꢀꢀꢀꢀꢀꢀ

8-连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101-前车体

21.102-后车体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103-控制台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104-前排座椅

22.105-挂椅

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106-前车轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

107-后车轮

23.108-座椅安装架

ꢀꢀꢀꢀꢀꢀꢀ

109-挂载横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

201-病害检测装置挂件

24.202-滑块

具体实施方式

25.下结合附图对本实用新型做进一步详细说明。

26.本实用新型铁路线路综合检测装置,本实用新型铁路线路综合检测设备,其由 7个装置组成,分别为电动平台1、轨道板/轨枕病害检测装置2、轨面伤损检测装置3、扣件检测装置4、移动三维检测装置5、轨旁全景检测装置6、钢轨廓形检测装置7,如图1所示。

27.所述电动平台1包括前车体101、后车体102、控制台103、前排座椅104与挂椅105。其中,前车体101底面具有沿左右方向设置的前轮轴,前轮轴两端通过轴承安装于前车体101底面左右两侧固定的轮架上;前轮轴两端端部同轴固定安装有前车轮106。同样,后车体102底面具有沿左右方向设置的后轮轴,后轮轴两端通过轴承安装于后车体102底面左右两侧固定的轮架上;后轮轴两端端部同轴固定安装有后车轮107。

28.上述前车体101与后车体102顶面共面,两者间通过沿前后方向设置的多根连接梁连接形成整体电动平台1。电动平台1设置于钢轨表面,使两个前车轮106与两个后车轮107同两侧钢轨顶面接触。电动平台1适用轨距1435mm,车轮直径为 240mm。为防止电动平台1由钢轨上滑落,本实用新型设计前车轮106与后车轮107 内端端面直径大于车轮直径,由此在前车轮106与后车轮107周向上形成台肩结构,通过该台肩与钢轨侧面间的配合,实现电动平台1在钢轨上左右方向限位,仅可沿钢轨长方向移动。

29.上述电动平台1采用无刷直流电机驱动;无刷直流电机固定安装于电动平台1 中前车体101底面;无刷直流电机输出轴上安装有传动小齿轮,该传动小齿轮与前车轴上固定安装的传动大齿轮啮合。由此通过无刷直流电机驱动小齿轮与大齿轮间传动,带动前轮轴及前车轮106转动,实现电动平台1在钢轨上的移动。

30.上述前车体101与后车体102之间位置安装有前排座椅104;前车体101前部安装有

支撑架,支撑架上安装有控制台103。上述前排座椅104为3个并排设置,3 个前排座椅104底部通过电动平台1上表面安装的支撑架支撑固定;同时在三个前排座椅104外围设计有与电动平台1固定的座椅安装架108,座椅安装架108与三个前排座椅104背侧固定,实现前排座椅104的后支撑;为满足作业安全规定要求需4人进行线路检测工作,且由于电动平台1表面位置有限,因此采用悬挂的方式在电动平台1上设置挂椅105,具体方式为在前述座椅安装架108上设计有挂载横梁109,该挂载横梁109平行于前排座椅背侧;同时挂椅105背侧安装有倒u行挂载件,通过挂载件与挂载横梁109间配合挂载,将挂椅105安装于挂载横梁109上,且通过挂载横梁109上设计的两个台肩与挂载件两侧配合,限制挂椅105在挂载横梁109上的左右移动。

31.上述前车体101前端安装有病害检测装置挂件201,用来安装轨道板/轨枕病害检测装置2。病害检测装置挂件201具有后部连接部分,底部支撑部分与前部限位部分,整体呈u形结构。其中,后部连接部分通过快装螺钉固定安装于前车体101 前端左右两侧。前部限位部分内侧(朝向前车体101一侧)安装有纵向设计的滑道;同时在轨道板/轨枕病害检测装置2前端两侧设计各设计有一个滑块202。轨道板/ 轨枕病害检测装置2通过两滑块202与两个病害检测装置挂件201上的导轨滑动配合,滑入两个病害检测装置挂件201内,由病害检测装置挂件201底部支撑部分进行支撑,且由后部连接部分与前部限位部分进行前后方向限位。由于整个电动平台 1在轨道上运行平移,上下抖动幅度小,因此无需进行轨道板/轨枕病害检测装置的上位置限制。上述轨道板/轨枕病害检测装置2型号为hn-gbjc-01的,其采用多路高清相机拍照及拼接技术、计算机图像处理与分析、深度学习等相关技术,实现检测项目包括crtsi、crtsii、ctrsiii板式无砟轨道轨道板离缝病害,表面裂缝,板间离缝,承轨台破损等轨道板病害,可以数字化的方式检查、记录、管理和分析线路轨道板状态。集成在该轨道板/轨枕病害检测装置2内部的5个高清相机同步对轨道板表面进行图像采集,相机角度与轨道板平面垂直;该轨道板/轨枕病害检测装置 2两侧的线激光器同时对轨道板侧面进行扫描,采集图像数据,其安装角度与水平方向呈50

°

夹角。

32.所述轨面伤损检测装置3为2台单独的轨面伤损部件。2台轨面损伤部件分别通过支架安装于后车体102前部左右两侧固定的安装支架301上。上述轨面伤损检测装置3型号为hn-gmzt-01,实现在电动平台1运行过程同时对线路左、右股钢轨轨面状态进行采集,可通过后续对采集数据得处理,实现对钢轨表面掉块、钢轨擦伤、波浪形磨耗、焊缝的识别与检测工作。

33.所述扣件检测装置4为2台单独的扣件检查部件。2台扣件检测装置4位于前车体1与后车体2之间,且两台扣件检测装置4侧壁上固定安装有水平连接面,通过水平连接面分别与前车体后部左右两侧固定的水平安装面贴合设置,并通过快状螺钉固定。上述扣件检测装置4型号为hn-gscz-01,该扣件检测装置4由激光传感器、同步控制器及编码器等组成,实现在电动平台1运行过程同时对线路左、右股钢轨轨面状态进行采集;通过高精度激光传感器,同步扫描轨道扣件,获得扣件的三维点云,实现扣件系统的部件缺损、扣件安装异常、扣件松紧度等3项内容的检测。控制器可通过编码器输出的信号触发激光传感器采集数据。

34.所述钢轨廓形检测装置7安装后车体102后端端部,其安装方式与前述轨道板/ 轨枕病害检测装置2的安装方式相同。钢轨廓形检测装置7型号为hn-gmdf-01,该钢轨廓形检测装置7利用线结构激光传感器实时、连续扫描钢轨断面轮廓数据,实现钢轨廓形的连续测

量,并生成相应的三维图形;通过对该钢轨廓形检测装置7的检测数据可分析钢轨磨耗状态、一致性、对称性、廓形质量等指标,从而对钢轨状态进行综合评估。

35.上述钢轨廓形检测装置7顶面中部安装有连接板8,移动三维检测装置5通过快装螺钉固定在连接板8上。移动三维检测装置5型号为hn-rmms-01,实现在电动平台1运行过程中扫描沿线三维状态信息。该移动三维检测装置由全球定位系统(北斗)、惯性测量单元(imu)、高精度激光扫描仪、里程编码器及北斗同步控制单元等组成。惯性单元和同步控制单元集成在高精度激光扫描仪和全球定位系统天线的下方盒体内,激光扫描仪垂直与轨平面进行扫描。通过激光扫描仪对路基、桥梁、隧道、声屏障等项目的三维空间点云数据进行完整的采集,从而可实现路基封闭层上拱、桥面栏杆裂缝、隧道衬砌裂纹、隧道壁渗水、隧道异物、声屏障单元板错位、声屏障紧固件松脱、封闭网状态等项目的检测分析。

36.所述轨旁全景检测装置6通过快装螺钉固定于后车体102中部上表面;轨旁全景检测装置6型号为hn-gpss-01。该轨旁全景检测装置6由多个高清工业相机组成,通过同步控制器同步控制相机触发,对铁路沿线图像进行同步采集,经过计算机对多张图像进行拼接融合,形成完整的图像。如下图所示,装置6通过快装螺钉使其固定在车体的连接板上,装置中两个相机夹角为140

°

,二者与竖直方向的夹角分别为70

°

。

37.上述各个装置以及无刷直流电机分别通过一根信号线缆接入控制台103上的通用电源信号接口,每设备对应一个接口,每个接口的信号一致,可通用,不分特定的接口连接特定的设备。各个接口均包含电源、同步等信号,用于给各设备供电以及控制各设备协同工作。由此通过控制台实现无刷直流电机的驱动以及各个装置的检测控制,同时接收各设备采集数据进行处理。

38.通过上述结构,在进行铁路线路检测时,首先将电动平台设置在轨道上;随后在线路上将各检测装置安装在电动平台1上,完成各检测装置紧固螺栓预紧后,接通电源线及信号线缆。最后,启动电源,对各设备进行自检,自检完成后即可启动电动平台1开始线路检测,检测过程中各检测设备采集数据自动保存。检测完成后,可将检测数据进行拷贝,在电脑上进行处理分析,得出分析结果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1