重载铁路电力机车行车操纵优化方法、装置、介质及设备与流程

本发明涉及电气化铁路能耗优化领域,特别是一种重载铁路电力机车行车操纵优化方法、装置、介质及设备。

背景技术:

1、本部分旨在为权利要求书中陈述的实施方式提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

2、重载铁路(the heavy-haul technologies,是指行驶列车总重大、行驶大轴重货车或行车密度和运量特大的铁路,主要用于输送大型原材料货物)承担着铁路货运重任,随着运量的逐年增多,其能耗问题日显突出,集中表现在如下三个方面:(1)运量大,牵引能耗高;(2)大量反送不计的再生制动能量不仅恶化了系统的电能质量,还增加了运营成本;(3)现行的电力机车运行策略能耗高,尤其是在上下坡交替的路段。因此,实现重载铁路节能降耗迫在眉睫。

3、目前,围绕电气化铁路能耗优化的方式主要有:

4、1)再生能量回收利用,主要包括调度型、反馈型和储能型。

5、a)调度型是指通过合理的行车规划,使牵引工况(牵引工况指工程机械在牵引力平衡和牵引功率平衡的状态下的工作情况)的电力机车有效利用同臂(同一供电臂)处于再生制动工况的电力机车产生的再生能量;

6、b)反馈型是指构建能量反馈通道,将再生能量反馈给其他的供电系统使用;

7、c)储能型是指通过接入储能介质,将再生制动能量进行存储,并在系统处于牵引工况时供能;

8、2)电力机车行车操纵优化:通过寻优算法优化电力机车的行车操纵序列,实现电力机车的节能运行。

9、然而,上述方式存在如下缺陷:

10、1)调度型再生能量利用方式由于行车运行图调整需综合多方面因素,可实施性不高;

11、2)反馈型再生能量利用方式由于再生能量自身的间歇性、冲击性及非线性等特性,容易带来小容量配电网网压波动、谐波等电能质量问题;

12、3)储能型再生能量利用方式需要引入储能设备和相关电力电子装置,系统的控制与特性更加复杂;

13、4)现有电力机车行车操纵优化方式未充分考虑线路资料等对能耗的影响。

技术实现思路

1、本发明提供一种重载铁路电力机车行车操纵优化方法、装置、介质及设备。结合线路资料进行重载铁路电力机车行车操纵方式的优化,有效实现了节能降耗,尤其针对现有行车操纵方式在相邻坡段为上下坡时存在上坡用能需求大、下坡再生制动能量大但利用率不高的技术问题,能够有效实现节能降耗。

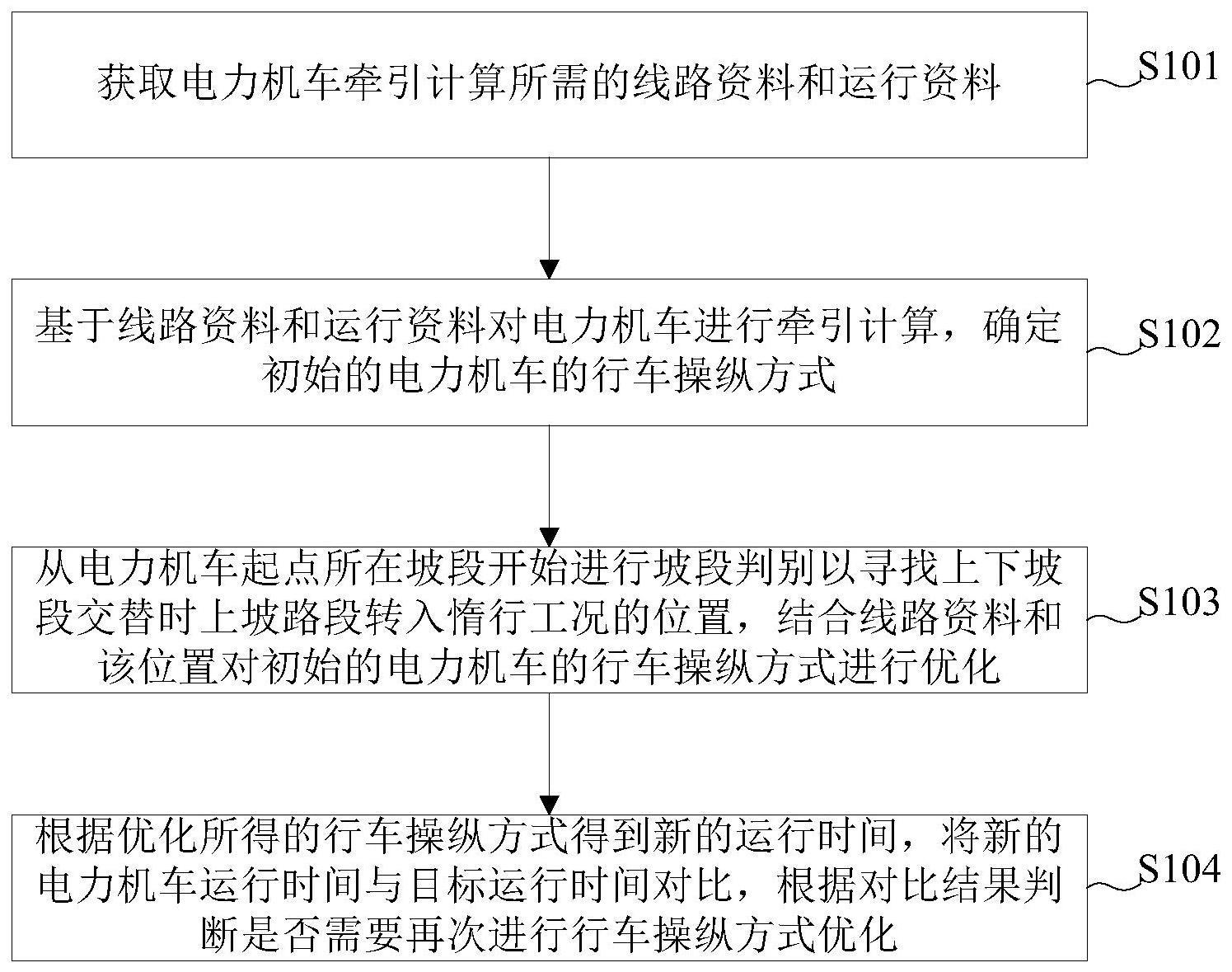

2、第一方面,本发明实施例提供一种重载铁路电力机车行车操纵优化方法,包括:

3、获取电力机车牵引计算所需的线路资料和运行资料;

4、基于所述线路资料和所述运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式;

5、从电力机车起点所在坡段开始进行坡段判别以寻找上下坡段交替时上坡路段转入惰行工况的位置,结合线路资料和所述位置对初始的电力机车的行车操纵方式进行优化;

6、根据优化所得的行车操纵方式得到新的运行时间,将新的电力机车运行时间与目标运行时间对比,根据对比结果判断是否需要再次进行行车操纵方式优化。

7、在一些实现方式中,所述线路资料包括:各区间线路的坡段数,各坡段的起止点、限速、长度和坡度,曲线坡段曲率半径;所述运行资料包括:各区间线路的起止点、目标运行时间、机车牵引特性/再生制动特性、基本阻力特性、减速度制动特性、牵引控制策略、长度和机车质量。

8、在一些实现方式中,基于所述线路资料和所述运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式,包括:

9、通过牵引计算求得电力机车实时运行速度和受力情况,结合牵引控制策略,判断电力机车的实时运行工况;

10、所述运行工况包括牵引工况、制动工况、惰行工况和换坡段工况。

11、在一些实现方式中,所述运行工况为牵引工况,所述通过牵引计算求得电力机车实时运行速度和受力情况,结合牵引控制策略,判断电力机车的实时运行工况,包括:

12、步骤s102-a1、判断前一时刻电力机车受力情况:若单位牵引力不超过单位制动力,则进入步骤s102-a2;若单位牵引力超过单位制动力,进入步骤s102-a3;

13、步骤s102-a2、转入惰行工况;

14、步骤s102-a3、根据当前时刻的实时运行速度计算单位基本运行阻力和单位加算附加阻力,通过机车牵引特性确定单位牵引力,得出单位合力;

15、步骤s102-a4、更新电力机车的加速度、速度和位移;

16、步骤s102-a5、判断电力机车的位置:若电力机车的位置仍处于当前坡段,进入步骤s102-a6;若电力机车的位置驶出当前坡段,则进入步骤s102-a8;

17、步骤s102-a6、根据电力机车的实时运行速度与当前坡段目标速度的差值及牵引控制策略,判断电力机车的运行工况:若为牵引工况,根据牵引控制策略确定相应牵引力,更新循环次数,进入步骤s102-a3;若为惰行工况,进入步骤s102-a7;

18、步骤s102-a7、牵引工况结束,转入惰行工况;

19、步骤s102-a8、当前坡段牵引计算结束,转入换坡段工况。

20、在一些实现方式中,所述运行工况为惰行工况,所述通过牵引计算求得电力机车实时运行速度和受力情况,结合牵引控制策略,判断电力机车的实时运行工况,包括:

21、步骤s102-b1、根据当前时刻的实时运行速度计算单位基本运行阻力和单位加算附加阻力,得出单位合力,进入步骤s102-b2;

22、步骤s102-b2、更新电力机车的加速度、速度和位移;

23、步骤s102-b3、判断电力机车的位置:若电力机车的位置仍处于当前坡段,进入步骤s102-b4;若电力机车的位置驶出当前坡段,则进入步骤s102-b7;

24、步骤s102-b4、根据电力机车的实时运行速度与当前坡段目标速度的差值及牵引控制策略,判断电力机车的运行工况:若为牵引工况,进入步骤s102-b5;若为制动工况,进入步骤s102-b6;若为惰行工况,更新循环次数,回到步骤s102-b1;

25、步骤s102-b5、惰行工况结束,转入牵引工况;

26、步骤s102-b6、惰行工况结束,转入制动工况;

27、步骤s102-b7、当前坡段牵引计算结束,转入换坡段工况。

28、在一些实现方式中,所述运行工况为制动工况,所述通过牵引计算求得电力机车实时运行速度和受力情况,结合牵引控制策略,判断电力机车的实时运行工况,包括:

29、步骤s102-c1、根据下一坡段的目标速度判断当前制动工况类型:若下一坡段的目标速度为0,则为停车进站制动,进入步骤s102-c2;否则,为运行中速度超限制动,进入步骤s102-c6;

30、步骤s102-c2、根据减速度制动特性确定实时减速度和停车进站制动的制动力,根据再生制动特性确定再生制动力,得出单位合力以及空气制动力,进入步骤s102-c3;

31、步骤s102-c3、更新电力机车的速度和位移;

32、步骤s102-c4、判断电力机车的位置:若电力机车的位置仍处于当前坡段,进入步骤s102-c5;若电力机车的位置驶出当前坡段,则进入步骤s102-c11;

33、步骤s102-c5、若速度大于0,则机车未完成进站制动,更新循环次数,进入步骤s102-c2;否则,进入步骤s102-c11;

34、步骤s102-c6、根据当前时刻的实时运行速度计算单位基本运行阻力和单位加算附加阻力,根据再生制动特性确定再生制动力,得出单位合力,进入步骤s102-c7;

35、步骤s102-c7、更新电力机车的加速度、速度和位移,进入步骤s102-c8;

36、步骤s102-c8、判断电力机车的位置,若电力机车的位置仍处于当前坡段,进入步骤s102-c9;若电力机车的位置驶出当前坡段,则进入步骤s102-c11;

37、步骤s102-c9、根据电力机车的实时运行速度与当前坡段目标速度的差值和牵引控制策略,判断电力机车的运行工况:若为惰行工况,进入步骤s102-c10;若为制动工况,根据牵引控制策略确定相应制动力,更新循环次数,进入步骤s102-c6;

38、步骤s102-c10、制动工况结束,转入惰行工况;

39、步骤s102-c11、当前坡段牵引计算结束。

40、在一些实现方式中,所述运行工况为换坡段工况,所述通过牵引计算求得电力机车实时运行速度和受力情况,结合牵引控制策略,判断电力机车的实时运行工况,包括:

41、步骤s102-d1、判断机车长度与当前坡段长度是否相等:若机车长度与当前坡段长度相等,进入步骤s102-d7;否则,进入步骤s102-d2;

42、步骤s102-d2、判断下一坡段的目标速度是否不小于当前坡段的目标速度:若是,进入步骤s102-d3;否则,进入步骤s102-d5;

43、步骤s102-d3、令当前坡段长度=机车长度,电力机车的运行工况不会在坡段转换时发生跳变,通过前一时刻牵引力、制动力的情况判断电力机车的运行工况:若单位牵引力大于单位制动力,转入牵引工况,计算实时加算附加阻力;否则,进入步骤s102-d4;

44、步骤s102-d4、若单位牵引力等于单位制动力,转入惰行工况,计算实时单位加算附加阻力;否则,转入制动工况,计算实时单位加算附加阻力;

45、步骤s102-d5、进行换坡试凑,找到换坡点,设置时间裕量,在时间裕量对应的时间段内机车保持制动点处的速度匀速运行,进入步骤s102-d6;

46、步骤s102-d6、令机车长度与当前坡段长度,转入制动工况;

47、步骤s102-d7、当前坡段牵引计算结束。

48、在一些实现方式中,从电力机车起点所在坡段开始进行坡段判别以寻找上下坡段交替时上坡路段转入惰行工况的位置,结合线路资料和所述位置对初始的电力机车的行车操纵方式进行优化,包括:

49、步骤s201、初始化当前坡段坡度:上坡时坡度为正,下坡时坡度为负;

50、步骤s202、判断当前坡段是否满足坡度为负且发生再生制动;

51、若当前坡段坡度为负且发生再生制动,进入步骤s203;否则,进入步骤s207;

52、步骤s203、比较当前坡段的限速、下一坡段的限速、下一坡段目标速度,选取三者中的最小值,进入步骤s204;

53、步骤s204、以所述最小值为起始速度,从当前坡段末端向首端出发,以逆向惰行进行反向牵引计算,进入步骤s205;

54、步骤s205、判断反向牵引计算得到的速度曲线与初始的行车操纵方式中牵引计算得到的速度曲线是否有交点;

55、若有交点,则所述交点为上下坡段交替时上坡路段转入惰行工况的位置,进入步骤s206;否则,更新当前坡段为前一个坡段,回到步骤s203;

56、步骤s206、优化行车操纵方式,以所述交点为起始点,正向惰行运行至再次达到目标速度,进入步骤s207;

57、步骤s207、判断所有坡段是否均已完成步骤s201~步骤s206的坡段判别流程;若是,行车操纵优化结束;否则,更新当前坡段为下一坡段,进入步骤s202。

58、在一些实现方式中,将新的电力机车运行时间与目标运行时间对比,根据对比结果判断是否需要再次进行行车操纵方式优化,包括:

59、若新的电力机车运行时间小于目标运行时间,则利用第一计算式更新目标速度,回到所述基于所述线路资料和所述运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式的步骤;否则,判断新的电力机车运行时间是否大于目标运行时间;若新的电力机车运行时间大于目标运行时间,则利用第二计算式更新目标速度,回到所述基于所述线路资料和所述运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式的步骤;新的电力机车运行时间等于目标运行时间,则结束优化,输出当前优化得到的行车操纵方式;

60、所述第一计算式:vm=vm+δv,

61、所述第二计算式:vm=vm-δv,

62、其中,vm表示目标速度,δv表示目标速度修正量。

63、第二方面,本发明实施例提供一种重载铁路电力机车行车操纵优化装置,包括:

64、获取模块,用于获取电力机车牵引计算所需的线路资料和运行资料;

65、确定模块,用于基于所述线路资料和所述运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式;

66、优化模块,用于从电力机车起点所在坡段开始进行坡段判别以寻找上下坡段交替时上坡路段转入惰行工况的位置,结合线路资料和所述位置对初始的电力机车的行车操纵方式进行优化;

67、再优化模块,用于根据优化所得的行车操纵方式得到新的运行时间,将新的电力机车运行时间与目标运行时间对比,根据对比结果判断是否需要再次进行行车操纵方式优化。

68、第三方面,本发明实施例提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被至少一个处理器执行时,实现如第一方面所述的方法。

69、第四方面,本发明实施例提供一种电子设备,包括存储器和至少一个处理器,所述存储器上存储有计算机程序,所述计算机程序被所述至少一个处理器执行时实现如第一方面所述的方法。

70、本发明的实施例至少能够带来如下有益效果:

71、本发基于线路资料和运行资料对电力机车进行牵引计算,确定初始的电力机车的行车操纵方式;从电力机车起点所在坡段开始进行坡段判别以寻找上下坡段交替时上坡路段转入惰行工况的位置,结合线路资料和所述位置对初始的电力机车的行车操纵方式进行优化;根据优化所得的行车操纵方式得到新的运行时间,将新的电力机车运行时间与目标运行时间对比,根据对比结果判断是否需要再次进行行车操纵方式优化。实现了相邻坡段为上下坡时的节能效果,解决了在相邻坡段为上下坡时存在上坡用能需求大、下坡再生制动能量大但利用率不高的技术问题,合理利用了电力机车行驶过程中在下坡路段的重力势能,从而降低机车的运行能耗;并且减少了电力机车再生制动的次数,降低了再生能量的产生,进而减少了向电网返送的再生能量,改善了电能质量。

- 还没有人留言评论。精彩留言会获得点赞!