一种轨道车辆复合材料车体顶板风道集成结构的制作方法

本发明属于轨道交通车体,尤其是涉及一种复合材料车体顶板与风道一体化集成结构。

背景技术:

1、在国家“双碳”战略的大背景下,对轨道交通领域的结构轻量化要求逐年提高,碳纤维复合材料在轨道车辆上的应用也在不断增加。碳纤维复合材料在轨道车辆上的应用逐渐由车辆内饰、设备舱等非承载部件、次承载部件向整车车体等主承载部件进行转变。

2、现有复合材料车体承载结构多为“三明治”夹层结构,在复合材料车体顶板设计时仅考虑车体结构承载作用,而车辆内装部分如空调风道、内装顶板等均为独立的零部件,分别制造后通过吊装连接的方式与车体结构完成装配。车辆的承载结构件与车辆内装的功能件之间相互独立,并未能充分发挥复合材料隔热性能优异、可设计性强等特点,影响车体整体减重效率和生产制造成本,严重制约了轨道车辆轻量化结构的发展。

技术实现思路

1、本发明旨在设计一种结构功能一体化的复合材料车体顶板风道集成结构,充分利用车体的结构空间,有效地提高车体承载效率,减少车辆零部件数量和内装装配工作,降低车辆生产制造成本。

2、为实现上述目的,本发明提供一种轨道车辆复合材料车体顶板风道集成结构,包括车体顶板、内装顶板,在所述车体顶板和所述内装顶板之间设有风道,所述车体顶板和所述内装顶板以及所述风道为共胶接一体化集成结构;其中:

3、所述风道包括冷风道和热风道;

4、所述冷风道由所述车体顶板、所述内装顶板、内侧风道隔板及冷风道隔板共同组成;所述热风道由所述车体顶板、内侧风道隔板及外侧风道隔板共同组成;

5、所述车体顶板和所述内装顶板通过风道隔板梁连接,所述风道隔板梁上开有隔板梁热风道通风孔和隔板梁冷风道通风孔;

6、所述内装顶板和所述冷风道隔板通过出风口连接件粘接在一起,所述的出风口连接件上且与所述内装顶板连接处上下分别开有出风口连接件冷风道通风孔和出风口连接件冷风出风孔;

7、所述内侧风道隔板和外侧风道隔板置于风道隔板梁两侧的部分分别开有与所述隔板梁冷风道通风孔相对应的内侧风道隔板冷风道通风孔及外侧风道隔板冷风道通风孔,所述的外侧风道隔板另一端开有外侧风道隔板热风道通风孔;

8、所述内装顶板和所述冷风道隔板通过出风口连接件粘接在一起,所述出风口连接件与车体侧墙连接,所述车体侧墙与所述车体顶板风道集成结构连接。

9、进一步地,所述车体顶板由车体顶板碳纤维外蒙皮、车体顶板中间泡沫芯材、车体顶板碳纤维内蒙皮、纵向加强梁和连接加强梁共胶接袋压法一体成型,所述连接加强梁为多腔室斜撑的碳纤维拉挤型材;所述纵向加强梁为日字形碳纤维拉挤型材。所述车体顶板中间泡沫芯材为pmi泡沫或pet泡沫,最小高度应不小于50mm。

10、进一步地,所述的内装顶板为夹层结构,由内装顶板外蒙皮、内装顶板内蒙皮和内装顶板泡沫芯材组成,所述内装顶板内、外蒙皮采用碳纤维或玻璃纤维制成。所述内装顶板泡沫芯材为pmi泡沫或pet泡沫,最小高度应不小于20mm。

11、进一步地,所述风道隔板梁为通长连续的j形碳纤维拉挤型材,所述风道隔板梁与车体顶板胶接,同时,在风道隔板梁的端部位置采用铆钉连接;所述风道隔板梁与所述内装顶板通过连接螺栓和铆螺母连接,在所述内装顶板的连接区域相应设置碳纤维预埋块。

12、进一步地,所述的内侧风道隔板和外侧风道隔板均为碳纤维夹层结构,由内、外蒙皮和泡沫芯材采用共固化工艺一体成型。

13、进一步地,所述的冷风道隔板为碳纤维层压板结构,最小厚度为3mm。

14、进一步地,所述的出风口连接件为带翻边的f形碳纤维连接拉挤型材,通过出风口连接件的连接翻边与内装侧墙板连接件通过铆钉连接,所述f形出风口连接件中部与所述内装顶板相搭并粘接。

15、与现有技术相比,本发明的优点是:

16、1、复合材料车体顶板风道集成结构取消了原车辆中的主风道、侧风道,通过车体顶板、风道隔板梁、内装顶板等主要结构部件,在满足结构承载要求的同时,实现了车辆主风道的功能要求,减少了车体零部件的数量,提高了生产制造效率;

17、2、复合材料车体顶板为“三明治”夹层结构,碳纤维蒙皮与泡沫芯材都具有较高的隔热效率。通过调整芯材厚度,隔热芯材的使用,可以在不依靠额外的防寒材的情况下,满足轨道车辆不同运营环境下的隔热要求。取消原车体防寒材可增加结构空间,提高整车承载效率,降低车体结构重量;

18、3、通过j型风道隔板梁、冷风道隔板和热风道隔板,可以将冷、热风道隔断,大大增加了空调的送风面积,并实现车体主风道的冷、热分区送风,提高了空调的工作效率。

19、4、使用碳纤维复合材料j型风道隔板梁在实现内装连接件的同时,其又作为车体纵向刚度构件,可以有效地增加整车轴向刚度。由于车体垂弯模态主要对车体顶板纵向构件更为敏感,通过使用j型风道隔板梁,可以用较小的结构重量,来满足整车模态要求,提高车体减重效果。

20、5、车体顶板和内装顶板均为“三明治”夹层结构,具有较高的结构功能可设计性,同时,车体顶板风道集成结构具有较大的结构设计空间,可以通过选用不同多层芯材布置,隔音隔热、电磁兼容芯材的选用,来实现车体不同的功能性要求。

技术特征:

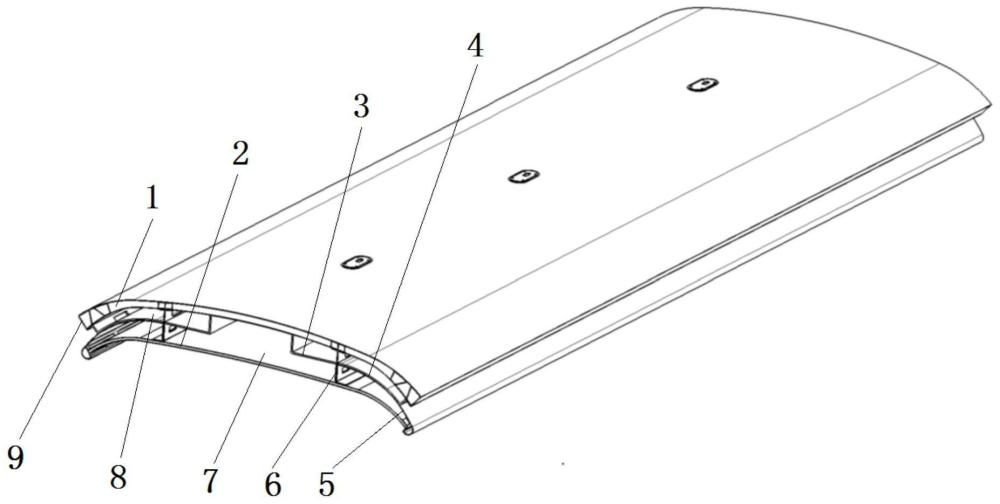

1.一种轨道车辆复合材料车体顶板风道集成结构,包括车体顶板(1)、内装顶板(2),其特征在于:在所述车体顶板(1)和所述内装顶板(2)之间设有风道,所述车体顶板(1)和所述内装顶板(2)以及所述风道为共胶接一体式集成结构;其中:

2.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述车体顶板(1)由车体顶板碳纤维外蒙皮(101)、车体顶板中间泡沫芯材(102)、车体顶板碳纤维内蒙皮(103)、纵向加强梁(104)和连接加强梁(105)共胶接袋压法一体成型,所述连接加强梁(105)为多腔室斜撑的碳纤维拉挤型材;所述纵向加强梁(104)为日字形碳纤维拉挤型材。

3.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述的内装顶板(2)为夹层结构,由内装顶板内蒙皮(201)、内装顶板泡沫芯材(202)和内装顶板外蒙皮(203),所述内装顶板内、外蒙皮采用碳纤维或玻璃纤维制成。

4.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述风道隔板梁(6)为通长连续的j形碳纤维拉挤型材,所述风道隔板梁(6)与车体顶板(1)胶接,同时,在风道隔板梁的端部位置采用铆钉(12)连接;所述风道隔板梁(6)与所述内装顶板(2)通过连接螺栓(13)和铆螺母(14)连接,在所述内装顶板(2)的连接区域相应设置碳纤维预埋块(204)。

5.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述的内侧风道隔板(3)和外侧风道隔板(4)均为碳纤维夹层结构,由内、外蒙皮和泡沫芯材采用共固化工艺一体成型,泡沫芯材的最小高度应不小于15mm。

6.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:冷风道隔板(5)为碳纤维层压板结构,最小厚度为3mm。

7.根据权利要求2所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述车体顶板中间泡沫芯材(102)为pmi泡沫或pet泡沫,所述泡沫芯材的最小高度应不小于50mm。

8.根据权利要求3所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述内装顶板泡沫芯材(203)为pmi泡沫或pet泡沫,泡沫芯材的最小高度应不小于20mm。

9.根据权利要求1所述的轨道车辆复合材料车体顶板风道集成结构,其特征在于:所述的出风口连接件(10)为带翻边的f形碳纤维连接拉挤型材,通过所述出风口连接件(10)的连接翻边与内装侧墙板连接件(11)连接,所述f形出风口连接件(10)的中部与所述内装顶板(2)相搭并粘接。

技术总结

一种轨道车辆复合材料车体顶板风道集成结构,包括车体顶板、内装顶板,所述的车体顶板和内装顶板之间设有冷风道和热风道,所述冷风道和热风道通过风道隔板梁、内外侧风道隔板、冷风道隔板、出风口连接件分隔为独立的两部分,取消了原车辆中的主风道、侧风道,减少了车体零部件的数量,提高了生产制造效率;提高整车承载效率,降低车体结构重量;实现车体主风道的冷、热分区送风,提高了空调的工作效率;增大了车体顶板风道集成结构的设计空间,可以通过选用不同多层芯材布置,隔音隔热、电磁兼容芯材的选用,来实现车体不同的功能性要求。

技术研发人员:易宇文,高阳,周伟旭,周啸尘

受保护的技术使用者:中车长春轨道客车股份有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!