一种防止车辆碰撞的保护工装的制作方法

本技术涉及轨道车辆,具体涉及一种防止车辆碰撞的保护工装。

背景技术:

1、车钩缓冲装置用于实现铁路货车、动车组、地铁等轨道车辆间的机械连接,并具有缓和车辆间冲击载荷、吸收碰撞工况下碰撞能量的作用,是传递和缓冲车辆自身牵引力和冲击力的关键部件。

2、在现有铁路货车车辆生产组装过程中,车辆底架(车辆钢结构整体)进入装车线组装车钩缓冲装置之前,需先转运至相应车间进行喷砂、油漆,转运过程是通过钢丝绳牵引多辆车在同一轨道上同方向同时移动,由于车辆未安装制动装置,无法实现自动制动,因此车辆与车辆之间会产生碰撞来实现制动,由于此时还没有组装车钩缓冲装置,缺少车钩缓冲装置的保护下,车辆间的碰撞为直接车体碰撞,会导致车体受损变形。

3、由于车钩缓冲装置是安装在铁路货车中梁上,因此转运过程防碰撞的常规做法是在两车之间安装隔挡块,利用圆钢同时穿过隔挡块圆孔以及其中一车的中梁条孔后固定,进而将隔挡块固定在车辆底架上,两车对撞由隔挡块表面受力,避免两车辆底架直接碰撞;这种方式存在的问题是,安装隔挡块时需要圆钢先穿过隔挡块圆孔,再穿过车体中梁条孔,反复调整到合适的位置后两头固定完成,装卸步骤较多且繁琐;其次,由于中梁位于车底内部,在外部是不可见的,装卸时需要人员蹲下,身体探入车底完成,在安装步骤较多且繁琐的情况下,操作空间狭小,毫无疑问又增加了装卸难度,整个装卸过程非常麻烦,明显浪费人力、浪费工时,并且每次转运的车辆数量较多的情况下,所有工装装卸整体耗时耗力将更大。

技术实现思路

1、本实用新型意在提供一种防止车辆碰撞的保护工装,用来解决现有防车辆碰撞的隔挡块装卸麻烦的技术问题。

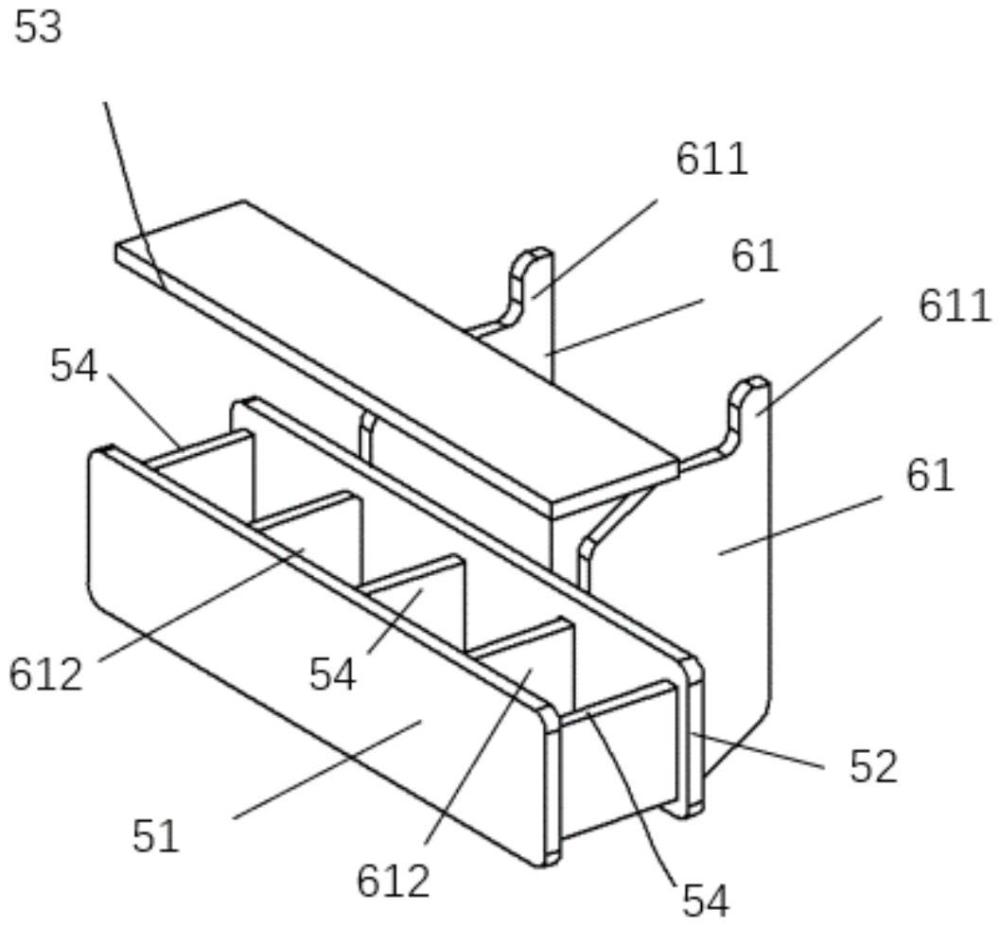

2、本实用新型提供的基础方案为:一种防止车辆碰撞的保护工装,卡接在车辆首端或尾端可见且具有空腔的连接件上起到缓冲限位作用;包括组件一,所述组件一为横向延伸的长方体结构,用于置于连接件空腔外吸收冲击载荷;还包括纵向垂直于组件一后端面的组件二,且组件二与组件一焊接;所述组件二的上端具有若干弧形突起部;所述组件一的重量大于组件二的重量,用于将组件二置于连接件空腔后,在无外力作用下工装重心向组件一偏移倾斜,使若干弧形突起部与连接件空腔接触,进而使工装与连接件卡接。

3、本实用新型的工作原理及优点在于:现有技术中,由于车钩缓冲装置安装在铁路货车底部隐藏的中梁上,为了替代车钩缓冲装置达到防碰撞的效果,因此常规生产转运中的防碰撞工装也安装在中梁上,其结构也是按照中梁条孔进行设计;惯常认为如果将工装安装在具有空腔的连接件,需要额外设计夹紧装置进行固定,整体工装结构复杂,操作也非常麻烦。

4、本方案与现有技术相比,首先,更换了工装安装位置,从隐藏的中梁更改为车辆首端或尾端可见的连接件上,由于连接件具有从车体外观的可见性,安装人员不用再弯腰探身到车底进行安装,直接站在车辆首端或尾端即可安装,装卸操作空间更大、位置更便于操作,从空间位置上提高了工装装卸的便携性;其次,改变了工装整体结构,根据连接件的结构特性,设计了本方案工装,本工装为焊接在一起的组件一和组件二,使用时,将组件二整个部件置于连接件空腔中,利用组件二的弧形突起部使工装与连接件接触,卡接方式比起圆钢穿过通孔进行两头固定的方式,装卸过程步骤大大减少,能够轻易固定,从装卸操作步骤上提高了工装装卸的方便性;当组件二置于连接件空腔,实现工装与连接件卡接后,此时组件一在连接件空腔外,由于组件一为长方体结构,在装运过程中,位于两车体之间,使得两车体之间形成一定的安全距离(即组件一长方体的宽度),避免两车体直接碰撞,能够有效吸收冲击载荷;同时,组件一的重量大于组件二的重量,将组件二置于连接件空腔后,在无外力作用下,工装重心向组件一偏移,若干弧形突起部与连接件空腔接触,进而使工装与连接件卡接。

5、进一步,所述连接件为冲击座。

6、有益效果:现有技术将工装固定在隐藏的中梁上,不安装在冲击座上的原因是认为冲击座空腔口朝向不适合现有工装竖直安装,一是认为承受冲击不够,二是需要额外设计夹紧方式,同时认为冲击座空腔比较光滑,利用圆钢起不到支点的作用。

7、但在实际应用过程中发现,如图1和图2所示,一体式冲击座组装在车辆底架两端的牵引梁内(端梁与中梁连接处),在车体外部可见,比起中梁位置更好,更有利于提高装卸工装的便捷性;其次,车钩受到特大冲击力时,缓冲器完全被压死(l1≤0),冲击座端面与车钩钩肩碰撞,使部分冲击力直接传递到车辆底架,可起到消减冲击力对车体损害的作用,因此本方案将工装装卸在冲击座上,是能够有效实现吸收冲击载荷的。

8、进一步,所述组件一包括正对设置的前受力板和后受力板,以及焊接在前受力板和后受力板之间的顶板和至少三个立板;所述顶板覆盖在所有立板上,与立板相抵接。

9、有益效果:利用前受力板、后受力板和顶板能够实现长方体结构,满足防碰撞安全距离尺寸需求,同时增加立板提升支撑力,此结构设计,能够使得组件一具有更加强的抗冲击能力。

10、进一步,所述至少三个立板在前受力板和后受力板之间按预设的方式直线排布。

11、有益效果:结构紧凑协调,使得立板受力更加均衡,平衡分散前受力板传导的冲击力。

12、进一步,所述组件二由至少两个正对设置且相互之间间隔第一距离的支撑板组成。

13、有益效果:此结构与连接件空腔相适配,使得组件二能够起到卡接的作用,同时能够减轻组件二的重量,使得组件一和组件二的重量差更大,工装重心更加偏向组件一,使得工装使用时卡接更加牢固。

14、进一步,所述支撑板的上端和下端均有倾斜面和水平面;两个所述倾斜面错位平行设置;下端的所述水平面用于与连接件空腔底面抵接。

15、有益效果:由于要将组件二置于连接件空腔内,直接正向放入,由于组件二整体高于空腔,需要将工装倾斜一定角度后才能放入,倾斜面的设置能够使得组件二放入空腔更加顺利,能够更快速进行卡紧装卸。

16、进一步,所述支撑板的前端具有连接突起部;所述连接突起部与立板形状尺寸相同。所述组件一的后受力板上开有与连接突起部相适配的连接条孔;所述连接突起部穿过连接条孔且完全置于组件一的内部,与组件一前受力板的内表面相抵并焊接。

17、有益效果:比起组件二直接焊接在组件一后端面,在组件二的支撑板上增加一个突起部,伸入到组件一内部并焊接,使得组件一和组件二连接更加牢固;同时,在组件一因重心偏移向下的同时,增加的突起部也可以加大带动组件二卡紧连接件空腔的力,使得使用过程中工装更加稳定。

18、进一步,所述预设的方式包括位置排布,其中位于左右最外侧和正中间的均是立板。所述预设的方式还包括间距设定,位于左右最外侧的立板分别与其相邻的立板或连接突出部之间的距离为第二距离,位于正中间的立板与其相邻的立板或连接突出部之间的距离均为第三距离;所述第二距离小于第三距离。

19、有益效果:当两车辆碰撞时,作用在组件一两端的力最大,中间的力相对较小,因此距离差异设置,使得位于中间部位的立板和连接突出部更加分散,两端的更加集中紧凑,能够平衡承受的冲击力。

- 还没有人留言评论。精彩留言会获得点赞!