前叉结构的制作方法

1.本实用新型涉及自行车技术领域,尤其涉及一种前叉结构。

背景技术:

2.自行车的车轮处需要利用前叉进行装配,现有技术中前叉包括前叉头和与前叉头连接的前叉立管,通常,在制造前叉时需要以焊接作为主要工艺地将前叉立管和前叉头焊接为一体,由于采用焊接工艺,前叉的整体结构稳定性稍差,容易出现前叉头和前叉立管的连接处变形或断裂的情况。

3.同时,现有技术中的前叉立管一般为中空管体,由于前叉整体受力较大,一旦出现轴向或径向的外力作用,容易造成前叉立管变形,严重影响着自行车的使用。

4.基于上述技术问题,本领域的技术人员亟需研发一种新型前叉结构。

技术实现要素:

5.本实用新型的目的是提供一种结构新颖、结构稳定性好、提高安全性的前叉结构。

6.为了实现上述目的,本实用新型提供如下技术方案:

7.本实用新型的前叉结构,该前叉结构包括:

8.前叉体;以及

9.形成于所述前叉体一端、并通过铸造工艺与所述前叉体一体成型的前叉立管;

10.所述前叉体开设有轴孔,所述前叉体的轴孔内穿设有轮轴,所述前叉体通过轮轴装配有车轮;

11.所述前叉立管内集成有加持结构,所述加持结构与所述前叉立管的内壁接触。

12.进一步的,所述前叉体包括位于一端的连接体、以及凸出于所述连接体并彼此分离的前叉臂;

13.所述前叉臂远离所述连接体一端开设有所述轴孔;

14.所述前叉立管形成于所述连接体远离所述前叉臂一端;

15.所述连接体被配置为截面尺寸大于所述前叉立管外径的结构。

16.进一步的,两个所述前叉臂之间预留空间,且所述轴孔被配置为阶梯孔;

17.所述阶梯孔包括由所述空间向外孔径逐渐增大的至少三个孔;

18.三个所述孔由所述空间向外依次为车轮轴安装孔、垫圈嵌入孔、以及端盖孔。

19.进一步的,所述加持结构包括嵌入所述前叉立管内部的内支撑管;

20.所述内支撑管的材质与所述前叉立管的材质一致;

21.所述内支撑管的长度小于所述前叉立管,且所述内支撑管嵌入所述前叉立管时,所述内支撑管的端部与所述前叉立管的端部之间预留空隙,该空隙被配置为加持空间;

22.所述加持结构还包括:

23.嵌入所述内支撑管内部并与所述内支撑管内壁接触的加持橡胶套;

24.所述加持橡胶套部分延伸至所述加持空间内以限制所述内支撑管的轴向位移。

25.进一步的,所述加持橡胶套包括本体、以及形成于所述本体端部的加持环;

26.所述本体为空心管体结构;

27.所述加持环为截面尺寸大于所述本体截面尺寸的环体;

28.所述环体延伸至所述加持空间、并与所述前叉立管的内壁接触;

29.所述环体的端面靠近所述前叉立管的端面。

30.进一步的,所述环体的外径不小于所述前叉立管内径以与所述前叉立管形成为过盈配合。

31.进一步的,所述加持橡胶套的环体通过胶与所述前叉立管固连。

32.在上述技术方案中,本实用新型提供的一种前叉结构,具有以下有益效果:

33.本实用新型的前叉结构的前叉体和前叉立管以铸造的加工工艺一体成型,同时,前叉立管内部集成加持结构,通过这两种方式提高前叉结构整体的结构稳定性和结构强度,提高使用寿命。

附图说明

34.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

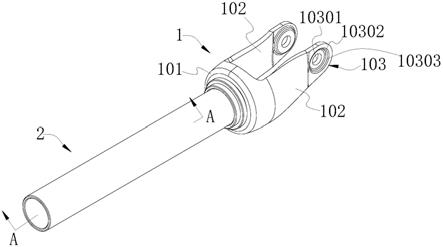

35.图1为本实用新型实施例提供的前叉结构的结构示意图;

36.图2为图1中a

‑

a向剖视图;

37.图3为本实用新型实施例提供的前叉结构的剖视图一;

38.图4为本实用新型实施例提供的前叉结构的剖视图二。

39.附图标记说明:

40.1、前叉体;2、前叉立管;

41.101、连接体;102、前叉臂;103、轴孔;

42.10301、车轮轴安装孔;10302、垫圈嵌入孔;10303、端盖孔;

43.201、内支撑管;202、本体;203、加持环;204、加持空间。

具体实施方式

44.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

45.参见图1~图4所示;

46.本实用新型的前叉结构,该前叉结构包括:

47.前叉体1;以及

48.形成于前叉体1一端、并通过铸造工艺与前叉体1一体成型的前叉立管2;

49.前叉体1开设有轴孔103,前叉体1的轴孔103内穿设有轮轴,前叉体1通过轮轴装配有车轮;

50.前叉立管2内集成有加持结构,加持结构与前叉立管2的内壁接触。

51.具体的,本实施例公开了一种新型前叉结构,其包括前叉体1和前叉立管2,其中,区别于现有技术的前叉的加工方式,本实施例的前叉结构以铸造的工艺形成为前叉体1和

前叉立管2的一体式结构,同时,为了提高前叉立管2的结构稳定性,在前叉立管2内集成了加持结构,避免前叉立管受到轴向或者径向作用力时前叉立管2变形、甚至断裂。通过该种方式能够提高前叉立管2的结构稳定性。

52.优选的,本实施例中前叉体1包括位于一端的连接体101、以及凸出于连接体101并彼此分离的前叉臂102;

53.前叉臂102远离连接体101一端开设有轴孔03;

54.前叉立管2形成于连接体101远离前叉臂102一端;

55.连接体101被配置为截面尺寸大于前叉立管2外径的结构。

56.其中,两个前叉臂102之间预留空间,且轴孔103被配置为阶梯孔;

57.阶梯孔包括由空间向外孔径逐渐增大的至少三个孔;

58.三个孔由所述空间向外依次为车轮轴安装孔10301、垫圈嵌入孔10302、以及端盖孔10303。

59.本实施例详细介绍了前叉体1的结构,首先前叉体1具有与前叉立管2一体成型的连接体101,并在连接体101上凸出有彼此分离的前叉臂102,在前叉臂102的端部开设了轴孔103,车轮利用车轮轴装配在两个前叉臂102之间。另外,为了提高装配车轮后的结构稳定性,本实施例的轴孔103为阶梯孔,其至少具有容纳车轮轴的车轮轴安装孔10301、放置垫圈的垫圈嵌入孔10302,以及扣合端盖的端盖孔10303。

60.优选的,本实施例中加持结构包括嵌入前叉立管2内部的内支撑管201;

61.内支撑管201的材质与前叉立管2的材质一致;

62.内支撑管201的长度小于前叉立管2,且内支撑管201嵌入前叉立管2时,内支撑管201的端部与前叉立管2的端部之间预留空隙,该空隙被配置为加持空间204;

63.加持结构还包括:

64.嵌入内支撑管201内部并与内支撑管201内壁接触的加持橡胶套;

65.加持橡胶套部分延伸至加持空间204内以限制内支撑管201的轴向位移。

66.其中,上述的加持橡胶套包括本体202、以及形成于本体202端部的加持环203;

67.本体202为空心管体结构;

68.加持环203为截面尺寸大于本体202截面尺寸的环体;

69.环体延伸至加持空间204、并与前叉立管2的内壁接触;

70.环体的端面靠近前叉立管2的端面。

71.其中,为了能够进一步提高加持力度,提高结构稳定性,避免由于长时间使用而出现内支撑管201的轴向位移,本实施例的加持橡胶套以包裹内支撑管201的方式对内支撑管201进行加持。

72.具体为:环体的外径不小于前叉立管2内径以与前叉立管2形成为过盈配合。

73.优选的,本实施例中加持橡胶套的环体通过胶与前叉立管2固连。

74.参见图3和图4所示,图3和图4分别示出了两种实施例结构和尺寸。

75.第一种实施例:

76.该前叉结构的总长度为276.8mm,前叉体1的直径为30mm,前叉立管2的内径为25.4mm,前叉体1的外径为48mm,前叉体1处具有半径为5mm的倒角。

77.第二种实施方式:

78.该前叉结构的总长度为264mm,前叉体1的直径为37.4mm,前叉立管2的内径为25.4mm,前叉体1的长度为40.2mm。

79.在上述技术方案中,本实用新型提供的一种前叉结构,具有以下有益效果:

80.本实用新型的前叉结构的前叉体1和前叉立管2以铸造的加工工艺一体成型,同时,前叉立管2内部集成加持结构,通过这两种方式提高前叉结构整体的结构稳定性和结构强度,提高使用寿命。

81.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1