一种轻量化铝合金挡泥板支架总成

1.本发明涉及汽车零部件,尤其涉及一种轻量化铝合金挡泥板支架。

背景技术:

2.近年来,随着环境污染的加剧,对于环境的保护越来越严格,相应的出台国六排放标准,对汽车排放标准及燃油标准进一步严格限制,因此主流车企不得不改善汽车排放标准及降低油耗,而汽车轻量化对汽车排放及提高整车燃油经济性起关键性作用;以此来提高整车燃油经济性及改善汽车排放标准。其中零部件的轻量化设计能够降低整车尾气排放,从而使整车能够达到国家汽车尾气排放等相关法规。

3.重型卡车挡泥板是安装到车轮上方卡车的车轮后上方,以防止泥土被车轮带到车身上,防止雨天泥沙和石子甩在车身上,划伤漆面。挡泥板通过挡泥板支架固定在车梁上,目前现有的汽车挡泥板支架结构可参考公开号为cn102642565a的中国专利《一种卡车前轮的挡泥板固定支架》,该种挡泥板支架是分体结构、通常采用钢制或多种材料复合制成,制作工艺复杂,重量大,成本高,防腐效果差,并且该种挡泥板支架的模态也不高,影响使用寿命。因此,需要一种更为轻量化的铝合金挡泥板支架总成,提高生产效率,并且同时提高挡泥板支架总成的强度、模态,保证使用寿命。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的现状提供一种轻量化的同时,提高模态和强度的轻量化铝合金挡泥板支架总成。

5.本发明解决上述技术问题所采用的技术方案为:一种轻量化铝合金挡泥板支架总成,包括用于与车架纵梁连接的安装座,以及与所述安装座一体成型的支架主体,所述安装座包括与所述支架主体一体成型的底部、以及自底部的两侧相对延伸出对应的两个安装支臂,所述安装支臂用于与所述车架纵梁连接;所述安装座为空芯结构,自所述安装座的两侧分别向外延伸有空芯的第一框条、第二框条,在所述第一框条、第二框条之间通过多条实芯框条依次首尾连接而构成框形的支架主体;所述安装座、第一框条、第二框条一体成型而构成空芯部分,所述空芯部分的总质量为m1;多条实芯框条一体成型而构成实芯部分,所述实芯部分的总质量为m2,且满足m1<m2<3m1。

6.为了进一步提高模态,所述m1、m2满足m1<m2<2m1。

7.为了保持强度、刚度的同时进一步减重,所述安装支臂之间沿x轴方向相对间隔设置,且两个所述安装支臂之间具有一个开口,从而使得两个所述安装支臂形成卡口型。该种卡口型安装支臂结构在减重的同时,具有良好的刚度,具有良好的抗扭效果。

8.为了保持强度、刚度的同时进一步减重,所述安装支臂的外表面设有至少两个第一减重腔,从而在所述安装支臂的侧缘形成侧加强筋,且在所述安装支臂的中部形成中加强筋,所述侧加强筋、中加强筋均沿y轴方向延伸。

9.为了保持强度、刚度的同时进一步减重,所述安装座的底部与所述开口对应的位

置设有多条沿x轴方向延伸的底加强筋,在相邻的所述底加强筋之间形成有向外开口的第一空腔,两侧端的所述第一空腔与对应的第一框条、第二框条内的第二空腔、第三空腔连通。该种结构第一空腔、第二空腔、第三空腔互相连通,减重的同时便于一体铸造成型。

10.为了不影响强度、刚度的情况下,进一步减重,所述实芯框条为三条,沿顺时针方向依次为第一实芯框条、第二实芯框条、第三实芯框条,每条所述实芯框条的两个端面分别设有一个第二减重腔,从而使得第一、第二、第三实芯框条的两个第二减重腔之间留下对应的第一框板、第二框板、第三框板。

11.为了进一步减重,在所述第一框板、第二框板、第三框板上对应设有多个减重通孔。

12.为了进一步减重,用于与对应的周边件装配的安装耳与所述实芯部分一体成型,且每个所述安装耳上设有对应的安装耳减重腔。

13.与现有技术相比,本发明的优点在于:本发明通过安装支臂与车架纵梁连接,减重的同时兼具良好的强度和刚度,从而有助于提高模态;本发明的空芯框条和实芯框条的匹配使用,并且m1<m2<3m1,通过空芯部分减重的同时,具有良好的刚度,并且能够很好地均衡整体的质量分布而提高模态。

附图说明

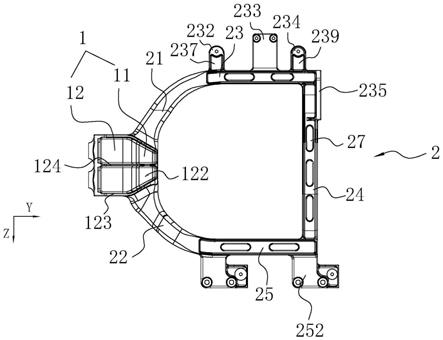

14.图1为本发明的实施例的铝合金挡泥板支架总成的主视图;

15.图2为本发明的实施例的铝合金挡泥板支架总成的右视图;

16.图3为本发明的实施例的铝合金挡泥板支架总成的俯视图;

17.图4为本发明的实施例的铝合金挡泥板支架总成的立体结构示意图;

18.图5为图4的另一个角度的结构示意图;

19.图6为图4的另一个角度的结构示意图。

具体实施方式

20.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

21.如图1-3所示,本实施例的xyz轴方向以图1-3所示作为基准,上下左右等方位以图1为基准进行描述。

22.如图1至6所示,该种轻量化铝合金挡泥板支架总成,包括用于与车架纵梁连接的安装座1,以及与安装座1一体成型的支架主体2,安装座1包括与支架主体2一体成型的底部11、以及自底部11的两侧相对延伸出对应的两个安装支臂12,安装支臂12用于与车架纵梁连接。安装座1为空芯结构,自安装座1的两侧分别向外延伸有空芯的第一框条21、第二框条22,在第一框条21、第二框条22之间通过多条实芯框条依次首尾连接而构成框形的支架主体2。安装座1、第一框条21、第二框条22一体成型而构成空芯部分,空芯部分的总质量为m1;多条实芯框条一体成型而构成实芯部分,实芯部分的总质量为m2,且满足m1<m2<3m1。为了进一步均衡质量分布而提高模态,m1、m2满足m1<m2<2m1。本实施例的m1约为2.4kg,m2约为4.4kg。

23.为了保持强度、刚度的同时进一步减重,安装支臂12之间沿x轴方向相对间隔设置,且两个安装支臂12之间具有一个开口121,从而使得两个安装支臂12形成卡口型。为了

进一步减重,安装支臂12的外表面设有至少两个第一减重腔122,从而在安装支臂12的侧缘形成侧加强筋123,且在安装支臂12的中部形成中加强筋124,前述侧加强筋123、中加强筋124均沿y轴方向延伸。对于该种结构仅有侧加强筋对刚度、强度的提高程度不够,既有侧加强筋又具有中加强筋124能够更好地提高结构的强度、刚度,从而提高模态。本实施例设有两个第一减重腔122,从而在安装支臂12的两个侧缘各形成一个侧加强筋123、在中部形成一个中加强筋124。

24.为了进一步增加强度和提高刚度,安装座1的底部11与开口121对应的位置设有多条沿x轴方向延伸的底加强筋111,在相邻的底加强筋111之间形成有向外开口121的第一空腔112,两侧端的第一空腔112与对应的第一框条21、第二框条22内的第二空腔、第三空腔连通。该种结构第一空腔112、第二空腔、第三空腔互相连通,减重的同时便于一体铸造成型。本实施例间隔设有两个第一空腔112,从而形成有三条底加强筋111。

25.上述该种安装座1结构在z轴方向上具有壁面,在x轴方向上设有安装支臂12、底加强筋111,在y轴方向上设有侧加强筋123、中加强筋124,因此该安装座1结构在x、y、z轴各个方向上进行了全方位的加强,提高各个方向上的强度和刚度,并且通过空芯结构均衡质量分布从而提高模态。

26.为了不影响强度、刚度的情况下,进一步减重,本实施例的实芯框条为三条,沿顺时针方向依次为第一实芯框条23、第二实芯框条24、第三实芯框条25,每条实芯框条的两个外表面均具有第二减重腔26,从而使得每根第一、第二、第三实芯框条的两个第二减重腔26之间留下对应的第一框板231、第二框板241、第三框板251。为了提高实芯部分的强度和模态,本实施例的相邻的实芯框条的第二减重腔26之间形成有隔板28而互不连通。为了进一步减重,在第一框板231、第二框板241、第三框板251上对应设有多个减重通孔27。本实施例的第一框板231、第三框板251上均沿长度方向排布有两个减重通孔27,第二框板241上沿长度方向排布有三个减重通孔27。

27.为了进一步减重,用于与对应的周边件装配的安装耳与实芯部分一体成型,且安装耳上设有对应的安装耳减重腔。安装耳与实芯部分一体成型,可以便于铸造成型,保证铸造质量;并且可以更好地均衡质量分布,提高模态。本实施例第一实芯框条23上设有沿z轴正向延伸的第一安装耳232、第二安装耳233、第三安装耳234,为了平衡质量分布而提高模态,第一安装耳232、第三安装耳234上的第一安装耳减重腔237、第三安装耳减重腔239设置于同侧的下表面上,而第二安装耳233上的第二安装耳减重腔238设置于上表面上。本实施的第一安装耳减重腔237、第三安装耳减重腔239、第二安装耳减重腔238没有设置于同一侧,可以更好地平衡上下部分的质量分布,有助于模态的提高。

28.本实施例的第二实芯框条24上设有沿x轴正向延伸的第四安装耳235,第一实芯框条23的两个侧壁延伸与所述第四安装耳235的壁面连接,且该两个侧壁靠近所述第四安装耳235的连接段为三角加强筋段236。三角加强筋段的设置可以增加第四安装耳与支架主体2的连接强度。

29.本实施例第三实芯框条25上设有沿z轴负向延伸的第五安装耳252、第六安装耳253,第五安装耳252和第六安装耳253的下端面上分别设有第五安装耳减重腔、第六安装耳减重腔,并且在第五安装耳252、第六安装耳253上均沿y轴正向延伸出有对应的第五安装板254、第六安装板255,并且第五安装板254、第六安装板255通过对应的三角加强筋256与第

五安装板254、第六安装板255的侧壁连接。第五安装耳减重腔、第六安装耳减重腔的设置进一步减重,且平衡与第二实芯框条上的安装耳的质量,有助于提高模态;三角加强筋256的设置有助于增加连接强度。

30.现有技术的该种挡泥板支架质量为12.2kg,本实施例的该种铝合金挡泥板支架总成可以通过低压铸造制造,选用a356铝合金的总质量为6.8kg,减重40%以上;现有技术的该种挡泥板支架一阶模态为15hz,本实施例的铝合金挡泥板支架总成的一阶模态为21hz,提高了40%以上。本实施例的铝合金挡泥板支架总成在相同工况下相对现有技术最大应力从877.4mpa,下降到245.8mpa,下降了27%以上,提高了强度。

31.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1