电动换挡双模式后轮主动转向系统

1.本发明涉及汽车转向技术领域,尤其是后轮转向技术领域。更具体地说,本发明涉及一种电动换挡双模式后轮主动转向系统。

背景技术:

2.后轮转向作为一种辅助转向技术,在汽车低速行驶状态下,能够抑制转向不足特性,提高狭小空间下的转向机动性;在汽车高速行驶状态下,能够抑制过多转向特性,改善操纵稳定性。早期的后轮转向机构可以通过被动的悬架变形一定程度上实现后轮的随动转向作用,如雪铁龙pss后轮随动转向技术,其通过对悬架与车身固定的橡胶软垫的刚度设计,当汽车转向时在侧向力作用下通过摆臂式车轮运动和后悬架连接点的橡胶软垫的受力变形共同实现后轴的随动转向;其次还有一些转向技术通过机械传动方式人为带动后轮实现偏转,例如目前许多的多轴驱动越野汽车或者多轴牵引拖挂车,后轮可以在前轮转向操纵机构的带动下实现反向偏转用以减小汽车转弯半径;再比如乘用车最早量产的四轮转向系统——本田的机械式4ws,其通过转向传动轴以及前后轮齿轮齿条转向齿轮机构决定的速比关系,由前轮转向角决定后轮转向角的大小。但上述机械随动转向和机械式传动转向存在可控性较差、转角控制规律单一等问题,无法适应当下主动线控底盘对车辆性能改善和提升的技术需求。

3.近年来,各国整车厂陆续研发了形式多样的电控后轮主动转向技术,相关后轮主动转向系统产品也在部分高端车型得以配备。目前已经在整车上得以应用的后轮主动转向执行器的工作方式主要分为两种。一种是单一执行器带动一套机械结构实现两后轮转动,如宝马7系轿车中配备的integral后轮主动转向,采用一个后桥侧偏控制电机驱动螺杆螺母副产生轴向位移实现最大3

°

的后轮转角;凯迪拉克ct6的ars后轮主动转向,采用了伺服电机配合五连杆悬挂实现最大3.5

°

的后轮转向角;德尔福的quadrasteer四轮转向系统,通过后轴壳体内的电控电机驱动转向齿条执行器,根据转向盘转角信号和车速信号,控制后轮的转向动作;雷克萨斯gs350的后轮动态转向系统(drs)中,通过直流电机驱动后转向连杆总成,控制后轮实现转向控制ecu计算出的后轮转角;奥迪rsq8的全轮转向通过后桥中间布置的伺服电机驱动转向拉杆控制束角,实现后轮转向效果。另一种是左右后轮各由独立的执行器控制实现转动,如采埃孚公司研发出的akc后轮主动转向装置,使用两套直流无刷电机驱动连杆机构,分别改变左右后轮前束以提供最大6

°

的后轮转角,在保时捷911turbo、911gt3等车型上均有配备。由此可见,后轮主动转向系统已成为越来越多高端汽车的标配之一。

4.在制动工况下,如果后轴出现侧滑,那么整车极易出现失稳的危险。因此,后轮转角除了可以用于转向工况下改善低速时的车辆机动性和高速时的操纵稳定性以外,还可以通过减小后轮前束,即控制两后轮实现八字前束,来改善汽车制动时的方向稳定性。目前市场上本田讴歌tlx-l应用了一套名为paws的后轮主动转向技术来实现上述三种使用工况的后轮转角要求。

5.由于讴歌的paws技术采用两个机电执行器,能够较为容易的控制两个后轮的独立转角,使后轮转角能够在

±

1.8

°

内独立调整。但双电机独立控制的可靠性较差,一旦单侧的执行电机损坏,那么左右后轮的运动规律将被破坏,容易对驾驶员驾驶带来危险,因此其功能安全尤为重要,目前该技术是通过冗余控制器来实现的软件冗余。

6.此外,专利cn201910623728.2也设计了一种同样可以实现双模式工作的后轮主动转向装置。该技术方案基于行星齿轮转速耦合原理,并采用一个执行器总成——驱动电机,在电磁离合器的辅助作用下完成对左右后轮的同向或相向同时偏转转角控制,满足汽车转向和制动两种行驶工况对后轮转角工作模式的不同需求;相比讴歌采用两套独立执行器的paws技术,该技术方案则具有相对更高的功能安全和相对更低的成本。但是该技术方案使用包括行星排齿轮机构在内的一套复杂轮系,存在机械传动效率低和质量成本增加的工程问题;且利用电磁离合器完成模式切换,存在机械磨损和传递转矩能力受限的问题。

技术实现要素:

7.本发明的目的是,针对现有技术缺陷,提供一种电动换挡双模式后轮主动转向系统,通过控制器控制转角控制电机和模式切换电机的工作状态,从而经减速传动齿轮组的传动,再经运动转换机构总成的运动转换实现两后轮同向或相向偏转动作。

8.为了实现本发明的目的,提供的技术方案为:

9.电动换挡双模式后轮主动转向系统,包括:

10.壳体总成,由左壳体、右壳体通过壳体螺钉组件固连而成,水平放置在汽车后桥副车架上,起容置和支承其他总成的作用;

11.转角控制电机总成,用以输出驱动车轮偏转的转矩,其包括:

12.直流转角控制电机,能双向旋转、角度精确可控,且当外界有干扰动力从其输出端输入时,其能实现自锁;

13.转角控制电机端面法兰,与所述直流转角控制电机壳体为一体结构;

14.螺钉组一,用于将所述转角控制电机端面法兰与所述左壳体固定连接;

15.联轴器一,用于连接所述直流转角控制电机输出轴和所述减速传动齿轮组的输入端;

16.模式切换总成,用以基于换挡原理实现左右两挡位的选择,并在所述减速传动齿轮组的带动下,分别在转向模式和制动模式下实现左右车轮的同向偏转和相向偏转,其包括:

17.直流模式切换电机,能双向旋转、角度精确可控;

18.模式切换电机端面法兰,与所述直流模式切换电机壳体为一体结构;

19.螺钉组二,用于将所述模式切换电机端面法兰与所述右壳体固定连接;

20.滚珠丝杠一,其外圆柱面加工有螺旋滚道;

21.联轴器二,用于连接所述直流模式切换电机输出轴和所述滚珠丝杠一;

22.同步器总成,包括接合套、接合齿圈一、同步环一、接合齿圈二、同步环二、定位销、弹簧、滚针轴承、花键毂;

23.拨叉,其内通孔与所述滚珠丝杠一的配合部分加工有对应的内螺旋滚道,滚道内放置多个循环球实现传动,从而带动同步器总成左右平动实现挡位切换;

24.减速传动齿轮组,通过双级齿轮减速实现对所述转角控制电机总成输出的减速增扭作用,其包括:

25.第一级传动齿轮轴,其动力由所述直流转角控制电机经所述联轴器一传递;

26.第一级传动大齿轮,通过与所述第一级传动齿轮轴啮合传动实现第一级齿轮减速;

27.主轴,通过左、中、右三个主轴轴承支撑在所述壳体总成上,其左端开有键槽,与所述第一级传动大齿轮通过平键连接,中部加工成齿轮轴;

28.同步器转向模式输出齿轮,与所述接合齿圈一花键连接,并通过滚针轴承支撑在所述主轴右端光轴上;

29.同步器制动模式输出齿轮,与所述接合齿圈二花键连接,并通过滚针轴承支撑在所述主轴右端光轴上;

30.第二级传动大齿轮,其中心孔开有键槽,通过与所述主轴的齿轮轴部分啮合传动实现第二级齿轮减速;

31.转向模式大齿轮,与所述同步器转向模式输出齿轮相啮合实现侧第二级齿轮减速;

32.制动模式大齿轮,与所述同步器制动模式输出齿轮相啮合实现侧第二级齿轮减速。

33.运动转换机构总成,通过丝杠螺母副将所述减速传动齿轮组经所述模式切换总成切换传递路径的转动运动转化为平动运动;

34.螺母一,其中心孔加工有螺旋滚道,其外圆柱面开有键槽,与所述第二级传动大齿轮通过平键连接;

35.滚珠丝杠二,其外圆柱面加工有螺旋滚道,与所述螺母一通过循环球实现中心螺纹连接;

36.螺母二,其中心孔加工有螺旋滚道,其外圆柱面开有键槽,与所述制动模式大齿轮通过平键链接,其轴向长度应大于所述制动模式大齿轮的宽度;

37.螺母三,其中心孔加工有螺旋滚道,其外圆柱面开有键槽,与所述转向模式大齿轮通过平键链接,其轴向长度应大于所述转向模式大齿轮的宽度;

38.双头反旋滚珠丝杠,其两端外圆柱面加工有螺旋滚道,与所述螺母二、三通过循环球实现中心螺纹连接,其与所述螺母三配合一侧的螺纹旋向应与所述滚珠丝杠二的螺纹旋向相同;

39.尼龙套筒,布置在所述壳体总成的内孔,用于支承所述滚珠丝杠二和所述双头反旋滚珠丝杠,保证了两个丝杠能够沿轴向平动。

40.转向梯形及车轮组件,包括左后轮,转向节臂一,球铰一,转向梯形臂一,球铰二,右后轮,转向节臂二,球铰三,转向梯形臂二,球铰四。

41.优选的是,所述直流转角控制电机采用直流伺服电机;

42.优选的是,所述直流模式切换电机采用直流伺服电机;

43.优选的是,为了保证左右轮等角度转动,每个第二级传动的小齿轮结构尺寸须选为相同,每个第二级传动的大齿轮结构尺寸须选为相同,即有如下关系:

44.z

307

=z

312

=z

311

45.z

308

=z

316

=z

315

46.其中,z

307

为所述主轴307的齿轮轴部分齿数,z

308

为所述第二级传动大齿轮308的齿数,z

312

为所述同步器转向模式输出齿轮312齿数,z

311

为所述同步器制动模式输出齿轮311齿数,z

316

为所述转向模式大齿轮316齿数,z

315

为所述制动模式大齿轮315齿数;

47.优选的是,所述滚珠丝杠二右端部和所述双头反旋滚珠丝杠左端部的距离,设置为单侧丝杠最大平动量的3倍,以满足一定的限位行程;

48.优选的是,所述双头反旋滚珠丝杠中部设有轴环,轴环左右两个端面与所述螺母三、所述螺母二的相对端面距离相同,均设定为所述双头反旋滚珠丝杠的最大平动量的1.5倍,以满足一定的限位行程。

49.本发明至少包括如下有益效果:

50.1.本发明采用一个转角控制电机作为驱动执行机构即可完成对转向和制动不同工况下的双向双模式转角执行控制,存在执行器少的优势。

51.2.尽管模式切换需要模式切换电机参与完成,但是模式切换电机只在模式切换动作过程中耗能,这一动作是短暂的,当模式切换动作完成后,整个机构只有所述转角控制电机一个执行器处于工作模式。故与现有技术相比,本发明具有更加节能的优势。

52.3.本发明没有采用两套独立执行机构控制左右车轮的偏转,而是采用一个转角控制电机作为控制后轮转角的动力源,并完全采用机械传动方式实现左右后轮的转角机械耦合控制,因此相比两套执行器方案,具有可靠性更高、左右转角大小一致性好的优点。

53.4.本发明可以通过丝杠螺母副导程角设计和具有机械自锁的转角控制电机来保证无需车轮偏转动作时的机械自锁要求,更为安全可靠。

附图说明

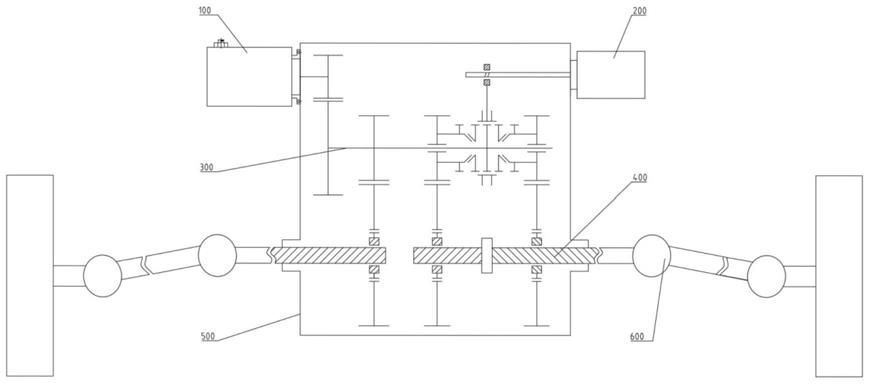

54.图1为本发明所述电动换挡双模式后轮主动转向系统结构示意图。

55.图2为本发明所述电动换挡双模式后轮主动转向系统结构装配图。

56.图3为本发明所述电动换挡双模式后轮主动转向系统在转向工况下两后轮同向右转工作原理图。

57.图4为本发明所述电动换挡双模式后轮主动转向系统在转向工况下两后轮同向左转工作原理图。

58.图5为本发明所述电动换挡双模式后轮主动转向系统在制动工况下两后轮八字前束工作原理图。

59.图6为本发明所述电动换挡双模式后轮主动转向系统各执行器工作模式切换图。

60.图7为本发明所述电动换挡双模式后轮主动转向系统另一实施例结构示意图。

61.图8为本发明所述电动换挡双模式后轮主动转向系统另一实施例在转向工况下两后轮同向右转工作原理图。

62.图9为本发明所述电动换挡双模式后轮主动转向系统另一实施例在转向工况下两后轮同向左转工作原理图。

63.图10为本发明所述电动换挡双模式后轮主动转向系统另一实施例在制动工况下两后轮八字前束工作原理图。

64.附图中部件、零件名称及编号如下:

65.100—转角控制电机总成;101—直流转角控制电机;102—转角控制电机端面法兰;103—转角控制电机输出轴;104—螺钉组一;105—轴承一;106—联轴器一;200—模式切换总成;201—直流模式切换电机;202—模式切换电机端面法兰;203—模式切换电机输出轴;204—螺钉组二;205—轴承二;206—联轴器二;207—滚珠丝杠一;208—拨叉;209—轴承三;210—接合套;211—接合齿圈一;212—同步环一;213—接合齿圈二;214—同步环二;215—定位销;216—弹簧;217—滚针轴承;218—花键毂;200a—模式切换总成一;200b—模式切换总成二;300—减速传动齿轮组;301—第一级传动齿轮轴;302—套筒一;303—轴承四;304—第一级传动大齿轮;305—套筒二;306—轴承五;307—主轴;308—第二级传动大齿轮;309—轴承六;310—套筒三;311—同步器制动模式输出齿轮;312—同步器转向模式输出齿轮;313—套筒四;314—轴承七;315—制动模式大齿轮;316—转向模式大齿轮;400—运动转换机构总成;401—键一;402—螺母一;403—滚珠丝杠二;404—可伸缩防尘罩一;405—尼龙套筒二;406—轴承八;407—尼龙套筒一;408—可伸缩防尘罩二;409—轴承九;410—双头反旋滚珠丝杠;411—螺母二;412—键二;413—键三;414—螺母三;415—轴承十;416—尼龙套筒三;400a—左后轮运动转换机构总成;400b—右后轮运动转换机构总成;500—壳体总成;501—左壳体;502—壳体螺钉组件;503—垫片;504—右壳体;600—转向梯形及车轮组件;601—左后轮;602—球铰一;603—转向节臂一;604—转向梯形臂一;605—球铰二;606—球铰三;607—转向梯形臂二;608—球铰四;609—转向节臂二;610—右后轮。

具体实施方式

66.如图1所示,为本发明所述电动换挡双模式后轮主动转向系统的结构示意图。本发明所述电动换挡双模式后轮主动转向系统主要包括:转角控制电机总成100、模式切换总成200、减速传动齿轮组300、运动转换机构总成400、壳体总成500、转向梯形及车轮组件600。其中,所述转角控制电机总成100固定在所述壳体总成500的一端,其轴线与汽车纵轴线垂直布置。所述转角控制电机总成100的动力传递到所述减速传动齿轮组300,所述减速传动齿轮组300通过双级齿轮减速后将转动运动传递给所述运动转换机构总成400,转化为平动运动。所述模式切换总成300也固定在所述壳体500的另一端。所述模式切换总成200通过拨叉带动同步器实现左右两挡位的选择,并在所述减速传动齿轮组300的带动下分别在转向模式和制动模式下实现左右车轮的同向偏转和相向偏转。所述壳体总成500水平放置固定在汽车后桥副车架上,其中心轴线与汽车纵轴线垂直布置。

67.下面结合图1、图2所示本发明所述电动换挡双模式后轮主动转向系统的结构示意图和装配图,对本发明作进一步详细说明。

68.所述壳体总成500包括:左壳体501、壳体螺钉组件502、垫片503、右壳体504。其中,所述壳体总成500为沿轴向开合的双箱壳体,所述左壳体501与所述右壳体504通过所述壳体螺钉组件502相连接,用于容置和支承其他总成。

69.所述转角控制电机总成100包括:直流转角控制电机101、转角控制电机端面法兰102、转角控制电机输出轴103、螺钉组一104、轴承一105、联轴器一106。其中,所述直流转角控制电机101应满足能双向旋转、角度精确可控,且当外界有干扰动力从其输出端输入时,所述直流转角控制电机101应能实现自锁。优选的,所述直流转角控制电机101采用直流伺

服电机,通过总线和电源线与控制器连接,以实现电机驱动和转角位置监控。所述直流转角控制电机101输出端设计有所述转角控制电机端面法兰102,其沿圆周布置6个通孔,在所述左壳体501对应位置设计同样尺寸的通孔,使用所述螺钉组一104将所述转角控制电机端面法兰102与所述左壳体501固定连接。

70.所述模式切换总成200包括:直流模式切换电机201、模式切换电机断面法兰202、模式切换电机输出轴203、螺钉组二204、轴承二205、联轴器二206、滚珠丝杠一207、拨叉208、轴承三209、接合套210、接合齿圈一211、同步环一212、接合齿圈二213、同步环二214、定位销215、弹簧216、滚针轴承217、花键毂218;在如图7所示的另一实施例中,所述模式切换总成200则包括:模式切换总成一200a;模式切换总成二200b。其中,所述直流模式切换电机201应能实现自锁。优选的,所述直流模式切换电机201采用直流伺服电机,通过总线和电源线与控制器连接,以实现电机驱动和转角位置监控。所述直流模式切换电机201输出端设计有所述模式切换电机端面法兰202,其沿圆周布置6个通孔,在所述右壳体504对应位置设计同样尺寸的通孔,使用所述螺钉组二204将所述模式切换电机端面法兰202与所述右壳体504固定连接。所述模式切换电机输出轴203通过所述联轴器二206与所述滚珠丝杠一207实现动力传递。所述滚珠丝杠一207与所述拨叉208采用循环球丝杠螺母机构相配合,其中所述滚珠丝杠一207的外圆柱面加工有螺旋滚道,所述拨叉208内通孔与所述滚珠丝杠一208的配合部分加工有对应的内螺旋滚道,滚道内放置多个循环球实现高效率传动。所述模式切换总成用于完成模式切换动作,更具体的是,采用变速器换挡原理实现两种工作模式的切换。

71.所述减速传动齿轮组300包括:第一级传动齿轮轴301、套筒一302、轴承四303、第一级传动大齿轮304、套筒二305、轴承五306、主轴307、第二级传动大齿轮308、轴承六309、套筒三310、同步器制动模式输出齿轮311、同步器转向模式输出齿轮312、套筒四313、轴承七314、制动模式大齿轮315、转向模式大齿轮316。所述第一级传动齿轮轴301的右端通过所述轴承四303支承在所述左壳体501上,所述轴承四303与所述第一级传动齿轮轴301之间通过所述套筒一302实现所述第一级传动齿轮轴301与所述轴承五306的轴向定位。所述第一级传动齿轮轴301通过齿轮啮合传动将动力传递给所述第一级传动大齿轮304,所述第一级传动大齿轮304通过平键连接与所述主轴307相连,所述主轴轴承由左、中、右三个角接触球轴承组成,分别为所述轴承五306、所述轴承七314、所述轴承六309,三个轴承分别布置在所述左壳体501,所述右壳体504左端内孔以及所述右壳体504右端内孔。所述主轴307的左端通过所述轴承五306固定在左壳体501上,所述主轴307的中部通过所述轴承七314固定在所述右壳体504左端上,所述主轴307的右侧通过所述轴承六309固定在所述右壳体504右端上。所述第一级传动大齿轮304通过所述套筒二305实现轴向定位。所述主轴307的中部齿轮轴部分通过齿轮啮合传动将动力传递给所述第二级传动大齿轮308,所述第二级传动大齿轮308的中心孔开有键槽。所述同步器制动模式输出齿轮311、所述转向模式输出齿轮312通过所述滚针轴承217空套在所述主轴307上,其与所述右壳体504相对的一侧分别通过所述套筒三310、所述套筒四313与所述轴承六309、所述轴承七314轴承实现轴向定位。所述制动模式大齿轮315、所述转向模式大齿轮316分别与所述同步器制动模式输出齿轮311、所述转向模式输出齿轮312啮合传动,两个大齿轮的中心同样开有键槽。

72.所述运动转换机构总成400包括:键一401、螺母一402、滚珠丝杠二403、可伸缩防

尘罩一404、尼龙套筒二405、轴承八406、尼龙套筒一407、可伸缩防尘罩二408、轴承九409、双头反旋滚珠丝杠410、螺母二411、键二412、键三413、螺母三414、轴承十415、尼龙套筒三416。在如图7所示的另一实施例中,所述运动转换机构总成400则包括:左后轮运动转换机构总成400a、右后轮运动转换机构总成400b。其中,所述第二级传动大齿轮308通过所述键一401与外圆柱面开有键槽的所述螺母一402连接,所述螺母一402中心孔加工有螺旋滚道,与外圆柱面加工有对应螺旋滚道的所述滚珠丝杠403通过循环球实现中心螺纹连接。所述螺母一402的内螺纹与所述滚珠丝杠二403的旋向相同。所述滚珠丝杠二403左右两端光轴部分分别通过所述尼龙套筒二405与所述尼龙套筒三416支承并起到轴向导向作用。所述螺母一402的轴向长度应大于所述第二级传动大齿轮308的宽度,所述螺母一402的右伸出端通过所述轴承八406支承在所述左壳体501上。同样地,所述制动模式大齿轮315、所述转向模式大齿轮316分别通过所述键二412、所述键三413与外圆柱面开有键槽的所述螺母二411、所述螺母三414连接。所述双头反旋滚珠丝杠410的中间设有轴环,轴环左右两个端面分别与所述螺母三414和所述螺母二411的相对端面距离相同,这个距离应略大于所述双头反旋滚珠丝杠轴410的最大设计平动量,作为一种优选,可以选择为最大设计平动量的1.5倍。所述螺母二411、所述螺母三414中心孔加工有螺旋滚道,与外圆柱加工有对应螺旋滚道的所述双头反旋滚珠丝杠410通过循环球实现中心螺纹连接。所述双头反旋滚珠丝杠410轴环两侧丝杠旋向相反,并分别与所述螺母二411、螺母三414旋向相同;其中所述转向模式大齿轮316及所述螺母三414配合的一侧的所述双头反旋滚珠丝杠410的螺纹旋向应与所述滚珠丝杠二403的螺纹旋向相同。所述螺母二411、所述螺母三414的轴向长度应分别大于所述制动模式大齿轮315、所述转向模式大齿轮316的宽度,所述螺母二411、所述螺母三414的伸出端分别通过所述轴承九409、所述轴承十415分别支承在所述右壳体504上。两侧滚珠丝杠轴的外伸端与两侧壳体的端部通孔分别加工有环槽,在环槽上安装所述可伸缩防尘罩一404、所述可伸缩防尘罩二408,以保证所述运动转换机构总成内部不受外部污染。所述双头反旋滚珠丝杠410的左右两侧分别通过所述尼龙套筒一407、所述尼龙套筒三416支承在所述左壳体501与所述右壳体504上,并起到轴向导向作用。所述滚珠丝杠二403右端部和所述双头反旋滚珠丝杠410左端部的距离应满足一定的限位行程,考虑到制动模式下两个丝杠有相向平动的情况,故作为一种优选,该限位行程可以选择为单侧丝杠最大平动量的3倍。

73.所述转向梯形及车轮组件600包括:左后轮601、球铰602、转向节臂一603、转向梯形臂一604、球铰二605、球铰三606、转向梯形臂二607、球铰四608、转向节臂二609、右后轮610。传统的前轮转向汽车,后轴没有转向机构,一般在后悬架上设置一个后轮前束调整臂来手动调整后轮前束。对于带有后轮主动转向的汽车,可以将后轮前束控制臂与车架的球铰连接断开,两端分别与本发明所述电动换挡双模式后轮主动转向系统的所述运动转换机构总成400的输出端通过转向梯形臂球头连接,实现主动转向系统对两侧后轮转角的控制,从而完成本发明所述系统的整车布置安装或改装。

74.下面对本发明所述电动换挡双模式后轮主动转向系统的齿轮系参数匹配要求具体阐述如下:

75.定义所述第一级传动齿轮轴301的齿数为z

301

,所述第一级传动大齿轮304的齿数为z

304

,所述主轴307的齿轮轴部分齿数为z

307

,所述第二级传动大齿轮308的齿数为z

308

、转速为n

308

,所述同步器转向模式输出齿轮312齿数为z

312

,所述同步器制动模式输出齿轮311

齿数为z

311

,转向模式大齿轮316齿数为z

316

、转速为n

316

,制动模式大齿轮齿数315为z

315

、转速为n

315

。

76.本发明所述电动换挡双模式后轮主动转向系统的齿轮系参数匹配目标为左右后轮转角等大同向或等大反向,即满足如下关系:

77.n

308

=n

316

=n

315

78.故所述滚珠丝杠二403和所述双头反旋滚珠丝杠410导程相同、径向尺寸相同。在齿轮传动系的设计中,将左侧输出和右侧输出的第二级齿轮传动传动比设为相同,即有如下参数匹配等式:

[0079][0080]

优选的,为了保证左右轮等角度转动,每个第二级传动的小齿轮结构尺寸须选为相同,每个第二级传动的大齿轮结构尺寸须选为相同,即有如下关系:

[0081]z307

=z

312

=z

311

[0082]z308

=z

316

=z

315

[0083]

综上,由所述直流转角控制电机101到所述滚珠丝杠二403、双头反旋滚珠丝杠410的总传动比,即为两级齿轮减速的传动比,如下式所示:

[0084][0085]

下面对照图6对本发明所述电动换挡双模式后轮主动转向系统的工作原理具体阐述如下:

[0086]

(1)模式一:所述模式切换总成200调节至制动模式,实现期望实现的后轮八字前束。具体工作方式如下:所述直流转角控制电机101正转,并通过第一级传动齿轮轴301和第一级传动大齿轮304的减速增扭以后传递至主轴307;所述直流模式切换电机201工作在制动模式,其反转带动所述滚珠丝杠一207的转动转换成所述拨叉208向右的平动,此时所述拨叉208加力于所述接合套210上,所述接合套210压下所述定位销215右移,与所述同步环二214的花键齿圈接合,随后所述接合套421与所述接合齿圈二213接合,此时所述主轴307的动力一方面经所述第二级传动大齿轮308和所述运动转换机构总成400带动左后轮向车身内侧偏转,另一方面经所述花键毂218、所述接合齿圈二213、最终由所述同步器制动模式输出齿轮311输出至所述制动模式大齿轮315,直至经运动转换机构总成400带动右后轮与左后轮相向等大偏转。

[0087]

(2)模式二:所述模式切换总成200调节至转向模式,实现两后轮与前轮同向转动。具体工作方式因工况呈现两种状态:当所述直流转角控制电机101正转时,两后轮与前轮同向右转;当所述直流转角控制电机101反转时,两后轮与前轮同向左转。与前轮转角相对照,当两后轮同向偏转,且偏转方向与前轮相同,系统用以适应汽车高速行驶稳定性需求;当两后轮同向偏转,且偏转方向与前轮相反,系统用以适应汽车低速转向机动性需求。以状态一为例具体介绍系统工作流程如下:所述直流转角控制电机101正转,并通过第一级传动齿轮轴301和第一级传动大齿轮304的减速增扭以后传递至主轴307;所述直流模式切换电机201工作在转向模式,其正转带动所述滚珠丝杠一207的转动转换成所述拨叉208向左的平动,

此时所述拨叉413加力于所述接合套210上,所述接合套210压下所述定位销215左移,与所述同步环一212的花键齿圈接合,随后所述接合套421与所述接合齿圈一211接合,此时所述主轴307的动力一方面经所述第二级传动大齿轮308和所述运动转换机构总成400带动左后轮向车身一侧偏转,另一方面经所述花键毂218、所述接合齿圈一211、最终由所述同步器转向模式输出齿轮312输出至所述转向模式大齿轮316,直至经所述运动转换机构总成400带动两后轮按照高速稳定性需求或低速机动性需求实现同向偏转。

[0088]

当汽车处于直线非制动工况行驶时,所述直流转角控制电机101和所述直流模式切换电机201均不工作。此时所述电动换挡双模式后轮主动转向系统需保证左后轮和右后轮在保持中位的情况下,实现自锁功能,即当车轮受到侧向扰动时,该扰动动力不能传递给所述电动换挡双模式后轮主动转向系统,左后轮和右后轮需保持中位不动。这一特性需要装置满足以下要求:一方面,所述运动转换机构总成400的丝杠螺母副导程角设计应保证其具有机械自锁特性;另一方面,所述直流转角控制电机101应具有自锁特性,即当有干扰动力从其输出端输入时,其能实现自锁。

[0089]

在另一实施例中,本发明所述电动换挡双模式后轮主动转向系统采用所述模式切换总成一200a、所述模式切换总成200b进行独立模式选择,如图7所示,其具体包括:所述壳体总成500,水平放置在汽车后桥副车架上,起容置和支承其他总成的作用;所述转角控制电机总成100,其固定在所述壳体总成500的中部,其轴线与汽车纵轴线垂直布置,用以输出驱动车轮偏转的转矩;所述减速传动齿轮组300,通过双级齿轮减速实现对所述转角控制电机总成100输出的减速增扭作用;所述转向梯形及车轮组件600;所述模式切换总成一200a,用以基于换挡原理通过拨叉带动同步器实现对左后轮两个挡位的选择以实现动力传递路径的切换,并在所述减速传动齿轮组300的带动下,分别在转向模式和制动模式下实现所述左后轮的双向受控独立偏转;所述模式切换总成二200b,用以基于换挡原理通过拨叉带动同步器实现对右后轮两个挡位的选择以实现动力传递路径的切换,并在所述减速传动齿轮组300的带动下,分别在转向模式和制动模式下实现所述右后轮的双向受控独立偏转;所述左后轮运动转换总成400a,用以通过丝杠螺母副将所述减速传动齿轮组300经所述模式切换总成一200a切换传递路径的转动运动转化为平动运动,通过与其连接的所述转向梯形及车轮组件600带动所述左后轮偏转;所述右后轮运动转换总成400b,用以通过丝杠螺母副将所述减速传动齿轮组300经所述模式切换总成二200b切换传递路径的转动运动转化为平动运动,通过与其连接的所述转向梯形及车轮组件600带动所述右后轮偏转。在该实施例中,本发明所述电动换挡双模式后轮主动转向系统工作流程如下:如图8、图9所示,当两后轮需同向偏转时,所述模式切换总成一200a、所述模式切换总成二200b分别对两个后轮进行挡位选择,在所述转角控制电机总成100上电工作过程中,经过所述减速传动齿轮组300的传动,两后轮一个向车身一侧偏转,另一个向车身外侧偏转。如图10所示,当两后轮需八字前束时,所述模式切换总成200a、所述模式切换总成二200b分别对两个后轮进行挡位选择,在所述转角控制电机总成100上电工作过程中,经过所述减速传动齿轮组300的传动,两后轮均向车身一侧偏转。此外,由于所述模式切换总成一200a和所述模式切换总成二200b各自独立配有同步器换挡装置,故该实施例所述电动换挡双模式后轮主动转向系统在进行模式切换的工作时,可以实现在所述转角控制电机总成100上电工作过程中,通过直接控制两侧所述模式切换总成一200a或所述模式切换总成二200b,对两后轮的偏转方向和大小进行独

立灵活控制,这种独立控制可以避免所述模式切换总成200在不同工况下进行模式切换过程中,需要通过对所述直流转角控制电机101进行反转实现车轮回正再重新上电工作的操作。该实施例的参数匹配原理依然遵循本发明所述电动换挡双模式后轮主动转向系统中两级齿轮减速所需减速比关系,且模式切换的基本原理相同。

[0090]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1