一种B柱下端空腔密封结构的制作方法

一种b柱下端空腔密封结构

技术领域

1.本发明涉及白车身气密封结构,具体涉及一种b柱下端空腔密封结构。

背景技术:

2.目前主流汽车侧围均是由内外薄板焊接而成,存在空腔结构,并且贯穿整个乘员仓。在汽车高速行驶时,腔体内会形成气流场,并把路噪、风噪等噪音放大传送到乘客的耳中,使其产生不适,所以空腔密封结构在整车的设计中是必不可少的。

3.在现有的b柱下端的密封结构中,如图1所示,包括原外腔01、原内腔02和原门槛腔03,所述原外腔01与原内腔02之间的原b柱加强件04上有两个原涂装工艺条形孔05,原内腔01与原门槛腔03之间的原侧围门槛09上设有原涂装工艺圆孔06;为了为解决高速气流噪音的问题,需要阻断外腔内的气体沿原b柱内板上升,阻断原门槛腔03内的气体进入原内腔02上部,在原外腔01内设置原第一膨胀胶条07,且原第一膨胀胶条07位于原涂装工艺条形孔05上部,使其原第一膨胀胶条07把原外腔01隔断,阻止原外腔01下部的气流沿着原b柱加强件04上升;在原内腔02中设置原第二膨胀胶条08,所述原第二膨胀胶条08把原内腔02分成上下两个腔体,且所述原涂装条工艺条形孔05和原涂装工艺圆孔06位与原内腔02的下腔体内壁上,使其原内腔02的上腔体与原外腔01和原门槛腔03隔断,气流不会随原内腔02传送到乘员舱。

4.在安装时第一膨胀胶条和第二膨胀胶条均需要额外打孔固定安装,这样设置膨胀胶条,安装过程复杂,且所需膨胀胶条较多,成本高且安装效率低。

5.设计一种密封效果好、安装简单的b柱下端空腔密封结构是本领域技术人员亟需解决的问题。

技术实现要素:

6.本发明的目的是提供一种b柱下端空腔密封结构,解决现有的b柱下端空腔密封结构用料多、安装复杂效率低的问题。

7.本发明所述的一种b柱下端空腔密封结构,包括侧围门槛、底板门槛、b柱加强件、b柱内板和侧围外板,所述侧围门槛和底板门槛均呈凹槽状,两者槽口相对连接形成门槛腔;所述b柱加强件的下端与所述侧围门槛的上部固定连接,所述b柱内板固定连接在所述侧围门槛的上部,所述b柱内板的两侧与b柱加强板的两侧紧贴并固定连接形成内腔;所述侧围外板设在b柱加强件的外侧,并且下部与所述侧围门槛固定连接形成外腔;所述外腔与内腔之间隔着b柱加强件,b柱加强件上设置设有涂装工艺条形孔;所述内腔与门槛腔之间的侧围门槛上设有涂装工艺圆孔,所述外腔内设有第一膨胀胶条,所述第一膨胀胶条设置在涂装工艺条形孔的下部;所述内腔中设有直接堵塞所述涂装工艺圆孔的第二膨胀胶条。

8.进一步地,所述第一膨胀胶条的上设有两个第一限位卡,所述b柱加强件上设有与第一限位卡配合的安装孔。

9.进一步地,所述第二膨胀胶条上设有一个第二限位卡,所述第二限位卡与涂装工

艺圆孔配合,且位于内腔中的部分截面大于第二限位卡的截面。

10.本发明的有益效果:由于将第一膨胀胶条设置在涂装工艺条形孔的下部,使其外腔被分成上下两部分,且涂装工艺条形孔位于外腔上部的腔体内,使其外腔下部的气流不会沿着b柱上升去影响驾驶舱,也使得外腔下部腔体内的气流不会从涂装工艺条形孔进入内腔中,门槛腔与内腔之间的隔断只需直接堵住涂装工艺圆孔即可使其外腔、内腔以及门槛腔分别隔断不流通;这样不仅减少了膨胀胶条的使用,节省了材料,且在安装时还第二膨胀胶条直接安装在涂装工艺孔上,无需打孔安装,使其安装简便快捷。本发明解决了现有的b柱下端空腔密封结构用料多、安装复杂效率低的问题。

附图说明

11.图1为现有b柱下腔体的密封结构示意图。

12.图2为现有b柱下腔体沿b柱内板位于内腔中的一侧竖直向下的剖视图。

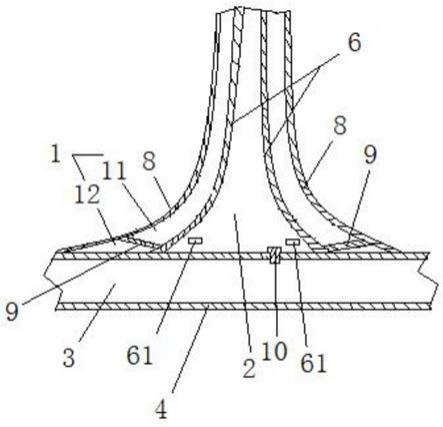

13.图3为本发明中b柱下腔体的密封结构示意图。

14.图4为本发明中b柱下腔体沿b柱内板位于内腔中的一侧竖直向下的剖视

15.图5为b柱下腔体的内部结构示意图。

16.图6为b柱下腔体的外部结构示意图。

17.图7为图6中的a-a剖视图。

18.图8为图6中的b-b剖视图。

19.图中:01—原外腔,02—原内腔,03—原门槛腔,04—原b柱加强件,05—原涂装工艺条形孔,06—原涂装工艺圆形孔,07—原第一膨胀胶条,08—原第二膨胀胶条;09—侧围门槛;

20.1—外腔,11—上部外腔,12—下部外腔;

21.2—内腔;3—门槛腔;

22.4—侧围门槛,41—涂装工艺圆孔;

23.5—底板门槛;

24.6—b柱加强件,61—涂装工艺条形孔,62—第一安装孔,63—第二安装孔;

25.7—b柱内板,8—侧围外板,9—第一膨胀胶条,91—第一限位卡,10—第二膨胀胶条。

具体实施方式

26.下面结合附图对本发明进行进一步的描述:

27.参见图3-8所示,一种b柱下端空腔密封结构,包括侧围门槛4、底板门槛5、b柱加强件6、b柱内板7和侧围外板8,所述侧围门槛4和底板门槛5均呈凹槽状,两者槽口相对连接形成门槛腔3;所述b柱加强件6的下端与所述侧围门槛4的上部固定连接,所述b柱内板7固定连接在所述侧围门槛4的上部,所述b柱内板7的两侧与b柱加强板6的两侧紧贴并固定连接形成内腔2;所述侧围外板8设在b柱加强件6的外侧,并且下部与所述侧围门槛4固定连接形成外腔1;所述外腔1与内腔2之间隔着b柱加强件6,b柱加强件6上设置设有涂装工艺条形孔61;所述内腔2与门槛腔3之间的侧围门槛4上设有涂装工艺圆孔41,所述外腔1内设有第一膨胀胶条9,所述第一膨胀胶条9设置在涂装工艺条形孔61的下部;这样使其外腔1被第一膨

胀胶9条隔断为上部外腔11和下部外腔12,所述涂装条形工艺孔61位于下部外腔12的内壁上,其上部外腔11与内腔2连通,由于上部外腔11与下部外腔12之间隔断,使其下部外腔11内的气流不会沿着b柱上升,也不会进入内腔2中影响乘员舱。所述内腔2中设有直接堵塞涂装工艺圆孔41的第二膨胀胶条10。这样使其内腔2与门槛腔3隔断,门槛腔3内的气流不会进入内腔2中影响乘员舱。膨胀胶条安装在固定为位置后,通过电泳烘烤后膨胀发泡产生密封效果。

28.进一步的,所述第一膨胀胶条9的上设有两个第一限位卡91,所述b柱加强件6上设有与第一限位卡91配合的安装孔62和第二安装孔63。这样使其在安装第一膨胀胶条9时,先采用两个第一限位卡91分别与第一安装孔62和第二安装孔63卡接定位,使其第一膨胀胶条9在安装时定位精准,安装方便。

29.进一步的,所述第二膨胀胶10条上设有一个第二限位卡(图中未标出),所述第二限位卡与涂装工艺圆孔41配合,且位于内腔2中的部分截面大于第二限位卡的截面。这样使其第二膨胀胶10条便于安装,且不易脱落。

技术特征:

1.一种b柱下端空腔密封结构,包括侧围门槛(4)、底板门槛(5)、b柱加强件(6)、b柱内板(7)和侧围外板(8),所述侧围门槛(4)和底板门槛(5)均呈凹槽状,两者槽口相对连接形成门槛腔(3);所述b柱加强件(6)的下端与所述侧围门槛(4)的上部固定连接,所述b柱内板(7)固定连接在所述侧围门槛(4)的上部,所述b柱内板(7)的两侧与b柱加强件(6)的两侧紧贴并固定连接形成内腔(2);所述侧围外板(8)设在b柱加强件(6)的外侧,并且下部与所述侧围门槛(4)固定连接形成外腔(1);所述外腔(1)与内腔(2)之间隔着b柱加强件(6),b柱加强件(6)上设置设有涂装工艺条形孔(61);所述内腔(2)与门槛腔(3)之间的侧围门槛(4)上设有涂装工艺圆孔(41),其特征在于:所述外腔(1)内设有第一膨胀胶条(9),所述第一膨胀胶条(9)设置在涂装工艺条形孔(61)的下部;所述内腔(2)中设有直接堵塞所述涂装工艺圆孔(41)的第二膨胀胶条(10)。2.根据权利要求1所述b柱下端空腔密封结构,其特征在于,所述第一膨胀胶条(9)的上设有两个第一限位卡(91),所述b柱加强件(6)上设有与第一限位卡(91)配合的第一安装孔(62)和第二安装孔(63)。3.根据权利要求1所述b柱下端空腔密封结构,其特征在于,所述第二膨胀胶条(10)条上设有一个第二限位卡,所述第二限位卡与涂装工艺圆孔(41)配合,且位于内腔(2)中的部分截面大于第二限位卡的截面。

技术总结

本发明涉及一种B柱下端空腔密封结构,包括侧围门槛、底板门槛、B柱加强件、B柱内板和侧围外板,侧围门槛和底板门连接形成门槛腔;B柱加强件与侧围门槛连接,B柱内板固定连接在所述侧围门槛的上部,B柱内板的两侧与B柱加强板的两侧紧贴并固定连接形成内腔;侧围外板设在B柱加强件的外侧,并且下部与所述侧围门槛固定连接形成外腔;外腔与内腔之间隔着B柱加强件,B柱加强件上设置设有涂装工艺条形孔;侧围门槛上设有涂装工艺圆孔,外腔内设有第一膨胀胶条,第一膨胀胶条设置在涂装工艺条形孔的下部;内腔中设有直接堵塞所述涂装工艺圆孔的第二膨胀胶条。本发明解决了现有的B柱下端空腔密封结构用料多、安装复杂效率低的问题。安装复杂效率低的问题。安装复杂效率低的问题。

技术研发人员:袁淑玲 马贵 王爽 李晓龙

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.01.18

技术公布日:2022/1/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1