一种两轮电动摩托车车架的制作方法

1.本实用新型涉及机动电动两轮车技术领域,尤其是一种两轮电动摩托车车架。

背景技术:

2.当前,坐式机动两轮车所用车架,从材料可分为钢管车架、钢板车架、钢管钢板车架和铝合金车架,目前由于工艺水平和成本限制,常采用钢制车架,由钢管或钢板制造的车架,虽强度和刚性都比较好,但质量较大,同时焊缝的t型和角形接头处易产生应力集中,焊接处疲劳强度差。另外,车架的固有频率设置不合适,对驱动电机振动引起的小载荷高频振动及在行驶时由路面反馈回的激振等外载荷会造成过敏的反应,对乘员的舒适性及操纵性有不同程度的不利影响。

技术实现要素:

3.本技术人针对上述现有生产技术中的缺点,提供一种两轮电动摩托车车架,有效的提高车架的强度和刚度,同时使车架轻量化,提高整车的行驶和运动性能。

4.本实用新型所采用的技术方案如下:一种两轮电动摩托车车架,包括立管、主车架左侧上边管、主车架右侧上边管、主车架左侧下边管、主车架右侧下边管、后减震支承管、左中部连接支承板件、右中部连接支承板件和副车架,主车架左侧上边管和主车架右侧上边管的前端同时固定在立管的侧壁上部位置,主车架左侧上边管和主车架右侧上边管的后端分别通过支承连接板件和后减震支承管的两端相连,后减震支承管水平布置且管长沿车体宽度方向,左中部连接支承板件、右中部连接支承板件立式布置在后减震支承管的下方,左中部连接支承板件、右中部连接支承板件的上端分别和后减震支承管的两端固定相连,主车架左侧下边管、主车架右侧下边管的前端同时固定在立管的侧壁下部位置,主车架左侧下边管的后端和左中部连接支承板件的下端相连,主车架右侧下边管的后端和右中部连接支承板件的下端相连,副车架安装在后减震支承管、左中部连接支承板件和右中部连接支承板件上,主车架左侧下边管的下方悬挂固定左侧电池加强管,主车架右侧下边管的下方悬挂固定有右侧电池加强管,左侧电池加强管和右侧电池加强管的下端之间固定电池支撑板架。

5.作为上述技术方案的进一步改进:

6.所述副车架包括副车架左侧上边管、副车架右侧上边管、副车架左侧下边管和副车架右侧下边管,副车架左侧上边管、副车架右侧上边管的前端分别固定在后减震支承管的后侧壁两端处,左中部连接支承板件、右中部连接支承板件之间固定条形中间支承管,中间支承管的前侧壁固定u型电池支承管,电池支承管的两端头部垂直固定在中间支承管的前侧壁,电池支承管上安装用于固定电池的多个安装板,副车架左侧下边管的前端固定在中间支承管上,副车架左侧下边管的后端拍扁后焊接在副车架左侧上边管的后端下表面,副车架右侧下边管的前端固定在中间支承管上,副车架右侧下边管的后端拍扁后焊接在副车架右侧上边管的后端下表面,副车架左侧上边管、副车架右侧上边管的后端之间固定座

垫锁板。

7.所述主车架左侧上边管、主车架右侧上边管、主车架左侧下边管和主车架右侧下边管均采用面包管型式钢管。

8.所述主车架左侧上边管和主车架左侧下边管之间固定多个加强管一,主车架右侧上边管和主车架右侧下边管之间固定多个加强管二,

9.所述支承连接板件为压铸件,左中部连接支承板件、右中部连接支承板件为压铸件,左中部连接支承板件上开设用于安装后平叉的安装孔一,左中部连接支承板件的两侧开设多个用于安装电机的安装孔二,左中部连接支承板件的下端前侧设有悬板,悬板的边缘固定凸柱一,凸柱一为圆头平键型,凸柱一安插固定在主车架左侧下边管的后端管内,主车架左侧下边管的后端面抵靠在悬板的前侧面,且主车架左侧下边管的后端和悬板的前侧面焊接固定,悬板的边缘固定凸柱二,凸柱二为圆柱形,凸柱二安插固定在左侧电池加强管的后端管内并用焊接固定,左侧电池加强管的前端固定在主车架左侧下边管的中部下表面,左中部连接支承板件和右中部连接支承板件结构相同且二者对称布置,左中部连接支承板件、右中部连接支承板件的上端分别焊接在固定于后减震支承管两端处的支承连接板件的下表面。

10.所述副车架左侧上边管和副车架左侧下边管之间固定加强管三,副车架右侧上边管和副车架右侧下边管之间固定加强管四,左侧电池加强管和主车架左侧下边管之间固定多个加强管五,右侧电池加强管和主车架右侧下边管之间固定多个加强管六。

11.所述主车架左侧上边管、主车架右侧上边管对称布置,主车架左侧下边管、主车架右侧下边管对称布置,副车架左侧上边管、副车架右侧上边管对称布置,副车架左侧下边管和副车架右侧下边管对称布置,左侧电池加强管和右侧电池加强管对称布置。

12.所述支承连接板件的前端端面上设有圆头平键形凸柱三,凸柱三的端部安插固定在主车架左侧上边管或主车架右侧上边管的后端管内并用焊接加固,支承连接板件的后端一侧设有圆柱形凸柱四,凸柱四安插固定在后减震支承管的管端口中并用焊接加固。

13.本实用新型的有益效果如下:本技术整个车架的强度和刚度较高,具体的,支承连接板件前端的凸柱三安插固定在主车架左侧上边管或主车架右侧上边管的后端管内并用焊接加固,支承连接板件后端的凸柱四安插固定在后减震支承管的管端口中并用焊接加固,使得支承连接板件的安装更为牢靠。左中部连接支承板件上的凸柱一安插固定在主车架左侧下边管的后端管内并用焊接固定,左中部连接支承板件上的凸柱二安插固定在左侧电池加强管的后端管内并用焊接固定,此种连接结构能够提高整个车架的强度和刚度,同时使车架轻量化,提高整车的行驶和运动性能。

附图说明

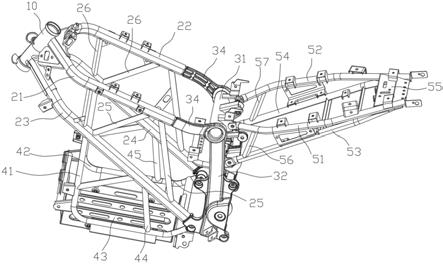

14.图1是本实用新型的结构图。

15.图2是图1的部分结构图。

16.图3是左中部连接支承板件的结构图。

17.图4是支承连接板件的结构图。

18.其中:10、立管;21、主车架左侧上边管;22、主车架右侧上边管;23、主车架左侧下边管;24、主车架右侧下边管;25、加强管一;26、加强管二;31、后减震支承管;32、左中部连

接支承板件;321、安装孔一;322、安装孔二;323、悬板;324、凸柱一;325、凸柱二;33、右中部连接支承板件;34、支承连接板件;341、凸柱三;342、凸柱四;35、中间支承管;36、电池支承管;37、安装板;41、左侧电池加强管;42、右侧电池加强管;43、电池支撑板架;44、加强管五;45、加强管六;51、副车架左侧上边管;52、副车架右侧上边管;53、副车架左侧下边管;54、副车架右侧下边管;55、座垫锁板;56、加强管三;57、加强管四。

具体实施方式

19.下面结合附图,说明本实用新型的具体实施方式。

20.如图1

‑

4所示,本实施例的两轮电动摩托车车架,包括立管10、主车架左侧上边管21、主车架右侧上边管22、主车架左侧下边管23、主车架右侧下边管24、后减震支承管31、左中部连接支承板件32、右中部连接支承板件33和副车架,主车架左侧上边管21和主车架右侧上边管22的前端同时固定在立管10的侧壁上部位置,主车架左侧上边管21和主车架右侧上边管22的后端分别通过支承连接板件34和后减震支承管31的两端相连,后减震支承管31水平布置且管长沿车体宽度方向,左中部连接支承板件32、右中部连接支承板件33立式布置在后减震支承管31的下方,左中部连接支承板件32、右中部连接支承板件33的上端分别和后减震支承管31的两端固定相连,主车架左侧下边管23、主车架右侧下边管24的前端同时固定在立管10的侧壁下部位置,主车架左侧下边管23的后端和左中部连接支承板件32的下端相连,主车架右侧下边管24的后端和右中部连接支承板件33的下端相连,副车架安装在后减震支承管31、左中部连接支承板件32和右中部连接支承板件33上,主车架左侧下边管23的下方悬挂固定左侧电池加强管41,主车架右侧下边管24的下方悬挂固定有右侧电池加强管42,左侧电池加强管41和右侧电池加强管42的下端之间固定电池支撑板架43。

21.副车架包括副车架左侧上边管51、副车架右侧上边管52、副车架左侧下边管53和副车架右侧下边管54,副车架左侧上边管51、副车架右侧上边管52的前端分别固定在后减震支承管31的后侧壁两端处,左中部连接支承板件32、右中部连接支承板件33之间固定条形中间支承管35,中间支承管35的前侧壁固定u型电池支承管36,电池支承管36的两端头部垂直固定在中间支承管35的前侧壁,电池支承管36上安装用于固定电池的多个安装板37,副车架左侧下边管53的前端固定在中间支承管35上,副车架左侧下边管53的后端拍扁后焊接在副车架左侧上边管51的后端下表面,副车架右侧下边管54的前端固定在中间支承管35上,副车架右侧下边管54的后端拍扁后焊接在副车架右侧上边管52的后端下表面,副车架左侧上边管51、副车架右侧上边管52的后端之间固定座垫锁板55。

22.主车架左侧上边管21、主车架右侧上边管22、主车架左侧下边管23和主车架右侧下边管24均采用面包管型式钢管。面包管型的强度较高。

23.主车架左侧上边管21和主车架左侧下边管23之间固定多个加强管一25,主车架右侧上边管22和主车架右侧下边管24之间固定多个加强管二26,各个加强管起到加强强度的作用。

24.支承连接板件34为压铸件,左中部连接支承板件32、右中部连接支承板件33为压铸件,左中部连接支承板件32上开设用于安装后平叉的安装孔一321,左中部连接支承板件32的两侧开设多个用于安装电机的安装孔二322,左中部连接支承板件32的下端前侧设有悬板323,悬板323的边缘固定凸柱一324,凸柱一324为圆头平键型,凸柱一324安插固定在

主车架左侧下边管23的后端管内,主车架左侧下边管23的后端面抵靠在悬板323的前侧面,且主车架左侧下边管23的后端和悬板323的前侧面焊接固定,悬板323的边缘固定凸柱二325,凸柱二325为圆柱形,凸柱二325安插固定在左侧电池加强管41的后端管内并用焊接固定,左侧电池加强管41的前端固定在主车架左侧下边管23的中部下表面,左中部连接支承板件32和右中部连接支承板件33结构相同且二者对称布置,左中部连接支承板件32、右中部连接支承板件33的上端分别焊接在固定于后减震支承管31两端处的支承连接板件34的下表面。

25.副车架左侧上边管51和副车架左侧下边管53之间固定加强管三56,副车架右侧上边管52和副车架右侧下边管54之间固定加强管四57,左侧电池加强管41和主车架左侧下边管23之间固定多个加强管五44,右侧电池加强管42和主车架右侧下边管24之间固定多个加强管六45。

26.主车架左侧上边管21、主车架右侧上边管22对称布置,主车架左侧下边管23、主车架右侧下边管24对称布置,副车架左侧上边管51、副车架右侧上边管52对称布置,副车架左侧下边管53和副车架右侧下边管54对称布置,左侧电池加强管41和右侧电池加强管42对称布置。

27.支承连接板件34的前端端面上设有圆头平键形凸柱三341,凸柱三341的端部安插固定在主车架左侧上边管21或主车架右侧上边管22的后端管内并用焊接加固,支承连接板件34的后端一侧设有圆柱形凸柱四342,凸柱四342安插固定在后减震支承管31的管端口中并用焊接加固。

28.本技术整个车架的强度和刚度较高,具体的,支承连接板件34前端的凸柱三341安插固定在主车架左侧上边管21或主车架右侧上边管22的后端管内并用焊接加固,支承连接板件34后端的凸柱四342安插固定在后减震支承管31的管端口中并用焊接加固,使得支承连接板件34的安装更为牢靠。左中部连接支承板件32上的凸柱一324安插固定在主车架左侧下边管23的后端管内并用焊接固定,左中部连接支承板件32上的凸柱二325安插固定在左侧电池加强管41的后端管内并用焊接固定,此种连接结构能够提高整个车架的强度和刚度,同时使车架轻量化,提高整车的行驶和运动性能。

29.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1