一种方向盘套的制作方法

1.本实用新型属于车辆用方向盘套技术领域,尤其涉及一种方向盘套。

背景技术:

2.目前,车辆用的方向盘套,大都是在方向盘套主体的外表面上缝制或粘接上一层以上的动物皮或人造皮革层,以增加其美观及其使用的舒适性,然而,缝制或粘接上的皮革层由于均使用的是较薄的皮层,使用的过程中,很容易被磨破或刮伤,导致其使用寿命短,频繁的更换方向盘套,车辆的维修使用成本高。

技术实现要素:

3.本实用新型的目的是提供一种不易被磨破或刮伤、使用寿命长、外观好看、使用成本低、使用舒适的方向盘套。

4.本实用新型的目的是这样解决的:

5.一种方向盘套,包括可套装在方向盘上的环形的方向盘套主体,方向盘套主体的横截面为c型,所述方向盘套主体的外表面上由内向外依次设置有底漆层、着色漆层、图案层及透明的光油层。

6.作为一种方向盘套其中技术特征的进一步改进,所述的方向盘套主体的外表面上周向间隔设置有弧形的凹槽与弧形的凸起形成的防滑结构,所述的凹槽与凸起之间圆滑过渡,所述的凹槽和凸起与方向盘套主体的前后端面之间圆滑过渡。

7.作为一种方向盘套其中技术特征的进一步改进,所述凹槽或凸起沿方向盘套厚度方向的延长线与方向盘套的轴线平行线之间的夹角为30-40度。

8.作为一种方向盘套其中技术特征的进一步改进,所述方向盘套主体的内表面上周向设置有防滑的凹凸纹。

9.作为一种方向盘套其中技术特征的进一步改进,所述凹槽的周向长度为30-60mm,径向深度为3-8mm。

10.作为一种方向盘套其中技术特征的进一步改进,所述方向盘套主体由具有弹性的塑料材料注塑成型,或所述方向盘套主体由橡胶材料硫化成型;或所述方向盘套主体由tpr材料注塑或挤出或吹塑成型。

11.作为一种方向盘套其中技术特征的进一步改进,所述的底漆层、着色漆层均为聚氨酯漆或紫外线光固化反应油漆制成,所述图案层为油墨或聚氨酯漆或紫外线光固化反应油漆制成,所述光油层为表面透明清漆制成。

12.作为一种方向盘套其中技术特征的进一步改进,所述的底漆层和着色漆层也可以是一层带颜色的底漆层。

附图说明

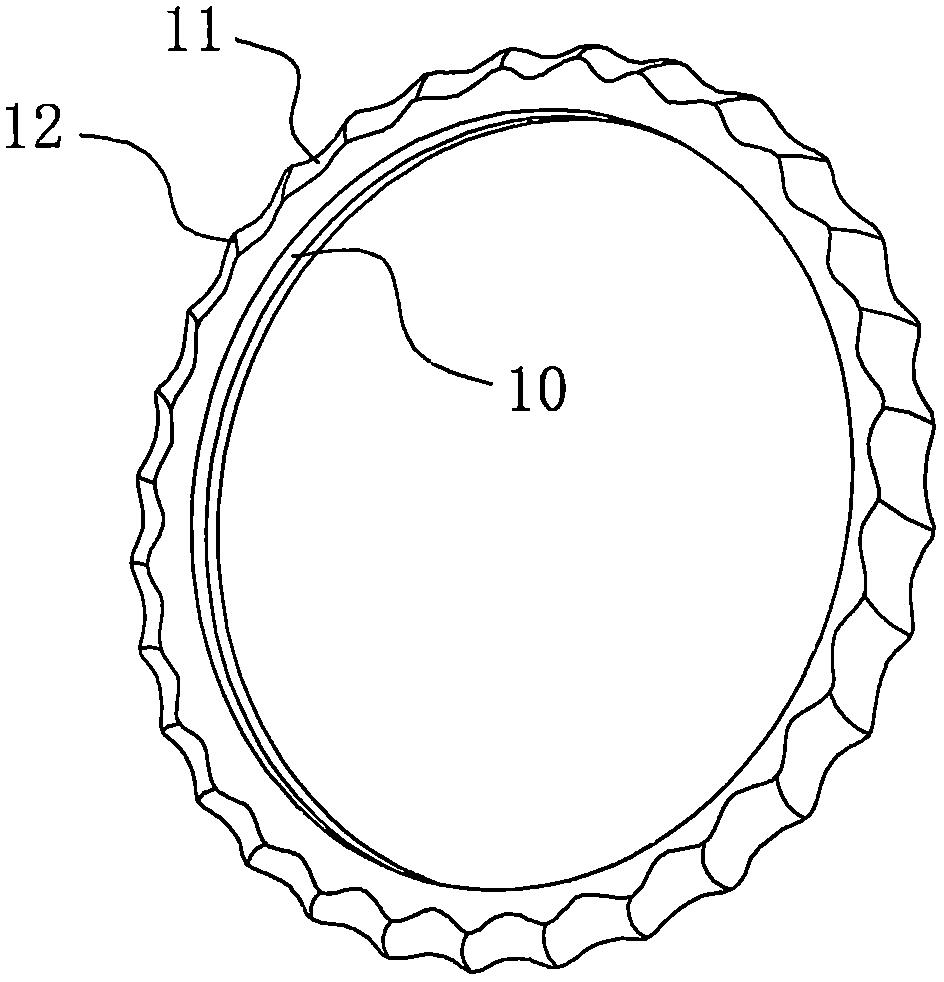

13.图1是本实用新型的立体示意图。

14.图2是本实用新型的凹槽11好额凸起12的细部特征示意图。

15.图3是本实用新型的剖视示意图。

16.图4是图3的e部放大图。

具体实施方式

17.下面结合附图以具体实施例对本实用新型做进一步描述,参见图1-图4:

18.一种方向盘套,包括可套装在方向盘上的环形的方向盘套主体10,方向盘套主体10的横截面为c型,所述方向盘套主体10的外表面上由内向外依次设置有底漆层21、着色漆层22、图案层23及透明的光油层24。

19.这样的底漆层可以不受颜色的限制均可使用,在底漆层外喷涂一层着色漆层22即可对外显示着色漆层22的颜色,方便实用,便于在着色漆层22外转印图案层23。

20.采用上述技术后,由于方向盘套主体的外表面不再包覆皮革层,而使用多层油漆层并通过烘干处理,其外形鲜亮美观,弹性好,耐磨性好,使用时间长,手感舒适,增加车辆内装的美誉度。

21.作为一种方向盘套其中技术特征的进一步改进,所述的方向盘套主体10的外表面上周向间隔设置有弧形的下凹的凹槽11与弧形向外的凸起12形成的防滑结构,所述的凹槽11与凸起12之间圆滑过渡,所述的凹槽11和凸起12与方向盘套主体10的前后端面之间圆滑过渡,形成方向盘套主体10外表面的周向间隔设置的凹槽11和凸起12,凹槽11的凹部和凸起12的凸部均间隔且横向布设在方向盘套主体10的外表面的厚度上,用于打方向盘时防止手握打滑,便于施力。

22.作为一种方向盘套其中技术特征的进一步改进,所述凹槽11或凸起12沿方向盘套的厚度方向d向的延长线与方向盘套的轴线平行线之间的夹角a为30-40度;或所述凹槽11或凸起12沿方向盘套的厚度方向d向的延长线与方向盘套的轴线平行线之间的夹角a为35-36度。

23.作为一种方向盘套其中技术特征的进一步改进,所述方向盘套主体的内表面上周向设置有防滑的凹凸纹(图中未画出),所述的凹凸纹可以是间隔设置凸条,每根凸条可以有多个短凸条间隔设置,所述的凹凸纹也可以是网格型凸条或凹槽,便于方向盘套与车辆的方向盘摩擦结合,防止打滑。

24.作为一种方向盘套其中技术特征的进一步改进,所述凹槽11的周向长度d为30-60mm,径向深度c为3-8mm。

25.经过研究分析,凹槽11的长度与深度、凸起12的高度以及凹槽11与凸起12的结合处的圆滑过渡,直接影响手感及实用性,选择一个较好的夹角a、凹槽11的周向长度d及径向深度c对手感及实用性非常重要,夹角a顺应驾驶员的施力方向,可使手指与方向盘套外表面更好的贴合,施力均匀,手感好,不易疲劳。

26.作为一种方向盘套其中技术特征的进一步改进,所述方向盘套主体10由具有弹性的塑料材料注塑成型,或所述方向盘套主体10由橡胶硫化材料成型;或所述方向盘套主体由tpr材料注塑成型或挤出成型或吹塑成型;tpr材料(thermo-plastic-rubber material)是热塑性橡胶材料,是一类具有橡胶弹性同时无需硫化、可直接加工成型(如注塑,挤出,吹塑等)的热塑性软性胶料,其具有较好的弹性及反光性能。

27.作为一种方向盘套其中技术特征的进一步改进,所述的底漆层21、着色漆层22均为聚氨酯漆或紫外线光固化反应油漆制成,所述图案层23为油墨或聚氨酯漆或紫外线光固化反应油漆制成,所述光油层24为表面透明清漆制成,利用tpr材料较好的反光性能以及透明清漆的透明特性,图案层23的图案可以较好的出现出来,形成一种琥珀类的高档气质,较好的弹性的方向盘套主体10与多层油漆的结合,会产生一种舒适的手感感觉。

28.作为一种方向盘套其中技术特征的进一步改进,所述的底漆层21和着色漆层22也可以是一层带颜色的底漆层,使用一层带颜色的底漆层,需要将有色染料添加在底漆内,有色染料的使用量大,但是生产工艺简单。

29.一种方向盘套的生产工艺,由如下步骤实现:

30.(1)成型:用弹性塑料注塑成型出带有防滑结构的方向盘套主体10,或由橡胶硫化成型出带有防滑结构的方向盘套主体10;

31.(2)喷涂底漆层21:将步骤(1)成型出的方向盘套主体10的外表面喷涂上一层底漆层21,形成带底漆层21的半成品;

32.(3)喷涂着色漆层22:将步骤(3)带底漆层21的半成品的外表面喷涂上一层着色漆层22形成带着色漆层22的半成品;

33.(4)烘干:将步骤(3)形成的带着色漆层22的半成品置入烤箱烘干或在常温下晾干,形成干燥的半成品;

34.(5)转印图形:将步骤(4)干燥的半成品的外表面转印上图形,形成带图形的半成品;

35.(6)喷涂光油层24:将步骤(5)带图形的半成品的外表面喷涂上一层透明的光油层24,形成带光油层24的半成品;

36.(7)烘干:将步骤(5)带光油层24的半成品置入烤箱烘干或在常温下晾干,形成方向盘套成品。

37.作为一种方向盘套的生产工艺的进一步改进,所述步骤(4)的烘干是控制烘箱内的温度加热至50-85度时,保温20-40分钟,实现对带着色漆层的半成品的烘干,所述步骤(7)的烘干是控制烘箱内的温度加热至50-85度时,保温30-50分钟,实现对光油层的半成品的烘干。

38.作为一种方向盘套的生产工艺的进一步改进,所述步骤(4)的烘干是控制烘箱内的温度加热至60-65度时,保温30-35分钟左右,实现对带着色漆层的半成品的烘干,所述步骤(7)的烘干是控制烘箱内的温度加热至60-65度时,保温45-50分钟左右,实现对光油层的半成品的烘干。

39.作为一种方向盘套的生产工艺的进一步改进,所述的步骤(2)和步骤(3)的喷涂底漆层和喷涂着色漆层可以合并为一步:将步骤(1)成型出的方向盘套主体的外表面喷涂上一层带颜色的底漆层,形成带颜色漆层的半成品。

40.本实用新型采用普通的油漆及单一的方向盘套主体10材料,利用常用的烘干工艺,不仅可以节约成本,加快生产速度(烘干的时间相比晾干用的时间短的多),经过烘干工艺,油漆层与油漆层之间、油漆层与方向盘套主体10之间的结合更牢固,由于有加热过程,使得各个油漆层因加热流动,使得厚度更均匀,外表更光滑,因此,其耐磨性、光亮性、弹性、豪华型、舒适性等均有显著的提高,使用寿命长,制造和使用成本低,适用于车辆上的方向

盘套。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1