减速模块、动力装置、自走车、移载设备、动力输出系统及电动脚踏车的制作方法

1.本技术涉及一种减速模块及包含减速模块的动力装置、自走车、移载设备、动力输出系统及电动脚踏车,特别是一种减速模块及包含减速模块的动力装置、自走车、移载设备、动力输出系统及电动脚踏车。

背景技术:

2.现有常见的应用于电动脚踏车中的包含有马达及减速机的动力装置,存在有体积庞大的问题,此问题将会直接影响电动脚踏车的整体的美观。

技术实现要素:

3.本技术公开一种减速模块、动力装置、自走车、移载设备、动力输出系统及电动脚踏车,主要用以改善习知应用于电动脚踏车中的动力装置(包含马达及减速机)体积庞大的问题。

4.本技术公开一种减速模块,其包含:一第一承载架,其用以与一外部驱动单元相连接,第一承载架被外部驱动单元驱动时,第一承载架是以一中心轴为中心旋转;一第二承载架,其与第一承载架的外围相互枢接;多个固定销,其设置于第二承载架的一侧;至少两个环状构件,其分别定义为一第一环状构件及一第二环状构件;第一环状构件相对于中心轴是偏心地设置,第二环状构件相对于中心轴是偏心地设置;第一环状构件包含多个第一外齿状结构,第一环状构件包含多个第一穿孔;第一环状构件的内侧枢接于第一承载架的外围,且各个第一穿孔对应穿设有一个固定销;各个固定销于相对应的第一穿孔中是偏心地设置;第二环状构件包含多个第二外齿状结构,第二环状构件包含多个第二穿孔;第二环状构件的内侧枢接于第一承载架的外围,且各个第二穿孔对应穿设有一个固定销;各个固定销于相对应的第二穿孔中是偏心地设置;其中,各个固定销是穿过其中一个第一穿孔及其中一个第二穿孔;一辅助架体,其枢接于第一承载架的外围;一外环状构件,其内侧具有多个内齿状结构,外环状构件的外围与辅助架体相互固定,且多个内齿状结构与第一外齿状结构相互咬合,多个内齿状结构与第二外齿状结构相互咬合;其中,外环状构件所包含的内齿状结构的数量与第一环状构件所包含的第一外齿状结构的数量的差少于 5齿;外环状构件所包含的内齿状结构的数量与第二环状构件所包含的第二外齿状结构的数量的差少于5齿;其中,当驱动单元被控制,而使第一承载架以中心轴为中心旋转时,第一环状构件及第二环状构件将被第一承载架连动而相对于外环状构件旋转,且第一环状构件及第二环状构件将带动多个固定销作动,而使第二承载架相对于第一承载架旋转。

5.可选地,减速模块包含至少三个轴承,其分别定义为一第一轴承、一第二轴承及一第三轴承,第一轴承的外环结构与第二承载架的内侧相互固定,第一轴承的内环结构与第一承载架的外围相互固定,第二轴承的内环结构与第一承载架的外围相互固定;第二轴承的外环结构与辅助架体的内侧相互固定;减速模块还包含一端盖,端盖固定于辅助架体的

一端,第三轴承的外环结构与端盖、辅助架体相互固定,第三轴承的内环结构与第二承载架的外围相互固定;第一承载架、第二承载架、第一轴承、辅助架体、第二轴承、第三轴承及端盖共同形成一封闭空间,各个固定销、第一环状构件、第二环状构件及外环状构件位于封闭空间中。

6.可选地,第一环状构件及第二环状构件为完全相同的构件,第一承载架具有一本体、一第一环状凸出结构及一第二环状凸出结构;本体具有一第一中空通道,第一中空通道沿中心轴贯穿本体,第二承载架具有一第二中空通道,第二中空通道沿中心轴贯穿第二承载架,且第一中空通道与第二中空通道相互连通;第一环状凸出结构形成于本体的外围,第二环状凸出结构形成于本体的外围,第一环状构件枢接于第一环状凸出结构的外围,第二环状构件枢接于第二环状凸出结构的外围,而第一环状构件的一第一中心通孔的一第一中心轴、第二环状构件的一第二中心通孔的一第二中心轴与中心轴不相互重叠。

7.本技术公开一种动力装置,其包含:一减速模块,其包含,一第一承载架,其用以与一外部驱动单元相连接,第一承载架被外部驱动单元驱动时,第一承载架是以一中心轴为中心旋转;一第二承载架,其与第一承载架的外围相互枢接;多个固定销,其设置于第二承载架的一侧;至少两个环状构件,其分别定义为一第一环状构件及一第二环状构件;第一环状构件相对于中心轴是偏心地设置,第二环状构件相对于中心轴是偏心地设置;第一环状构件包含多个第一外齿状结构,第一环状构件包含多个第一穿孔;第一环状构件的内环枢接于第一承载架的外围,且各个第一穿孔对应穿设有一个固定销;各个固定销于各个第一穿孔中是偏心地设置;第二环状构件包含多个第二外齿状结构,第二环状构件包含多个第二穿孔;第二环状构件的内环枢接于第一承载架的外围,且各个第二穿孔对应穿设有一个固定销;各个固定销于各个第二穿孔中是偏心地设置;其中,各个固定销是穿过其中一个第一穿孔及其中一个第二穿孔;一辅助架体,其枢接于第一承载架的外围;一外环状构件,其内侧具有多个内齿状结构,外环状构件的外围与辅助架体相互固定,且多个内齿状结构与第一外齿状结构相互咬合,多个内齿状结构与第二外齿状结构相互咬合;一端盖,其固定于辅助架体的一端,且端盖与第二承载架的外围相互枢接;其中,外环状构件所包含的内齿状结构的数量与第一环状构件所包含的第一外齿状结构的数量的差少于5齿;外环状构件所包含的内齿状结构的数量与第二环状构件所包含的第二外齿状结构的数量的差少于5齿;一驱动单元,其与第一承载架相连接;一外壳体,其为中空结构,减速模块及驱动单元设置于外壳体中;一外端盖,其固定于外壳体的一端;其中,当驱动单元被控制,而使第一承载架以中心轴为中心旋转时,第一环状构件及第二环状构件将被带动而相对于外环状构件旋转,且第一环状构件及第二环状构件将带动多个固定销作动,而使第二承载架相对于第一承载架旋转。

8.可选地,第一承载架具有一第一中空通道,第一中空通道沿中心轴贯穿第一承载架,第二承载架具有一第二中空通道,第二中空通道沿中心轴贯穿第二承载架,第一中空通道与第二中空通道相互连通;动力装置还包含一引线构件,引线构件包含一引线通道,引线通道沿中心轴贯穿引线构件,引线构件与第二承载架相互固定,且引线构件不与第一承载架相互固定,引线通道用以提供至少一电线设置。

9.可选地,减速模块包含至少四个轴承,其分别定义为一第一轴承、一第二轴承、一第三轴承及一辅助轴承,第一轴承的外环结构与第二承载架的内侧相互固定,第一轴承的

内环结构与第一承载架的外围相互固定,第二轴承的内环结构与第一承载架的外围相互固定;第二轴承的外环结构与辅助架体的内侧相互固定;减速模块还包含一端盖,端盖固定于辅助架体的一端,第三轴承的外环结构与端盖、辅助架体相互固定,第三轴承的内环结构与第二承载架的外围相互固定;第一承载架、第二承载架、第一轴承、辅助架体、第二轴承、第三轴承及端盖共同形成一封闭空间,各个固定销、第一环状构件、第二环状构件及外环状构件位于封闭空间中;辅助轴承的内环结构与第一承载架的外围相互固定,辅助轴承的外环结构与外端盖相互固定;其中,驱动单元位于由第一承载架、辅助轴承、第二轴承、外壳体、辅助架体及外端盖共同形成的另一封闭空间中。

10.可选地,第一环状构件及第二环状构件为完全相同的构件,第一承载架具有一本体、一第一环状凸出结构及一第二环状凸出结构;本体具有一第一中空通道,第一中空通道沿中心轴贯穿本体,第二承载架具有一第二中空通道,第二中空通道沿中心轴贯穿第二承载架,且第一中空通道与第二中空通道相互连通;第一环状凸出结构形成于本体的外围,第二环状凸出结构形成于本体的外围,第一环状构件枢接于第一环状凸出结构的外围,第二环状构件枢接于第二环状凸出结构的外围,而第一环状构件的一第一中心通孔的一第一中心轴、第二环状构件的一第二中心通孔的一第二中心轴与中心轴不相互重叠。

11.可选地,驱动单元为一马达,马达包含一定子组件及一转子组件,定子组件固定于外壳体的内侧,转子组件与第一承载架的外围相互固定,驱动单元被驱动时,转子组件是以中心轴为中心相对于定子组件旋转。

12.可选地,动力装置还包含至少一传感器,传感器用以感测第一承载架旋转时的扭力、速度、位置中的至少一个;其中一个传感器为一旋转编码器,旋转编码器包含一读取单元及一磁性环,读取单元固定设置于外端盖,磁性环固定设置于第一承载架的外围。

13.本技术公开一种自走车,其包含本技术的动力装置、至少两个轮子及一处理模块,其中一个轮子与第二承载架相连接,处理模块电性连接驱动单元,处理模块能控制驱动单元作动,以通过减速模块带动与第二承载架相连接的轮子旋转。

14.本技术公开一种移载设备,其包含至少一个本技术的动力装置、至少一连接组件及至少一处理模块,第二承载架与连接组件相连接,处理模块电性连接驱动单元,而处理模块能控制驱动单元作动,以通过减速模块带动与第二承载架相连接的连接组件作动。

15.本技术公开一种动力输出系统,其适用于安装在一电动脚踏车的一车架组,动力输出系统包含:本技术的动力装置,动力输出系统还包含,一中轴;两曲柄,其连接于中轴的两端,各个曲柄的另一端用以连接一踏板;一齿盘;一第一单向离合器,其与中轴相连接,且第一单向离合器与齿盘相连接;一第二单向离合器,其与第二承载架相连接,且第二单向离合器与第一单向离合器相连接;其中,动力装置还包含,一第一辅助端盖,其为环状结构,第一辅助端盖的外围与外端盖的一外穿孔的内侧相互固定,第一辅助端盖的内侧与中轴的外围相互枢接;一第二辅助端盖,其固定于外壳体的一端,第二辅助端盖与第一单向离合器相互枢接;其中,当使用者踩踏两个踏板,以使电动脚踏车向前进时,两个曲柄将带动中轴向一第一方向旋转,且中轴将带动第一单向离合器作动,以连动齿盘向第一方向旋转,而齿盘则能通过一传动件带动电动脚踏车的一后轮旋转;其中,当两个曲柄被带动而向一第二方向旋转时,中轴将向第二方向旋转,且中轴将连动第一单向离合器作动,而第一单向离合器将不会连动齿盘旋转;第二方向相反于第一方向;其中,当驱动单元被控制而作动时,驱动

单元将带动第一承载架向第一方向旋转,第一环状构件及第二环状构件将被第一承载架连动而相对于外环状构件旋转,且第一环状构件及第二环状构件将带动多个固定销作动,而使第二承载架相对于第一承载架旋转,且第二承载架将带动第二单向离合器作动,以连动第一单向离合器作动,从而带动齿盘向第一方向旋转。

16.可选地,动力输出系统还包含一处理模块及一扭力传感器,处理模块电性连接扭力传感器及驱动单元,扭力传感器用以感测中轴的扭力,并对应产生一扭力讯号;当中轴被带动而向第一方向旋转,且处理模块依据扭力讯号,判定中轴的扭力超过一预定扭力时,处理模块将控制驱动单元作动,以使第二承载架带动第二单向离合器作动,据以通过第一单向离合器带动齿盘向第一方向旋转。

17.可选地,第一单向离合器包含一第一构件、一第一环状壁及多个第一滚柱,第一构件为环状结构,第一构件固定于中轴的外围,第一构件的外围具有多个第一凸出结构及多个第一凹槽,多个第一凸出结构及多个第一凹槽彼此间隔地设置,而各个第一凹槽位于相邻的两个第一凸出结构之间;第一环状壁形成于一辅助框体,辅助框体枢接于中轴的外围,第二单向离合器与辅助框体相连接,且辅助框体的一端连接齿盘;各个第一凹槽具有两个第一弧面,两个第一弧面的弧度不相同;中轴被带动而向第一方向旋转时,各个第一滚柱将位于其中一个第一弧面及第一环状壁之间,且各个第一滚柱将被第一构件及第一环状壁固持,而第一环状壁将随中轴一同向第一方向旋转,据以带动齿盘向第一方向旋转;中轴被带动向第二方向旋转时,各个第一滚柱将被带动而于另一个第一弧面及第一环状壁之间转动,而第一环状壁将不会被中轴连动。

18.可选地,第二单向离合器包含一第二构件、一第二环状壁及多个第二滚柱,第二构件为环状结构,第二构件形成于第二承载架的一侧,第二构件的外围具有多个第二凸出结构及多个第二凹槽,多个第二凸出结构及多个第二凹槽彼此间隔地设置,而各个第二凹槽位于相邻的两个第二凸出结构之间;第二环状壁形成于辅助框体;各个第二凹槽具有两个第二弧面,两个第二弧面的弧度不相同;驱动单元被驱动而带动第二承载架向第一方向旋转时,各个第二滚柱将位于其中一个第二弧面及第二环状壁之间,且各个第二滚柱将被第二构件及第二环状壁固持,而第二环状壁将随第二承载架一同向第一方向旋转,据以连动齿盘向第一方向旋转。

19.本技术公开一种电动脚踏车,其包含:本技术的动力输出系统、车架组、一处理模块及一电力系统,车架组设置有一车架、一把手、一前轮、后轮、一座垫、一煞车系统及传动件;动力输出系统设置于车架组;处理模块电性连接驱动单元;电力系统电性连接处理模块,电力系统用以提供动力输出系统运作所需的电力。

20.可选地,动力输出系统还包含一处理模块及一扭力传感器,处理模块电性连接扭力传感器及驱动单元,扭力传感器用以感测中轴的扭力,并对应产生一扭力讯号;当中轴被带动而向第一方向旋转,且处理模块依据扭力讯号,判定中轴的扭力超过一预定扭力时,处理模块将控制驱动单元作动,以使第二承载架带动第二单向离合器作动,据以通过第一单向离合器带动齿盘向第一方向旋转。

21.可选地,第一单向离合器包含一第一构件、一第一环状壁及多个第一滚柱,第一构件为环状结构,第一构件固定于中轴的外围,第一构件的外围具有多个第一凸出结构及多个第一凹槽,多个第一凸出结构及多个第一凹槽彼此间隔地设置,而各个第一凹槽位于相

邻的两个第一凸出结构之间;第一环状壁形成于一辅助框体,辅助框体枢接于中轴的外围,第二单向离合器与辅助框体相连接,且辅助框体的一端连接齿盘;各个第一凹槽具有两个第一弧面,两个第一弧面的弧度不相同;中轴被带动而向第一方向旋转时,各个第一滚柱将位于其中一个第一弧面及第一环状壁之间,且各个第一滚柱将被第一构件及第一环状壁固持,而第一环状壁将随中轴一同向第一方向旋转,据以带动齿盘向第一方向旋转;中轴被带动向第二方向旋转时,各个第一滚柱将被带动而于另一个第一弧面及第一环状壁之间转动,而第一环状壁将不会被中轴连动。

22.可选地,第二单向离合器包含一第二构件、一第二环状壁及多个第二滚柱,第二构件为环状结构,第二构件形成于第二承载架的一侧,第二构件的外围具有多个第二凸出结构及多个第二凹槽,多个第二凸出结构及多个第二凹槽彼此间隔地设置,而各个第二凹槽位于相邻的两个第二凸出结构之间;第二环状壁形成于辅助框体;各个第二凹槽具有两个第二弧面,两个第二弧面的弧度不相同;驱动单元被驱动而带动第二承载架向第一方向旋转时,各个第二滚柱将位于其中一个第二弧面及第二环状壁之间,且各个第二滚柱将被第二构件及第二环状壁固持,而第二环状壁将随第二承载架一同向第一方向旋转,据以连动齿盘向第一方向旋转。

23.可选地,动力装置还包含一第一辅助轴承、一第二辅助轴承及一第三辅助轴承,第一辅助轴承的内环结构与中轴的外围相互固定,第一辅助轴承的外环结构与外端盖形成外穿孔的内侧壁相互固定;第二辅助轴承的内环结构与辅助框体的外围相互固定,第二辅助轴承的外环结构与第二辅助端盖的内侧相互固定;第三辅助轴承的内环结构与中轴的外围相互固定,第三辅助轴承的外环结构与辅助框体的内侧相互固定。

24.综上所述,本技术的减速模块、动力装置中的减速模块、自走车中的减速模块、移载设备中的减速模块、动力输出系统中的减速模块及电动脚踏车中的减速模块,相较于传统的减速模块、传统的自走车中的减速模块、传统的移载设备中的减速模块、传统的动力输出系统中的减速模块及传统的电动脚踏车中的减速模块的体积小。

25.为能更进一步了解本技术的特征及技术内容,请参阅以下有关本技术的详细说明与附图,但是此等说明与附图仅用来说明本技术,而非对本技术的保护范围作任何的限制。

附图说明

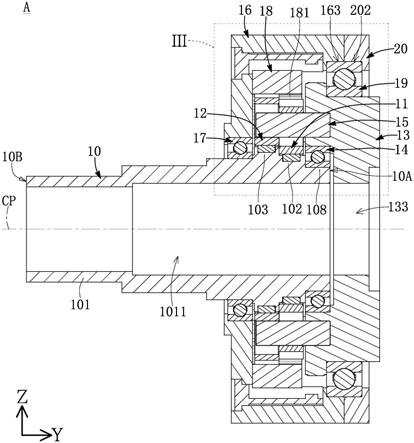

26.图1为本技术的减速模块的示意图。

27.图2为图1沿剖线ii-ii的剖面示意图。

28.图3为图2的局部放大示意图。

29.图4为本技术的减速模块的第一承载架的示意图。

30.图5为图4沿剖线v-v的剖面示意图。

31.图6为图4沿剖线vi-vi的剖面示意图。

32.图7为本技术的减速模块的设置有多个滚柱的第一承载架、第一环状构件及第二环状构件的分解示意图。

33.图8及图9分别为本技术的减速模块的第一承载架、第一环状构件及第二环状构件的组合及局部剖面示意图。

34.图10为本技术的减速模块的设置有第一环状构件及第二环状构件的第一承载架、

第一轴承、第二承载架及多个固定销的分解示意图。

35.图11为本技术的减速模块的设置有第一环状构件、第二环状构件及第二承载架的第一承载架、第二轴承、辅助架体及外环状构件的分解示意图。

36.图12为本技术的减速模块的第一承载架、第三轴承及端盖的局部分解示意图。

37.图13为本技术的自走车的示意图。

38.图14为本技术的自走车的局部示意图。

39.图15为图14沿xv-xv剖线的剖面示意图。

40.图16为本技术的自走车的动力装置及轮子的分解示意图。

41.图17及图18分别为本技术自走车的动力装置的不同视角的局部分解示意图。

42.图19为本技术的移载设备的示意图。

43.图20为图19沿xx-xx剖线的剖面示意图。

44.图21为本技术的电动脚踏车的示意图。

45.图22为本技术的电动脚踏车的动力输出系统的示意图。

46.图23为图22沿xxiii-xxiii剖线的剖面示意图。

47.图24为图23的局部放大示意图。

48.图25至图27为本技术的电动脚踏车的动力输出系统的不同构件的局部分解示意图。

49.图28为本技术的电动脚踏车的动力输出系统的局部剖面示意图。

50.图29为图22沿xxix-xxix剖线的剖面示意图。

51.图30为图29的局部放大示意图。

52.图31为本技术的电动脚踏车的动力输出系统的中轴、第一构件、第一环状壁及第一滚柱的另一状态的局部放大示意图。

53.图32为图22沿xxxii-xxxii剖线的剖面示意图。

54.图33为图32的局部放大示意图。

具体实施方式

55.于以下说明中,如有指出请参阅特定图式或是如特定图式所示,其仅是用以强调于后续说明中,所述及的相关内容大部份出现于该特定图式中,但不限制该后续说明中仅可参考所述特定图式。

56.请一并参阅图1至图12,本技术的减速模块a包含一第一承载架10、两个环状构件(分别定义为一第一环状构件11及一第二环状构件12)、一第二承载架13、一第一轴承14、八个固定销15(如图10所示)、一辅助架体16、一第二轴承17、一外环状构件18、一第三轴承19及一端盖20。

57.如图2至图6所示,第一承载架10彼此相反的两端分别定义为一第一端 10a及一第二端10b。第一承载架10是用以与一外部驱动单元(例如马达)相连接,而外部驱动单元带动第一承载架10旋转时,第一承载架10将会以一中心轴cp为中心进行旋转。

58.第一承载架10具有一本体101、一第一环状凸出结构102、一第二环状凸出结构103、两个第一环状限位结构104及两个第二环状限位结构105。本体 101、第一环状凸出结构102、第二环状凸出结构103、两个第一环状限位结构 104及两个第二环状限位结构105可

以是一体成型地设置。本体101可以大致呈现为圆柱状结构。本体101可以是具有一第一中空通道1011,第一中空通道1011沿中心轴cp贯穿本体101。在不同的实施例中,本体101也可以是不具有第一中空通道1011,而第一承载架10为实心状结构。

59.第一环状凸出结构102及第二环状凸出结构103形成于本体101的外围,且第一环状凸出结构102邻近于第一端10a设置,第二环状凸出结构103邻近第一环状凸出结构102设置,且第一环状凸出结构102及第二环状凸出结构 103是相互错位地设置。

60.第一环状凸出结构102及本体101能共同构成一凸轮(cam),且第二环状凸出结构103及本体101能共同构成另一凸轮(cam),也就是说,中心轴cp 没有通过第一环状凸出结构102的中心,中心轴cp也没有通过第二环状凸出结构103的中心。具体来说,如图4至图6所示,第一环状凸出结构102的外围的部分区段与中心轴cp的距离l1,与第一环状凸出结构102的外围的另一部分区段与中心轴cp的距离l2不相同;相同地,第二环状凸出结构103的外围的部分区段与中心轴cp的距离l3,与第二环状凸出结构103的外围的其余区段与中心轴cp的距离l4不相同。

61.如图5所示,更进一步来说,第一环状凸出结构102的外围于一截面(即平行于图5中所示坐标的x-z平面的一平面)中,可以是呈现为正圆形,而中心轴cp是不通过此正圆形的圆心w1,亦即,此正圆形相对于中心轴cp是偏心(eccentric)设置;所述截面的法线方向是与中心轴cp相互平行。

62.如图6所示,第二环状凸出结构103的外围于一截面(即平行于图6中所示坐标的x-z平面的一平面)中,可以是呈现为正圆形,而中心轴cp是不通过此正圆形的圆心w2,亦即,此正圆形相对于中心轴cp是偏心地设置;所述截面的法线方向是与中心轴cp相互平行。

63.如图4及图7所示,两个第一环状限位结构104设置于本体101的外围,且第一环状凸出结构102位于两个第一环状限位结构104之间,而第一环状凸出结构102与两个第一环状限位结构104共同形成一第一环状容槽106。两个第二环状限位结构105设置于本体101的外围,且第二环状凸出结构103位于两个第二环状限位结构105之间,而第二环状凸出结构103与两个第二环状限位结构105共同形成一第二环状容槽107。

64.第一环状容槽106及第二环状容槽107可以是分别设置有多个滚柱p,而第一环状构件11是通过设置于第一环状容槽106中的多个滚柱p,与第一承载架10的外围相互枢接;第二环状构件12则是通过设置于第二环状容槽107 中的多个滚柱p,与第一承载架10的外围相互枢接。在不同的实施例中,多个滚柱p也可以是依据需求更换为滚珠。

65.在另一实施例中,第一环状凸出结构102的外围也可以是设置有一轴承 (例如滚珠轴承、滚柱轴承等),而第一环状构件11是通过所述轴承与第一承载架10的外围相互枢接;相同地,第二环状凸出结构103的外围也可以是设置有一轴承,而第二环状构件12是通过所述轴承与第一承载架10的外围相互枢接。

66.如图2、图3、图7至图9所示,第一环状构件11包含一第一中心通孔 111,第一中心通孔111贯穿第一环状构件11设置,且第一环状构件11形成第一中心通孔111的内侧面112与位于第一环状容槽106中的多个滚柱p相接触,而第一环状构件11能通过多个滚柱p相对于第一承载架10旋转。

67.第一环状构件11的外围具有多个第一外齿状结构113,且第一环状构件 11还包含八个第一穿孔114,各个第一穿孔114贯穿第一环状构件11设置,且八个第一穿孔114是环绕

第一中心通孔111设置。关于第一环状构件11所包含的第一穿孔114的数量,及第一环状构件11所包含的第一外齿状结构113 的数量,都不以图中所示为限。

68.第二环状构件12包含一第二中心通孔121,第二中心通孔121贯穿第二环状构件12设置,且第二环状构件12形成第二中心通孔121的内侧面122 与位于第二环状容槽107中的多个滚柱p相接触,而第二环状构件12能通过多个滚柱p相对于第一承载架10旋转。

69.第二环状构件12的外围具有多个第二外齿状结构123,且第二环状构件 12还包含八个第二穿孔124,各个第二穿孔124贯穿第二环状构件12设置,且八个第二穿孔124是环绕第二中心通孔121设置。关于第二环状构件12所包含的第二穿孔124的数量,及第二环状构件12所包含的第二外齿状结构123 的数量,都不以图中所示为限。在较佳的实施例中,第一环状构件11及第二环状构件12可以是完全相同的构件,如此,将可便于生产而可降低生产成本。

70.如图4、图7至图9所示,由于第一环状凸出结构102及第二环状凸出结构103是相互错位地设置,因此,第一环状构件11及第二环状构件12通过多个滚柱p,分别与第一环状凸出结构102及第二环状凸出结构103相互枢接时,第一环状构件11及第二环状构件12将会是相互错位地设置于第一承载架10 的外围,而第一环状构件11及第二环状构件12枢接于第一承载架10时,各个第一穿孔114与相邻的第二穿孔124不是相互重叠地设置,亦即,各个第一穿孔114的中心轴cp1,不与相邻的第二穿孔124的中心轴cp2相互重叠。

71.如图9所示,通过第一环状凸出结构102及第二环状凸出结构103的设计,第一环状构件11及第二环状构件12分别枢接于第一承载架10的第一环状凸出结构102及第二环状凸出结构103时,第一环状构件11的第一中心通孔111 的一第一中心轴cp3及第二环状构件12的第二中心通孔121的一第二中心轴 cp4,将不与中心轴cp相互重叠,亦即,第一环状构件11相对于第一承载架 10的中心轴cp是偏心地设置,第二环状构件12相对于第一承载架10的中心轴cp也是偏心地设置。

72.如图2、图3及图10所示,第二承载架13的一侧内凹形成有一轴承容槽131。第二承载架13包含八个固定孔132,八个固定孔132环绕轴承容槽131 设置,各个固定孔132可以是不贯穿第二承载架13设置。形成轴承容槽131 的内侧面1311用以与第一轴承14的外环结构141相互固定。第一轴承14的内环结构142则用以与本体101邻近于第一端10a的一环状枢接部108的外围1081相互固定,而第二承载架13能通过第一轴承14与第一承载架10相互枢接。其中,第一承载架10由第一端10a至第二端10b依序具有环状枢接部 108、第一环状凸出结构102及第二环状凸出结构103。

73.如图2、图3及图10所示,第二承载架13的各个固定孔132中固定设置有一个固定销15。各个固定销15可以是圆柱状结构。第二承载架13通过第一轴承14与第一承载架10的外围相互枢接时,各个固定销15是对应穿过一个第一穿孔114及一个第二穿孔124,且各个固定销15于相应的第一穿孔114 中是偏心地设置(即固定销15的中心轴与第一穿孔114的中心轴不相互重叠),各固定销15于相应的第二穿孔124中是偏心地设置(即固定销15的中心轴与第二穿孔124的中心轴不相互重叠)。

74.于本实施例中,是以第二承载架13通过第一轴承14与第一承载架10的外围相互枢接,但第二承载架13与第一承载架10的外围相互枢接的方式不以轴承为限,举例来说,在不同的实施例中,第一承载架10的环状枢接部108 可以是形成有一环状容槽,且环状容槽中

设置有多个滚柱,而第二承载架13 则可以是通过设置于所述环状容槽中的多个滚柱与第一承载架10的外围相互枢接。

75.第二承载架13所包含的固定孔132的数量、第一环状构件11所包含的第一穿孔114的数量及第二环状构件12所包含的第二穿孔124的数量是彼此相对应。第二承载架13所包含的固定孔132的数量可以依据需求变化,图中所示仅为其中一示范态样。

76.如图2及图10所示,第二承载架13还可以包含一第二中空通道133,第二中空通道133是沿中心轴cp贯穿第二承载架13,且第二承载架13与第一承载架10相互枢接时,第二中空通道133可以是与第一承载架10的第一中空通道1011相互连通。在不同的实施例中,第二承载架13也可以是不具有第二中空通道133,而第二承载架13为实心状结构。

77.如图2、图3及图11所示,辅助架体16的一侧内凹形成有一容槽161,辅助架体16形成容槽161的一端壁162的一侧内凹形成有一内轴承容槽1621,形成内轴承容槽1621的内侧面16211用以与第二轴承17的外环结构171相互固定,第二轴承17的内环结构172则用以与第一承载架10的本体101的外围相互固定,而辅助架体16能通过第二轴承17枢接于第一承载架10的外围。

78.于本实施例中,是以辅助架体16通过第二轴承17与第一承载架10的外围相互枢接,但辅助架体16与第一承载架10的外围相互枢接的方式不以轴承为限,举例来说,在不同的实施例中,第一承载架10用以与辅助架体16相互枢接的区段,可以是形成有一环状容槽,且环状容槽中可以是设置有多个滚柱,而辅助架体16则能通过多个滚柱,枢接于第一承载架10的外围。

79.如图2、图3及图11所示,外环状构件18的外围固定设置于辅助架体16 形成容槽161的内侧面1611。在实际应用中,辅助架体16及外环状构件18 可以是分别制造后,再通过相关的固定方式(例如胶合、焊接、锁固等)相互固定,但不以此为限,在不同的实施例中,辅助架体16与外环状构件18也可以是一体成型地设置。

80.外环状构件18具有多个内齿状结构181。当辅助架体16通过第二轴承17 枢接于第一承载架10的外围时,外环状构件18的多个内齿状结构181的一部分将与第一环状构件11的多个第一外齿状结构113的一部分相互啮合,且多个内齿状结构181的一部分将与第二环状构件12的多个第二外齿状结构123 的一部分相互啮合。其中,外环状构件18所包含的内齿状结构181的数量与第一环状构件11所包含的第一外齿状结构113的数量的差少于5齿;外环状构件18所包含的内齿状结构181的数量与第二环状构件12所包含的第二外齿状结构123的数量的差少于5齿。

81.如图2、图3、图11及图12所示,辅助架体16形成有容槽161的一侧,还内凹形成有一外轴承容槽163。第三轴承19的一部分设置于外轴承容槽163,且第三轴承19的外环结构191的一部分与形成外轴承容槽163的内侧面1631 相互固定,第三轴承19的内环结构192与第二承载架13的外围134相互固定。

82.在较佳的实施例中,第二承载架13还可以是具有一环状限位部135,环状限位部135可以是邻近于第二承载架13的一端设置,第三轴承19的内环结构192固定于第二承载架13的外围134时,第三轴承19的一侧可以是对应抵靠于环状限位部135。通过环状限位部135的设计,相关组装人员在组装第三轴承19时,可以通过感受第三轴承19的一侧是否抵靠于环状限位部135,来确定第三轴承19是否已经设置于正确的位置。

83.如图2、图3、图11及图12所示,端盖20具有一穿孔201,穿孔201贯穿端盖20,端盖20的一侧内凹形成有一轴承容槽202。端盖20形成有轴承容槽202的一端面与辅助架体16形成有外轴承容槽163的一端面164相互固定。第三轴承19的外环结构191的另一部分与形成端盖20的轴承容槽202的内侧面203相互固定,而第二承载架13通过第三轴承19,能相对于辅助架体16 及端盖20旋转。第三轴承19主要是用来使第二承载架13能与辅助架体16、端盖20相互枢接,在实际应用中,第三轴承19也可以是被更换为任何可以达到相同功能的组件。

84.请复参图2及图3,值得一提的是,第一承载架10、第二承载架13、第一轴承14、辅助架体16、第二轴承17、第三轴承19及端盖20,共同形成有一封闭空间sp,而第一环状构件11、第二环状构件12、固定销15及外环状构件18,则是对应位于封闭空间sp中,如此,将可以避免减速模块a外的灰尘、脏污等,轻易地进入第一外齿状结构113、第二外齿状结构123及内齿状结构181之间,或固定销15与第一穿孔114、第二穿孔124之间,而可进一步延长第一环状构件11、第二环状构件12、固定销15及外环状构件18的使用寿命。

85.需说明的是,于本实施例图式中,第一轴承14、第二轴承17及第三轴承 19都是以滚珠轴承为例,但第一轴承14、第二轴承17及第三轴承19不局限为滚珠轴承,其形式可依据需求选择,举例来说,也可以是选用滚柱轴承。另外,在实际应用中,可以是于第二轴承17及第三轴承19周围增加油封件,借此,进一步避免外部脏污进入封闭空间sp。

86.在具体的应用中,本实施例的减速模块a的第一承载架10是用以与一外部驱动单元(例如是马达)相连接,第二承载架13则是用以与一外部输出构件相连接,而外部驱动单元所输出的动力,将可以通过本技术的减速模块a,传递至外部输出构件。

87.具体来说,第一承载架10被带动而旋转时,第一承载架10将会是以中心轴cp为中心旋转,而第一承载架10的第一环状凸出结构102及设置于第一环状容槽106中的多个滚柱p,将带动第一环状构件11作动,而使第一环状构件11的多个第一外齿状结构113的其中一部分,持续地与外环状构件18的多个内齿状结构181的其中一部分相互啮合,而第一环状构件11将持续地相对于外环状构件18旋转;于此同时,第一承载架10的第二环状凸出结构103 及设置于第二环状容槽107中的多个滚柱p,将带动第二环状构件12作动,而使第二环状构件12的多个第二外齿状结构123的其中一部分,持续地与外环状构件18的多个内齿状结构181的其中一部分相互啮合,而第二环状构件 12将持续地相对于外环状构件18旋转。

88.也就是说,当第一承载架10被带动而旋转时,第一环状构件11及第二环状构件12将会被第一承载架10带动而相对于外环状构件18旋转,于此同时,穿设于相邻的第一穿孔114及第二穿孔124中的各个固定销15,将会被形成第一穿孔114的侧壁及形成第二穿孔124的侧壁反复地推抵,进而带动第二承载架13相对于辅助架体16、第一承载架10及端盖20旋转。

89.由于外环状构件18所包含的内齿状结构181的数量与第一环状构件所包含的第一外齿状结构113的数量不相同,且外环状构件18所包含的内齿状结构181的数量与第二环状构件所包含的第二外齿状结构123的数量不相同,因此,由第一承载架10输入的高转速动力,将会由第二承载架13以相对较低的转速输出。

90.本技术的减速模块a通过使第一承载架10及第二承载架13旋转时,都是以相同的中心轴cp为中心进行旋转等设计,可以使得减速模块a具有更好的动态特性及更小的震动噪音。

91.请一并参阅图13至图18,本技术的自走车b包含一本体b1、四个轮子b2、一处理模块b3及四个动力装置c(图中仅绘示两个)。本体b1可以是依据需求用来载物或载人等。处理模块b3设置于本体b1中,动力装置c的至少一部分设置于本体b1中,各个动力装置c与其中一个轮子b2相连接。自走车b所包含的动力装置c的数量,可依据需求增减,举例来说,自走车b也可以是仅包含有单一个动力装置c。本体b1内包含有用来使自走车b正常运作的相关必要电子零组件及机械零组件。处理模块b3电性连接动力装置c,处理模块b3用以控制动力装置c作动,以使动力装置c带动轮子b2作动。处理模块b3例如可以是包含有电路板、微处理器等,用来控制动力装置c作动的相关必要的电子零组件。

92.本技术的自走车b例如可以是应用为自动导引车(automated guidedvehicle,agv),但不以此为限,本技术的自走车b泛指任何带有自动行走功能的载人或是载物的车。另外,本技术的自走车b所包含的轮子b2的数量,及自走车b所包含的动力装置c的数量,都可以依据需求变化。

93.本技术的动力装置c包含一驱动单元c1、一外壳体c2、一减速模块a 及一外端盖c3。外壳体c2为中空结构,减速模块a及驱动单元c1设置于外壳体c2中。外端盖c3固定于外壳体c2的一端。

94.减速模块a包含:一第一承载架10、一第一环状构件11、一第二环状构件12、一第二承载架13、一第一轴承14、八个固定销15、一辅助架体16、一第二轴承17、一外环状构件18、一第三轴承19及一端盖20,关于该些构件彼此间的连接关系及作动关系,请参阅前述实施例的说明,于此不再赘述。

95.驱动单元c1与第一承载架10相连接,驱动单元c1电性连接处理模块 b3,处理模块b3能控制驱动单元c1作动,据以通过驱动单元c1使第一承载架10以中心轴cp为中心旋转。具体来说,驱动单元c1例如可以是马达,马达包含一转子组件c12及一定子组件c11。定子组件c11是固定于外壳体 c2的内侧,而转子组件c12则是固定于第一承载架10的外围。在实际应用中,转子组件c12可以是邻近第一承载架10的第二端10b设置,而转子组件c12 可以是位于减速模块a的第一承载架10的一侧。在其中一个实施例中,转子组件c12所包含的铁芯,可以是设置于第一承载架10的外围,或者,转子组件c12所包含的多个磁石,可以是环状地排列设置于第一承载架10的外围。通过使转子组件c12固定于第一承载架10的外围等设计,可以让转子组件c12 与第一承载架10作动时,是以相同的中心轴cp为中心进行旋转,如此,将可大幅地降低动力装置c的体积。通过使转子组件c12所包含的多个磁石,环状地排列设置于第一承载架10的外围的组装方式,相较于使转子组件c12 套合设置于第一承载架10的外围的组装方式,可以进一步减少转子组件c12 与第一承载架10之间的装配公差,且也可以避免第一承载架10于套合过程中发生变形的问题,还可以提升转子组件c12与第一承载架10一次组装成功的机率(即俗称的直通率)。

96.如图13至图15所示,减速模块a设置于外壳体c2中,而减速模块a 的第一承载架10及端盖20,可以是直接与外壳体c2的内侧相互卡合,且减速模块a的端盖20,可以是对应邻近于外壳体c2的一端设置。

97.如图15及图16所示,减速模块a的第二承载架13是与轮子b2相连接,而辅助架体16能带动轮子b2旋转。在实际应用中,第二承载架13及轮子b2 可以是分别包含有相对应的多个锁孔136、b21,而第二承载架13的多个锁孔 136及轮子b2的多个锁孔b21,可以是与多个

螺丝相互配合,据以使第二承载架13与轮子b2相互固定。

98.在较佳的实施例中,减速模块a与外壳体c2的组装方式,可以是以可反复拆装的方式相互固定,且驱动单元c1与第一承载架10的连接方式,也可以是以可反复拆装的方式相互连接,如此,当动力装置c的减速模块a发生故障时,相关人员可以通过简单的拆装作业,更换动力装置c的减速模块a。

99.在不同的实施例中,动力装置c也可以是包含有两个外端盖c3,两个外端盖c3对应设置于外壳体c2的两端,而减速模块a的端盖20基本上是位于外壳体c2中。当然,邻近减速模块a的第二承载架13的外端盖c3是具有贯穿孔,而第二承载架13及轮子b2则能通过外端盖c3的贯穿孔相互连接。

100.如图13至图15所示,动力装置c还可以包含至少一传感器,传感器用以感测第一承载架10旋转时的扭力、速度、位置中的至少一个。举例来说,传感器可以是扭力传感器、速度传感器等,于此不加以限制。在其中一个具体实施例中,传感器可以是为一旋转编码器(rotary encoder)c4,旋转编码器c4 包含一读取单元c41及一磁性环c42,读取单元c41可以是固定设置于外端盖c3,磁性环c42则可以是固定设置于第一承载架10的外围,读取单元c41 电性连接处理模块b3,而读取单元c41能与磁性环c42相互配合,据以产生相对应的讯号并传递至处理模块b3,而处理模块b3则能据以解析出第一承载架10的旋转速度、转动位置等信息。

101.如图15、图17及图18所示,在其中一个具体实施例中,外端盖c3可以是包含有一贯穿孔c31,贯穿孔c31贯穿外端盖c3设置,且外端盖c3的一侧可以是内凹形成有一轴承容槽c32。动力装置c还可以是包含有一辅助轴承 c5,辅助轴承c5的内环结构c51与第一承载架10的外围相互固定,辅助轴承c5的外环结构c52与形成轴承容槽c32的内侧壁c33相互固定,而第一承载架10能通过辅助轴承c5,相对于外端盖c3旋转。另外,第一承载架10 的第一中空通道1011可以是与外端盖c3的贯穿孔c31相互连通,而驱动单元c1及传感器所分别包含的相关电线等,则可以是穿过外端盖c3的贯穿孔 c31而设置于第一中空通道1011内。其中,辅助轴承c5、外端盖c3、外壳体c2、辅助架体16、第二轴承17及第一承载架10共同形成一封闭空间sp2,而驱动单元c1则是对应设置于封闭空间sp2中。

102.依上所述,如图13至图15所示,当处理模块b3控制驱动单元c1作动时,驱动单元c1将会带动第一承载架10旋转,而使减速模块a作动,最后,轮子b2将被第二承载架13带动而旋转。

103.请一并参阅图19及图20,本技术的移载设备d包含一基座d1、5个动力装置c、4个连接组件d2及5个处理模块d3。本技术的移载设备d可以应用为一机械手臂设备,但不以此为限。关于移载设备d所包含的动力装置c 的数量、连接组件d2的数量及处理模块d3的数量,都可依据需求变化,不以图中所示为限。另外,连接组件d2的尺寸、外型等皆可依据需求变化,不以图中所示为限。

104.基座d1用以置放于地面,基座d1与一个动力装置c相连接,与基座 d1相连接的动力装置c的另一端与一个连接组件d2相连接,而连接组件d2 的另一端则与另一个动力装置c相连接,依此类推。关于动力装置c的详细说明,请参阅前述实施例,于此不再赘述。各个处理模块d3电性连接一个动力装置c,而处理模块d3能控制其所连接的动力装置c作动,据以使多个连接组件d2相对作动。在实际应用中,位于移载设备d的末端的动力装置c 的第二承

载架13可以是依据需求,连接一夹持构件等,于此不加以限制。

105.如图20所示,动力装置c的第二承载架13可以是露出于外壳体c2的一端,并与一个连接组件d2相互连接,外壳体c2的另一端则可以是与另一个连接组件d2相连接。处理模块d3可以是对应设置于外壳体c2与连接组件 d2、外端盖c3、第一承载架10、辅助轴承c5共同构成的一封闭空间sp3中。

106.在其中一个具体实施例中,动力装置c还可以是包含有一制动器c7及一引线构件c8。制动器c7的一部分固定于外端盖c3的一侧,且制动器c7与第一承载架10相连接;制动器c7与处理模块d3电性连接,而处理模块d3 能控制制动器c7作动,据以使第一承载架10不再旋转。

107.引线构件c8包含一引线通道c81,引线通道c81沿中心轴cp贯穿引线构件c8,引线构件c8与第二承载架13相互固定,且引线构件c8不与第一承载架10相互固定,且引线构件c8的一部分是对应设置于第一承载架10的第一中空通道1011,引线构件c8的一部分则是对应设置于第二承载架13的第二中空通道133。引线通道c81用以提供至少一电线设置,所述电线例如是用来连接处理模块d3、传感器、驱动单元c1、制动器c7等。

108.需说明的是,于本实施例中,是以每一个动力装置c内设置有一个处理模块d3为例,但处理模块d3不局限于必须设置于动力装置c中,在不同的实施例中,移载设备d也可以是仅包含单一个处理模块d3,而该处理模块 d3可以是设置于基座d1中,且该处理模块d3是通过电线与各个动力装置c 的驱动单元c1电性连接。

109.请一并参阅图21至图33所示,本技术的电动脚踏车e包含一车架组e1、一把手e2、一前轮e31、一后轮e32、一座垫e4、一煞车系统e5、一传动件 e6、一动力输出系统e7、一电力系统e8及一处理模块e9。所述车架组e1 包含车架、前叉、后叉、座管。把手e2、前轮e31、后轮e32、座垫e4、煞车系统e5、传动件e6、动力输出系统e7、电力系统e8及处理模块e9皆设置于车架组e1上,具体来说,动力输出系统e7是设置于车架组e1的车架的五通。传动件e6用来连接动力输出系统e7及后轮e32,传动件e6例如可以是炼条,但不以此为限。在实际应用中,电动脚踏车e还可以是包含有变速系统。电力系统e8例如是包含有充电电池,处理模块e9电性连接动力输出系统e7及电力系统e8,而处理模块e9能控制动力输出系统e7及电力系统 e8作动。

110.如图22至图28所示,动力输出系统e7包含:一动力装置e71、一中轴e72、两曲柄e73、一第一单向离合器e74、一齿盘e75及一第二单向离合器 e76。动力装置e71包含一外壳体e711、一减速模块e712、一驱动单元e713、一外端盖e714、一第一辅助端盖e715、一第一辅助轴承e716、一扭力传感器 e717、一第二辅助端盖e718及一第二辅助轴承e719。本实施例的外壳体e711、减速模块e712、驱动单元e713及外端盖e714彼此间的连接关系及作动关系,与前述实施例的外壳体c2、减速模块a、驱动单元c1及外端盖c3的连接关系及作动关系大致相同,于此不再赘述,以下仅针对不同之处进行说明。

111.如图23至图26所示,本实施例的外端盖e714还包含一外穿孔e7141,外穿孔e7141贯穿外端盖e714设置。第一辅助端盖e715为环状结构,第一辅助端盖e715的外围与外端盖e714形成外穿孔e7141的内侧相互固定,第一辅助端盖e715的内侧与第一辅助轴承e716的外环结构e7162相互固定,第一辅助轴承e716的内环结构e7161与中轴e72的外围相互固定,而中轴 e72能通过第一辅助轴承e716相对于第一辅助端盖e715旋转。

112.中轴e72的一部分穿过动力装置e71设置,而中轴e72的一部分是对应穿过第一承载架10的第一中空通道1011。中轴e72的两端与两个曲柄e73相连接。各个曲柄e73远离与中轴e72相连接的一端连接一踏板e10。使用者能通过踩踏两踏板e10,而使中轴e72旋转。

113.扭力传感器e717的一端可以是与外端盖e714相互固定,且扭力传感器 e717的一部分设置于第一承载架10的第一中空通道1011中,扭力传感器e717 的一部分与中轴e72的外围相连接,而扭力传感器e717用以感测中轴e72的扭力,并对应产生一扭力讯号。扭力传感器e717电性连接处理模块e9(如图 21所示),处理模块e9能接收扭力传感器e717所传递的扭力讯号,并据以判断中轴e72的扭力是否达到一预定扭力;当处理模块e9判定中轴e72的扭力到达预定扭力时,处理模块e9可以是控制动力装置e71的驱动单元e713作动,以通过减速模块e712第二承载架13旋转。

114.第二辅助端盖e718为环状结构,第二辅助端盖e718固定于外壳体e711 相反于设置有外端盖e714的一端,而减速模块e712的端盖20是对应位于外壳体e711内。第二辅助端盖e718的内侧与第二辅助轴承e719的外环结构 e7192相互固定,第二辅助轴承e719的内环结构e7191与第一单向离合器e74 相连接,而第一单向离合器e74能通过第二辅助轴承e719相对于第二辅助端盖e718旋转。齿盘e75与第一单向离合器e74相互固定,齿盘e75用来与传动件e6(如图21所示)相连接。第一单向离合器e74与中轴e72相连接,而中轴e72能通过第一单向离合器e74与齿盘e75相连动。

115.通过第一单向离合器e74的设置,当使用者踩踏踏板e10(如图21所示),而使两曲柄e73向电动脚踏车e的前方旋转时(即使用者向前踩),中轴e72 将通过第一单向离合器e74与齿盘e75相互连接,而齿盘e75将随中轴e72 一同旋转,借此,齿盘e75将通过传动件e6,带动后轮e32向前旋转。

116.相反地,使用者踩踏踏板e10(如图21所示),而使两曲柄e73向电动脚踏车e的后方旋转时(即使用者向后踩),中轴e72将带动第一单向离合器e74 作动,而第一单向离合器e74将不会使中轴e72带动齿盘e75作动,齿盘e75 则不会随中轴e72一同旋转。

117.第二单向离合器e76与减速模块e712的第二承载架13相连接,且第二单向离合器e76与第一单向离合器e74相连接。当使用者踩踏踏板e10(如图 21所示),而使曲柄e73向前旋转时,第一单向离合器e74将带动第二单向离合器e76作动,但第二单向离合器e76不会带动第二承载架13旋转。

118.当使用者踩踏踏板e10(如图21所示),而使曲柄e73向后旋转时,第一单向离合器e74将使中轴e72不会连动齿盘e75作动,而中轴e72相对于第一单向离合器e74处于空转的状态,因此,第一单向离合器e74也不会带动第二单向离合器e76作动。

119.当使用者向前踩踏,而中轴e72带动齿盘e75向前旋转时,若是处理模块e9(如图21所示)同时控制驱动单元e713作动,则第二单向离合器e76将同步带动齿盘e75旋转,如此,将可达到电动辅助骑乘的效果。在实际应用中,在使用者向前踩踏的同时,与中轴e72相连接的扭力传感器e717,将持续地传递扭力讯号至处理模块e9(如图21所示),而处理模块e9(如图21所示) 可以是依据扭力讯号,在判定中轴e72当前的扭力超过一预定扭力时,控制驱动单元e713作动,据以使第二承载架13作动,从而通过第二单向离合器 e76及第一单向离合器e74使齿盘e75旋转,借此,达到电动辅助骑乘的效果。举例来说,当使用者骑乘于高坡度的地形时,中轴e72的扭力将相对较大,此时,处理模块e9(如图21所示)将可以控制驱

动单元e713作动,据以驱动齿盘e75旋转,借此减轻使用者踩踏的负担。

120.请一并参阅图27至图33,在实际应用中,第一单向离合器e74可以是包含有一第一构件e741、一第一环状壁e742及多个第一滚柱e743,第一构件 e741为环状结构,而第一构件e741包含一中心穿孔e7411,中心穿孔e7411 贯穿第一构件e741设置。第一构件e741的外围具有多个第一凸出结构e7412 及多个第一凹槽e7413,多个第一凸出结构e7412彼此间隔地设置,而各个第一凹槽e7413位于相邻的两个第一凸出结构e7412之间,两个相邻的第一凹槽e7413之间具有一个第一凸出结构e7412。各个第一凹槽e7413具有两个第一弧面e7414、e7415,两个第一弧面e7414、e7415的弧度不相同。

121.第一环状壁e742可以是形成于一辅助框体f,辅助框体f通过一第三辅助轴承f1枢接于中轴e72的外围,第一构件e741形成中心穿孔e7411的内侧壁与中轴e72的外围相互固定,而第一环状壁e742是面对多个第一凹槽 e7413设置,各个第一滚柱e743设置于其中一个第一凹槽e7413中,而各个第一滚柱e743是位于第一构件e741与第一环状壁e742之间。辅助框体f的一端与齿盘e75相连接。

122.如图21、图28及图30所示,当使用者向前踩踏,而使中轴e72顺时针(即第一方向)旋转时,中轴e72将带动第一构件e741顺时针旋转,而各个第一滚柱e743将对应位于第一凹槽e7413的其中一个第一弧面e7414与第一环状壁 e742之间,此时,各个第一滚柱e743将被第一环状壁e742及第一构件e741 夹持,而第一环状壁e742将随第一构件e741一同顺时针旋转,而与辅助框体f相连接的齿盘e75将随辅助框体f一同旋转,齿盘e75将据以通过传动件e6带动后轮e32向脚踏车前进的方向旋转。

123.如图21、图28及图31所示,当使用者向后踩踏,而使中轴e72逆时针(即第二方向)旋转时,中轴e72将带动第一构件e741逆时针旋转,而各个第一滚柱e743将对应位于第一凹槽e7413的另一个第一弧面e7415与第一环状壁 e742之间,此时,各个第一凸出结构e7412将拨动相邻的第一滚柱e743,而各个第一滚柱e743将不会被第一构件e741及第一环状壁e742固持,因此,第一环状壁e742将不会随着第一构件e741一同旋转,亦即,辅助框体f及与其相连接的齿盘e75不会随着中轴e72一同旋转。也就是说,使用者向后踩踏时,中轴e72将带动第一构件e741旋转,且各个第一滚柱e743是呈现为自转的状态,而第一环状壁e742及与其相连接的齿盘e75不会随着旋转。

124.请一并参阅图23、图27、图28、图32及图33所示,第二单向离合器 e76包含一第二构件e761、一第二环状壁e762及多个第二滚柱e763。第二构件e761为环状结构。第二构件e761的外围具有多个第二凸出结构e7611 及多个第二凹槽e7612,多个第二凸出结构e7611彼此间隔地设置,而各个第二凹槽e7612位于相邻的两个第二凸出结构e7611之间,两个相邻的第二凹槽e7612之间具有一个第二凸出结构e7611。各个第二凹槽e7612具有两个第二弧面e7613、e7614,两个第二弧面e7613、e7614的弧度不相同。

125.第二构件e761可以是与第二承载架13一体成形地设置,而第二构件e761 位于第二承载架13相反于面对第一环状构件11(如图24所示)的一侧。第二环状壁e762可以是形成于所述辅助框体f,且第二环状壁e762是面对多个第二凹槽e7612设置,各个第二滚柱e763设置于其中一个第二凹槽e7612中,而各个第二滚柱e763是位于第二构件e761与第二环状壁e762之间。

126.如图21、图28、图32及图33所示,当驱动单元e713带动第一承载架 10顺时针旋转

时,减速模块e712将被驱动而带动第二承载架13旋转,第二构件e761将随第二承载架13一同顺时针旋转,各个第二滚柱e763将对应位于第二凹槽e7612的其中一个第二弧面e7613与第二环状壁e762之间,此时,各个第二滚柱e763将被第二环状壁e762及第二构件e761夹持,而第二环状壁e762将随第二构件e761一同顺时针旋转,而与辅助框体f相连接的齿盘 e75将随辅助框体f一同旋转,借此,齿盘e75将通过传动件e6带动后轮e32 向脚踏车前进的方向旋转。

127.如图28、图32及图33所示,当中轴e72顺时针旋转,以使脚踏车向前进时,中轴e72将带动第一构件e741顺时针旋转,且辅助框体f的第一环状壁e742将被多个第一滚柱e743带动而顺时针旋转,而辅助框体f的第二环状壁e762将相对于多个第二滚柱e763旋转,各个第二滚柱e763将被带动而呈现为自转的状态,而辅助框体f的第二环状壁e762将不会与第二构件e761 一同固持多个第二滚柱e763,亦即,中轴e72顺时针旋转时,在驱动单元e713 没有作动的情况下,中轴e72不会通过第一单向离合器e74及第二单向离合器e76带动第二承载架13旋转。

128.值得一提的是,通过使第一单向离合器e74的第一环状壁e742与第二单向离合器e76的第二环状壁e762一体成形地设置于辅助框体f,且使第二单向离合器e76的第二构件e761与第二承载架13一体成形地设置等设计,可以大幅度缩小动力输出系统e7的整体体积。当然,在不同的实施例中,第一环状壁e742及第二环状壁e762也可以是通过非一体成形的方式相连接,第二构件e761及第二承载架13也可以是通过非一体成形的方式相连接。

129.综上所述,本技术的电动脚踏车的动力输出系统,相较于习知的电动脚踏车的相关动力输出系统,还具组装方便、组装工时低等优点。

130.以上所述仅为本技术的较佳可行实施例,非因此局限本技术的专利范围,故举凡运用本技术说明书及图式内容所做的等效技术变化,均包含于本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1