一种铝镁合金新能源汽车前盖板的制作方法

1.本实用新型涉及一种汽车前盖板,特别是涉及一种铝镁合金新能源汽车前盖板,属于新能源汽车技术领域。

背景技术:

2.新能源汽车是指除汽油、柴油发动机之外所有其它能源汽车,包括燃料电池汽车、混合动力汽车、氢能源动力汽车和太阳能汽车等,现有新能源汽车中普及率最广的为燃料电池汽车与混合动力汽车,该类汽车中主要的驱动能源来自车内的蓄电池,且多为镍氢蓄电池和锂离子电池;

3.一般新能源汽车的电机以及电池都设置在汽车的中后段,新能源汽车的前盖板下都是行李箱设计;

4.目前现有的新能源汽车前盖板都是一整块设计,只具有封闭行李箱以及带来美观的效果,保护效果差。

5.因此,亟需对新能源汽车前盖板进行改进,以解决上述存在的问题。

技术实现要素:

6.本实用新型的目的是提供一种铝镁合金新能源汽车前盖板,将传统的一整块前盖板一分为二,具有良好的防撞效果,当出现撞击时,两块盖板具有极高的保护效果,能够很好的对前排的驾驶人员以及乘坐人员进行保护。

7.为了达到上述目的,本实用新型采用的主要技术方案包括:

8.一种铝镁合金新能源汽车前盖板,包括前盖板主体,所述前盖板主体包括有前段盖板以及后段盖板,所述前段盖板与所述后段盖板连接;

9.所述前段盖板的下表面前端的两侧设置有电动伸缩杆,所述电动伸缩杆与所述汽车内部车机系统电性连接,所述电动伸缩杆的底部与所述汽车固定连接,所述电动伸缩杆的上端与所述前段盖板的下表面铰接,所述后段盖板一侧与所述汽车铰接,所述后段盖板另一侧与所述前段盖板连接;

10.所述后段盖板上端面设置有防水机构以及防撞机构,所述防水机构设置在所述前段盖板与所述后段盖板的连接处,所述防撞机构设置在所述后段盖板的上端面。

11.优选的,所述前段盖板的厚度大于所述后段盖板的厚度,所述前段盖板的下表面与所述后段盖板的下表面处于同一水平面,所述前段盖板与所述后段盖板连接面的上方设置有延长板,所述延长板将所述前段盖板与所述后段盖板的连接处包裹,所述延长板靠近所述后段盖板的一端设置有倾斜向下的坡度,所述前段盖板与所述后段盖板连接面上还横向设置有连接柱,所述连接柱上贯穿开设有连接孔,所述连接处处于所述延长板下方。

12.优选的,所述后段盖板与所述前段盖板连接面的两侧均设置有方形连接板,两个所述方形连接板之间设置有连接杆,所述连接杆贯穿所述连接孔,所述前段盖板与所述后段盖板通过所述连接孔和所述连接杆铰接。

13.优选的,所述防水机构包括有防水条以及在所述防水条上开设出的排水槽,所述防水条设置在所述后段盖板与所述前段盖板相邻处的上端面,所述排水槽开设在所述防水条远离所述前段盖板的一侧面,所述防水条远离所述前段盖板的一侧面为向外扩张的微型圆弧面结构,所述排水槽也相对应的为微型圆弧面结构。

14.优选的,所述防撞机构包括有防撞板,所述防撞板为钛合金钢板,所述防撞板设置在所述后段盖板靠近汽车挡风玻璃的一侧没所述防撞板与所述防水机构之间的距离控制在15公分至25公分,所述防撞板靠近所述防水机构的一侧为向外扩张的圆弧面结构,并且所述防撞板靠近所述防水机构的一侧面设置有倾斜向下的坡度。

15.优选的,所述方形连接板包括有铝镁合金板以及硬性塑料板,所述铝镁合金板远离所述后段盖板的一侧面为圆弧面结构,所述硬性塑料板设置在所述铝镁合金板圆弧面结构处前端面,所述硬性塑料板与所述铝镁合金板为一体成型结构。

16.优选的,所述前段盖板的最前端设置有倾斜向下的坡度,所述前段盖板包括有铝镁合金层以及碳纤维层。

17.优选的,所述后段盖板包括有两层第二铝镁合金板以及钛合金加强板,所述钛合金加强板设置在两层所述第二铝镁合金板之间。

18.优选的,所述前段盖板以及所述后段盖板的下端面均设置有超薄储物格,所述超薄储物格上开设有若干个透气条,所述超薄储物格的整体厚度不超过4公分。

19.本实用新型至少具备以下有益效果:

20.1、在汽车追尾前车时,前段盖板首先受到挤压碰撞,受到的压力会迅速传送到前段盖板后段盖板的连接处,方形连接板会受到前段盖板的挤压,硬性塑料板会出现碎裂,使带有圆弧面结构设置的铝镁合金板裸露出来,此时前段盖板与后段盖板的普通连接结构就变成了铰接结构,前段盖板通过利用连接杆连接孔铰接的设置会将后段盖板顶起至汽车挡风玻璃处,将汽车挡风玻璃处进行覆盖,对汽车前排乘坐人员进行保护,防止前车零件掉落,或有零件飞出,对车内人员造成二次伤害,提高了汽车前盖板的保护效果。

附图说明

21.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

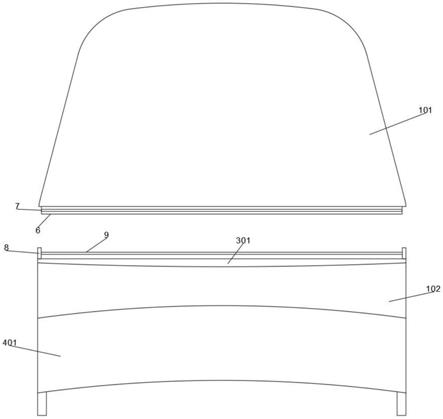

22.图1为本实用新型的主视图;

23.图2为本实用新型的下表面立体结构示意图;

24.图3为本实用新型的后段盖板立体结构示意图;

25.图4为本实用新型的前盖板主体伸展状态示意图;

26.图5为本实用新型的前盖板主体受力状态示意图;

27.图6为本实用新型的前盖板主体正常状态示意图;

28.图7为本实用新型的前段盖板剖视图;

29.图8为本实用新型的后段盖板剖视图;

30.图9为本实用新型的图6a处放大图;

31.图10为本实用新型的图8b处放大图;

32.图11为本实用新型的图5c处放大图。

33.图中,1-前盖板主体,101-前段盖板,102-后段盖板,2-电动伸缩杆,3-防水机构,301-防水条,302-排水槽,4-防撞机构,401-防撞板,5-延长板,6-连接柱,7-连接孔,8-方形连接板,801-铝镁合金板,802-硬性塑料板,9-连接杆,10-铝镁合金层,11-碳纤维层,12-第二铝镁合金板,13-钛合金加强板,14-超薄储物格,15-透气条。

具体实施方式

34.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

35.如图1-图11所示,本实施例提供的铝镁合金新能源汽车前盖板,包括前盖板主体1,前盖板主体1包括有前段盖板101以及后段盖板102,前段盖板101与后段盖板102连接;前段盖板101的厚度大于后段盖板102的厚度,前段盖板101的下表面与后段盖板102的下表面处于同一水平面,前段盖板101与后段盖板102连接面的上方设置有延长板5,延长板5将前段盖板101与后段盖板102的连接处包裹,延长板5靠近后段盖板102的一端设置有倾斜向下的坡度,前段盖板101与后段盖板102连接面上还横向设置有连接柱6,连接柱6上贯穿开设有连接孔7,连接柱6处于延长板5下方,后段盖板102与前段盖板101连接面的两侧均设置有方形连接板8,两个方形连接板8之间设置有连接杆9,连接杆9贯穿连接孔7,前段盖板101与后段盖板102通过连接孔7和连接杆9铰接,方形连接板8的设置刚好与前段盖板101的连接面进行卡合,能够保证前盖板主体1进行整体的升降,不会出现前段盖板101与后段盖板102分离升降的情况出现;

36.前段盖板101的下表面前端的两侧设置有电动伸缩杆2,电动伸缩杆2的底部与汽车固定连接,通过汽车车机系统控制电动伸缩杆2的升降,从而完成前盖板主体1的开启与关闭,电动伸缩杆2的上端与前段盖板101的下表面铰接,后段盖板102一侧与汽车铰接,后段盖板102另一侧与前段盖板101连接;

37.后段盖板102上端面设置有防水机构3以及防撞机构4,防水机构3包括有防水条301以及在防水条301上开设出的排水槽302,防水条301设置在后段盖板102与前段盖板101相邻处的上端面,排水槽302开设在防水条301远离前段盖板101的一侧面,防水条301远离前段盖板101的一侧面为向外扩张的微型圆弧面结构,排水槽302也相对应的为微型圆弧面结构,在下雨天或进行刷车时,水会通过后段盖板102的坡度流动至防水条301以及排水槽302处,通过利用防水条301以及排水槽302将水排出,向外扩张的微型圆弧面结构的设置能够将水向两边扩散排水,不会进入汽车内部,进一步提高了防水机构3的防水效果;

38.防撞机构4包括有防撞板401,防撞板401为钛合金钢板,防撞板401设置在后段盖板102靠近汽车挡风玻璃的一侧没防撞板401与防水机构3之间的距离控制在15公分至25公分,防撞板401靠近防水机构3的一侧为向外扩张的圆弧面结构,并且防撞板401靠近防水机构3的一侧面设置有倾斜向下的坡度,钛合金钢板制成的防撞板401具有重量轻,强度高的优点,防撞板401与防水机构3之间的距离控制在15公分至25公分的设置既起到了保护效果,又不会使制造成本过高,防撞板401靠近防水机构3一侧为向外扩张的圆弧面结构并且设置有倾斜向下的坡度能够大大减少汽车在行驶时的阻力;

39.防水机构3设置在前段盖板101与后段盖板102的连接处,防撞机构4设置在后段盖板102的上端面。

40.在本实施例中,如图10所示,方形连接板8包括有铝镁合金板801以及硬性塑料板802,铝镁合金板801远离后段盖板102的一侧面为圆弧面结构,硬性塑料板802设置在铝镁合金板801圆弧面结构处前端面,硬性塑料板802与铝镁合金板801为一体成型结构,硬性塑料板802的设置在汽车前段盖板101受到挤压碰撞时,会出现碎裂,使带有圆弧面结构设置的铝镁合金板801裸露出来,圆弧面结构的设置不会影响在硬性塑料板802出现破碎后前段盖板101与后段盖板102的铰接效果。

41.在本实施例中,如图7所示,前段盖板101的最前端设置有倾斜向下的坡度,前段盖板101包括有铝镁合金层10以及碳纤维层11,前段盖板101的最前端有倾斜向下的坡度设置符合空气动力学,减少汽车行驶时的阻力,铝镁合金层10以及碳纤维层11组成的前段盖板101在具有较好强度的同时也能大大减轻前段盖板101整体的重量。

42.在本实施例中,如图8所示,后段盖板102包括有两层第二铝镁合金板12以及钛合金加强板13,钛合金加强板13设置在两层第二铝镁合金板12之间,两层铝镁合金板12包裹钛合金加强板13的设置使后段盖板102具有更高的强度以及刚度,能够更好的起到保护车内前排的效果。

43.在本实施例中,如图2所示,前段盖板101以及后段盖板102的下端面均设置有超薄储物格14,超薄储物格14上开设有若干个透气条15,超薄储物格14的整体厚度不超过4公分,超薄储物格14能够放置重要文件,通过透气条15的设置使超薄储物格14具有透气效果,不会使超薄储物格14内的文件出现发霉受潮的现象,超薄储物格14的整体厚度不超过4公分的设置不会影响前盖板主体1的闭合效果。

44.本实用新型公开的一种铝镁合金新能源汽车前盖板的弯折冲压方法包括如下步骤:

45.s1:前段盖板制造:将一块由铝镁合金层10与碳纤维层11所制成的合成板放置在切割机上进行切割成型,将切割后的前段盖板101放在冲压机上进行冲压成型至所需弧度,再将前段盖板101最前端冲压出一个倾斜向下的坡度,在前段盖板101与后段盖板102连接面的上方焊接上延长板5,将延长板5远离前段盖板101的一侧冲压出一个倾斜向下的坡度,在前段盖板101与后段盖板102连接面焊接上连接柱6,在连接柱6上通过打孔机打出连接孔7;

46.s2:后段盖板制造:将一块由两层第二铝镁合金板12以及钛合金加强板13所制成的合成板放在切割机上进行切割成型,将切割后的后段盖板102放置在冲压机上进行冲压成型至所需弧度,在后段盖板102与前段盖板101连接面的两侧均焊接上方形连接板8,将连接杆9穿插进连接孔7内,然后将连接杆9的两端与两个方形连接板8的内侧面进行焊接固定,选取一根合金条进行向外扩张弯折处理,然后焊接在后段盖板102与前段盖板101相邻处的上端面形成防水条301,在防水条301上开设出排水槽302,选取一块钛合金板进行切割处理至所需形状,再将钛合金板焊接在后段盖板102上端面形成防撞板401。

47.如图1-图11所示,本实施例提供的一种铝镁合金新能源汽车前盖板的原理如下:在汽车追尾前车时,首先前段盖板101会首先受到挤压碰撞,当汽车的前端盖板101受到挤压碰撞时,受到的压力会迅速传送到前段盖板101与后段盖板102的连接处,方形连接板8会受到前段盖板101的挤压,硬性塑料板802会出现碎裂,使带有圆弧面结构设置的铝镁合金板801裸露出来,此时前段盖板101与后段盖板102的普通连接结构就变成了铰接结构,前段

盖板101通过利用连接杆9与连接孔7铰接的设置会将后段盖板102顶起至汽车挡风玻璃处,将汽车挡风玻璃处进行覆盖,对汽车前排乘坐人员进行保护,防止前车零件掉落,或有零件飞出,对车内人员造成二次伤害。

48.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

49.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的商品或者系统中还存在另外的相同要素。

50.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1